噴丸強化對DZ4定向凝固高溫合金高溫旋轉彎曲疲勞性能的影響

高玉魁, 姜 濤

(北京航空材料研究院,北京100095)

航空發動機是復雜的熱力旋轉機械,要求在高溫、高壓、高速旋轉和惡劣的環境條件下長壽命工作,其可靠性問題十分突出,技術難度大。近年來,幾乎所有現役和在研的發動機型號不斷發生各種重大技術質量與可靠性問題,嚴重影響了飛行安全和部隊的戰訓任務,延誤了發動機研制周期。這些問題中發動機葉片失效問題尤為突出。

定向凝固高溫合金渦輪葉片在工作過程中承受高溫及循環應力的聯合作用,葉片剖面是翼型,產生軸向力,其受力最大處是葉根榫槽的壓力邊,此類葉片的榫頭疲勞裂紋問題已經成為其工程應用的關鍵制約因素之一,目前人們對此類故障的失效性質和機理雖有了初步認識,但針對故障的解決措施研究不夠。通常認為,較為有效的解決方法是對葉片的葉根及與其相配盤的榫槽區域進行噴丸。這主要是考慮到此部位受力最大,而且最薄弱。噴丸強化技術是一種在多晶金屬材料中廣泛應用的強化技術,此方法能有效提高多晶體金屬構件的疲勞性能。通過噴丸強化能否提高定向凝固材料抗疲勞及抗應力腐蝕性能是值得研究的課題。由于定向凝固材料有其本身特點,采用噴丸強化工藝提高材料疲勞性能的同時,還必須克服表面強化可能引起的粗糙度增加、再結晶與γ'相的筏化等不利因素的影響。

近年來,國內外在定向凝固高溫合金的研究方面取得了很大進展。國內航空工業應用較多的是DZ4高溫合金。DZ4高溫合金是航空工業渦輪葉片的主選材料[1,2],從使用角度而言,其疲勞性能好壞至關重要[3]。由于噴丸強化易引起再結晶,所以國內外多研究噴丸強化工藝對高溫合金再結晶行為及疲勞性能的影響[4~6]。但如何發揮噴丸強化的效果,使其在各向異性材料構件上得以應用是本研究的主要目的。為了搞清楚各向異性材料的表面噴丸強化規律和節省時間與經費,同時奠定各向異性材料的表面強化工藝研究基礎,本研究開展了噴丸強化對提高DZ4合金高溫疲勞壽命的可行性研究。

1 試驗材料與方法

試驗材料為DZ4定向凝固高溫合金,其化學成分(質量分數/%)為:C 0.14,Cr 9.28,Co 6.21,W 5.40,Mo 3.73,Al 5.84,Ti 1.82,余量Ni。首先澆鑄成φ80mm的合金母材,在VI-15D型定向結晶爐中制備φ10mm×200mm的定向凝固合金試棒,然后在箱式熱處理爐中進行1220℃/4h,AC+870℃/ 32h,AC標準熱處理。DZ4高溫合金室溫力學性能為:抗拉強度σb=1021MPa,伸長率δ5=10.7%,斷面收縮率ψ=7.8%。

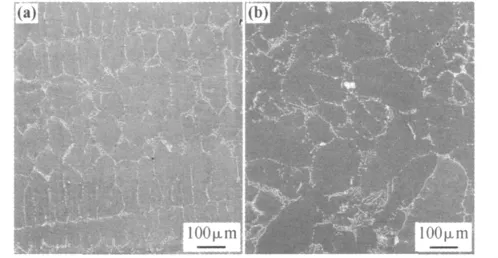

沿鑄棒縱向和橫向制備金相試樣,經打磨拋光后用腐蝕溶液(100mL HCl+20g CuSO4·5H2O+100mL H2O)浸蝕,在掃描電鏡下進行高倍金相組織檢查,合金枝晶主干沿鑄棒軸向呈方向性排列,支晶間分布網狀碳化物,未見鑄造疏松、氣孔等缺陷(圖1)。

圖1 DZ4鑄棒的顯微組織 (a)縱向截面組織; (b)橫向截面組織Fig.1 Microstructure of cast DZ4 superalloy (a)transversal cross surface;(b)longitudinal cross surface

在氣動式噴丸設備上對DZ4定向凝固合金進行噴丸,噴丸工藝參數為強度0.15A,表面覆蓋率100%,玻璃彈丸B50。利用掃描電鏡觀察表面形貌,在Taylor輪廓儀上測定其表面粗糙度,并觀察分析噴丸強化前后組織結構和顯微硬度的變化,在PV-6500型懸臂彎曲試驗機上進行820℃高溫下噴丸強化和未噴丸強化光滑試樣(Kt=1)和缺口試樣(Kt=2和Kt=3)旋轉彎曲疲勞試驗,采用升降法測定疲勞強度,試驗測定獲得50%概率的疲勞S-N曲線。利用JSM5600 LV掃描電鏡對長壽命疲勞斷裂試樣進行斷口分析。

2 試驗結果與分析討論

2.1 微觀組織

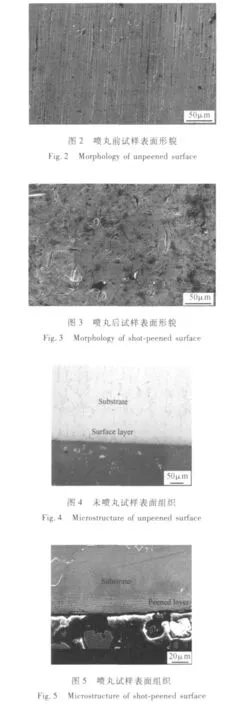

掃描電鏡觀察噴丸前疲勞試樣表面,可見沿一定方向的細小磨痕,而經過噴丸強化后的試樣表面磨痕已基本消除,表面形貌可見細小褶皺、凸凹、碾壓等特征,為彈丸噴射到試樣表面后所產生塑性變形后的特征,原有試樣表面形貌完全被覆蓋,見圖2和圖3。

對噴丸前后試樣進行表面粗糙度檢測,噴丸前試樣表面粗糙度Ra為0.251μm,噴丸后試樣表面粗糙度Ra=0.519μm,粗糙度數值有所增加。粗糙度的增加主要是噴丸過程中形成的彈丸彈坑引起,將形成局部的應力集中,為噴丸弱化因素。

噴丸后試樣沿縱向剖開,經打磨拋光后進行腐蝕觀察,其表層組織形貌見圖4和圖5,由圖可見,試樣表面出現了加工硬化變形層。表面顯微硬度由噴丸前的384HV增加為450HV,硬度增加了66HV,冷作加工硬化效應明顯。

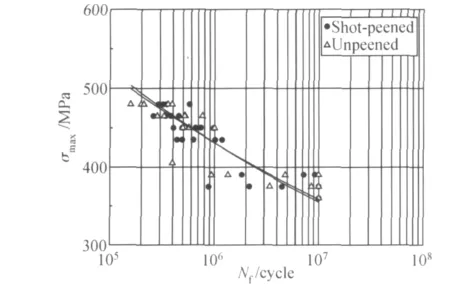

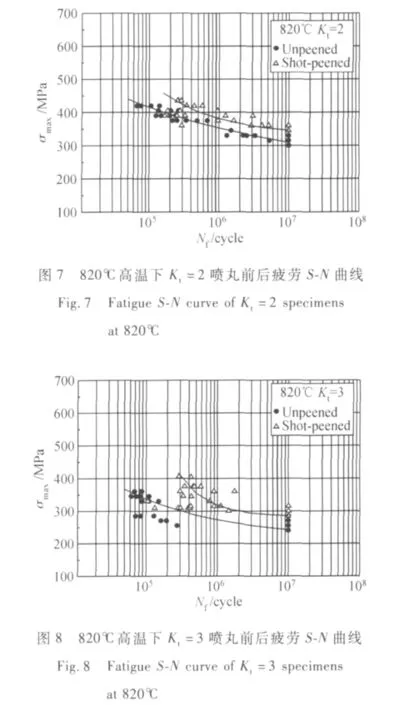

未噴丸強化和噴丸強化的光滑和缺口試樣在820℃高溫下的疲勞S-N曲線分別見圖6、圖7和圖8。由圖可知,Kt=1未噴丸試樣820℃高溫下中值疲勞強度約為370MPa,噴丸強化試樣的中值疲勞強度約為375MPa,兩者幾乎相當,這主要是因為光滑試樣噴丸時引入的殘余應力在高溫下極易發生松弛,而且噴丸彈坑引起的應力集中弱化效應對于光滑試樣比較敏感;Kt=2未噴丸試樣820℃高溫下中值疲勞強度約為322MPa,噴丸強化試樣的中值疲勞強度約為357MPa,提高了11%;Kt=3未噴丸試樣820℃高溫下中值疲勞強度約為271MPa,噴丸強化試樣的中值疲勞強度約為310MPa,疲勞強度提高約14%。

DZ4定向凝固高溫合金在高溫下對疲勞的應力集中敏感性很強,Kt=2疲勞強度下降13%,Kt=3疲勞強度下降27%。而噴丸強化后雖然彈坑處也存在應力集中效應,但由于較缺口應力集中小,因此疲勞強度都不同程度地得到了提高;此外,由于缺口試樣缺口處的應力狀態比較復雜[7],噴丸引入的殘余壓應力即使在高溫下也難以松弛,因此可有效緩和應力集中敏感性。Kt=2和Kt=3的缺口試樣,噴丸強化效果優于光滑試樣,其原因可能是缺口根部噴丸強化時材料加工硬化程度較大,光滑試樣噴丸時將使粗糙度增加和產生應力集中而且在高溫下殘余壓應力發生松弛,所以噴丸強化對高溫光滑試樣的強化效果不太顯著而對缺口試樣比較顯著。此外,噴丸強化對DZ4定向凝固高溫合金高溫疲勞性能的影響規律是:隨著應力集中系數的提高,噴丸強化效果增加。

圖6 820℃高溫下Kt=1噴丸前后疲勞S-N曲線Fig.6 Fatigue S-N curve of Kt=1 specimens at 820℃

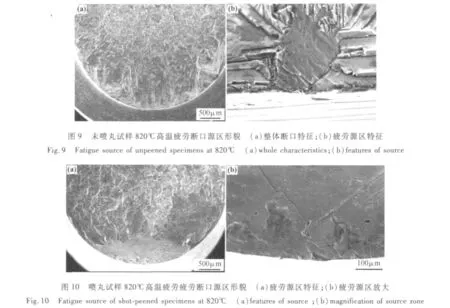

選取不同狀態疲勞試樣斷口在掃描電鏡下進行觀察,研究其斷裂行為,以對比噴丸與未噴丸試樣的疲勞斷口特征。未噴丸試樣的疲勞源均在表面,典型的高溫疲勞斷口,見圖9,疲勞裂紋萌生于試樣表面。噴丸試樣的疲勞斷口形貌見圖10,可見疲勞裂紋萌生位置已經由表面轉移到了距表面約150μm的次表面碳化物處,見圖10b。噴丸試樣的裂紋多數萌生于試樣內部的缺陷處,少數裂紋則萌生于次表面的鑄造缺陷處,這使得DZ4合金表面敏感性降低,進而提高材料的高溫疲勞性能。

3 結論

(1)表面噴丸強化使DZ4定向凝固高溫合金產生了明顯的加工硬化效應,噴丸使表面顯微硬度提高了17%。

(2)DZ4定向凝固高溫合金對表面應力集中比較敏感。在820℃的高溫條件下,光滑試樣由于噴丸造成的強化因素和弱化因素對表面完整性的綜合影響彼此抵消,因此噴丸對其疲勞性能無明顯影響。然而,噴丸強化卻能夠較為明顯地改善缺口試樣的抗疲勞性能,并且強化效果隨試樣表面應力集中系數的增大而提高。

[1]孫傳棋,李其娟,林淑熙,等.DZ4定向凝固高溫合金研究[J].航空材料學報,1997,17(1):15-20.

[2]吳昌新,謝濟周,李其娟,等.一種定向凝固高溫合金低周疲勞性能研究[J].航空材料學報,1994,14(3):27-34.

[3]MULLER T,GEROLD V.Isothermal and bithermal fatigue of a directionally solidified Ni-based superalloy[J].Scripta Metal Mater,1992,26:1343-1348.

[4]王東林,李家寶,金濤,等.DZ4鎳基高溫合金的再結晶[J].金屬學報,2006,42(2):167-171.

[5]賈波,李春光,李海燕.表面再結晶對定向凝固DZ4合金疲勞行為的影響[J].材料工程,2008,(6):64-67.

[6]陶春虎,張正方,李運菊,等.定向凝固和單晶高溫合金的再結晶[J].失效分析與預防,2006,(4):1-8.

[7]張定銓,何家文.材料中殘余應力的X射線衍射分析和作用[M].西安:西安交通大學出版社,1999.