軋鋼機牌坊的鑄造生產工藝

郭洪濤,郭 林,劉 波

(濟鋼集團重工機械有限公司,山東 濟南 250101)

軋鋼機牌坊(牌坊)是軋鋼機上的關鍵受力部件,形狀復雜、機體承受負荷大,質量要求高,鑄件不得有夾雜、縮孔、疏松、裂紋等鑄造缺陷,軋輥軸承座及軋輥調整裝置等都安裝在牌坊上,我公司生產的軋鋼機牌坊,單重14.508 t,最大外形尺寸為3200×2900×610(mm),結構如圖 1所示。除了尺寸要求準確以外,對鑄件的機械性能要求也很高,要求附鑄本體試塊,用于力學性能復檢。化學成分及力學性能見表1、表2。

圖1 牌坊結構圖

表1 化學成分(質量分數,%)

表2 力學性能

1 原工藝方案

原鑄造工藝如圖2。采用8個冒口(都加保溫套),并且在2個立柱內加內冷鐵2件,內冷鐵總重量1.2t。

2 原工藝存在的主要問題

1)原工藝存在的主要缺陷是鑄件割冒口后,存在大量縮孔,不但需要人力、物力進行焊補、修磨,由于鑄件內部放入了大量內冷鐵,造成內部缺陷,并且由于縮孔的存在,嚴重影響鑄件強度,給使用留下了隱患。

2)冒口放置多,操作不方便,夾砂、夾雜缺陷嚴重。

3)由于設置冷鐵較多,鑄件氣孔、縮松嚴重,鑄件內在質量差。

圖2 原鑄造工藝圖

3 改進后的工藝

1)模型結構確定:由于軋鋼機牌坊的總體尺寸大,數量相對較多,質量要求嚴格,經工藝性分析,模樣采用模型中應用最多的實樣木型,也就是外模與芯盒均為實樣木模。

2)凝固原則確定:由于鑄件比較厚大,質量要求較高,確定采用順序凝固原則進行鑄造。

3)澆注位置、分型面的選擇:澆注位置的確定是確定鑄造工藝設計的重要環節,關系到鑄件的尺寸精度及內在質量。由于鑄件比較厚大,鑄件結構較復雜,為保證鑄件精度和內在質量,結合鑄造現場實際情況,確定采用兩箱分模造型,將鑄件的大部分放在下箱,如圖3所示。其優點在于便于造型時測量型腔尺寸,好修型;在合箱前后都能方便的檢查、清理型腔;牌坊工作時受力較大的部位在下箱有利于保證該部位的內在質量,造型時好操作,并且節約型砂。

圖3 澆注位置、分型面圖

4)造型材料的選擇

造型材料以石英砂為主,關鍵部位、熱節大的部位、尖角處為防止粘砂缺陷,表層采用10mm~20mm鉻鐵礦砂,為方便清砂和防止粘砂,軸孔部位芯子表層采用10mm~20mm鉻鐵礦砂內部采用70砂。型砂全部采用水玻璃黏結劑,修好型后,先用二氧化碳氣體硬化方式將砂型初步硬化,然后進烘干窯對砂型整體烘干。由于鑄件壁厚大、澆注溫度高,為防止澆注過程中造成粘砂,提高型、芯的抗粘砂能力,在型、芯壁表面刷涂一層與型砂性質相匹配的、耐火度較高的醇基鋯英粉涂料,涂料厚度1mm~1.5mm。

5)鑄造工藝參數的確定

在技術分析的基礎上,各項工藝參數均按計算與現場實際經驗相結合的方法確定,然后通過計算機軟件對所選參數及工藝模擬進行驗證、優化。

(1)鑄造收縮率:鑄件的鑄造收縮包括自由收縮和受阻收縮,一般鑄件大都是受阻收縮,鑄件的收縮率不但與鑄件的材質、結構特點、造型材料的種類和性能有關,而且還與鑄件各部分在凝固過程中所遇到的受阻情況有著密切的關系。軋鋼機牌坊近似于矩形框架結構,由于兩支臂較厚,因此,根據有關參數及現場實際經驗,將鑄件的鑄造收縮率選定為1.8%。

(2)分型負數:根據實際生產條件和工裝情況,鑄件的分型負數選定為3mm。

(3)工藝補正量:由于該鑄件尺寸比較大,而且在造型時,型腔表面要涂刷較厚的醇基鋯英粉涂料,上窯烘干時有變形可能,因此,要在鑄件的所有表面加2mm的工藝補正量。

(4)加工余量:牌坊上部加工表面的加工余量定為25mm,其余加工面的加工余量采用20mm。

6)澆注系統設計

軋鋼機牌坊鑄件共需鋼液總重約為20t。由于用戶對牌坊的內在質量要求極其嚴格,在澆注過程中必須嚴格控制型腔內鋼液的上升速度,并保證鋼液在鑄型中的流動暢通,并且有利于夾雜物的上浮。因此,采用了充型平穩的底注開放式澆注系統。采用的鋼包底注孔直徑為70mm,直澆道、橫澆道全部采用φ100mm的耐火磚管專用澆口砌成,內澆口φ608 mm道,兩支臂下部各4道。

7)冒口設計

設置合理的冒口系統,需要精確計算出鑄件的熱節和冒口的有效補縮距離,在熱節處放置適當的冒口,保證冒口形成順序凝固,獲得致密鑄件。根據計算和經驗,制定初始工藝方案,并采用華鑄CAE鑄造仿真模擬軟件,按初始工藝對牌坊進行仿真凝固模擬、分析和論證,掌握溫度場和流動場的變化規律,以此調整冒口的大小、數量和高度,優化鑄造工藝,保證鑄件的順序凝固和金屬液的有效補縮,保證獲得無縮孔、無縮松、組織致密的軋鋼機牌坊鑄件。最終確定冒口工藝為φ520mm明冒口3個高600mm,φ450mm明冒口2個高600mm,如圖4所示。

圖4 冒口位置及數量放置圖

8)鑄造仿真模擬驗證

針對以上工藝方案應用華鑄CAE模擬凝固軟件進行仿真凝固模擬驗證:從模擬凝固結果圖可以看出,鑄件組織致密,無縮孔、縮松等缺陷發生。鑄件凝固模擬結果如圖5所示。

圖5 凝固結束時的情況

9)熔煉及合箱澆注

鋼液的純凈度及澆注溫度直接影響牌坊鑄件的質量。S、P等有害元素含量越高,裂紋傾向性越大,鋼中夾雜物與偏析約嚴重,越易造成應力集中。澆注溫度越高,凝固收縮越大,熱裂紋、縮孔、縮松、粘砂的產生機率也越大。加強工序質量控制,采用變質處理及鋼包底吹氬技術嚴格控制鋼液質量,減少鋼液中氣體及有害元素含量,控制澆注溫度和澆注速度,增加鋼液的補縮能力,保證鑄件組織致密。冶煉時成分按中線控制,爐前脫氧,在包內采用稀土硅進行孕育變質處理,出鋼溫度控制在1580℃~1610℃。出鋼前要保證各元素含量在限定區間范圍內。合箱前要注意檢查芯頭、芯座出氣孔是否暢通、尺寸形狀是否符合圖紙、澆冒口系統內和型腔內是否干凈、芯頭、芯座間隙是否填嚴,防止鋼液鉆入或跑火。放箱的地面要平整并做好出氣通道。澆口杯一定要用直徑為φ100mm的耐火材料制的漏斗,不許用砂質澆口杯。澆注時及時引火,并采取防跑火措施。澆注時采取先慢澆,然后大流快澆,最后慢澆的原則,澆滿后停3min充點冒口一次,然后再停5min充點冒口一次。鋼包采用底注式澆包,不許用新砌的鋼包。

鋼包必須保持干燥,烘包溫度要保證在700℃以上,出鋼后鋼液在包內鎮靜時間大于7 min,用熱電偶測溫儀測溫澆注溫度控制在1530℃~1550℃。

10)打箱、清理

根據生產經驗,參照理論保溫曲線,確定澆注后保溫時間為80h~86 h。由于該件冒口較大,為防止割冒口后出現裂紋,確定采用熱割冒口,熱割冒口溫度為150℃~200℃。為了降低制造成本,又要避免氣割裂紋,確定采用清砂后的余熱來進行熱割冒口。打箱后及時進行清砂處理,然后熱割冒口,熱割后不要馬上將割掉的冒口移除,等冒口都割完后同時移除,移除冒口后將鑄件立即進退火窯進行保溫熱處理。

11)熱處理

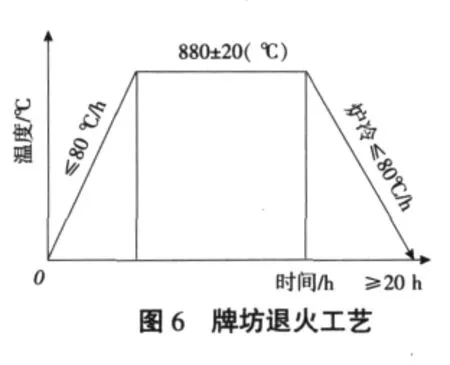

熱處理工序是保證材料獲得理想性能的重要一環,根據該鑄件的特點以及我們處理厚大鑄件的生產經驗,決定采用完全退火處理工藝,退火曲線如圖6所示。嚴格控制升溫速度,保證零件緩慢升溫、均勻加熱,從而避免由于熱應力引起鑄件開裂。

4 生產效果

使用改進后的工藝已經生產了30件牌坊架,鑄件質量良好,消除了原工藝出現的鑄造缺陷。實踐證明新的鑄造工藝是正確的,不但節省了大量內冷鐵,完全解決了冒口底部的縮孔問題,鑄件工藝出品率也得到了較大提高。