厚大斷面球鐵軸承蓋的生產

楊恒遠 ,徐培好 ,楊 華

(1.山東大學材料液固結構演變與加工重點實驗室,山東 濟南 250100;2.濰柴動力股份有限公司,山東 濰坊 261001)

軸承蓋主要用來承擔曲軸的重量及曲軸在運動時產生的巨大、復雜的交變載荷,要求性能較高,是柴油機的重要零部件之一。它的性能直接影響著柴油機的使用壽命。

1 軸承蓋鑄件的結構

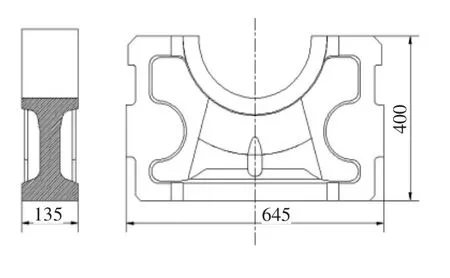

軸承蓋輪廓尺寸為645mm×400mm×135mm,最大壁厚為135mm,單件重量為155 kg,材質為EN-GJS-400-15U(相當于國內標準的QT400-15),見圖1。其主要部位為瓦口及主螺栓孔處,兩處厚度分別為135mm、113mm,該鑄件屬于典型的厚大斷面球鐵鑄件。

2 軸承蓋技術要求

2.1 材質及金相組織

鑄件材質為 EN-GJS-400-15U(GGG-40),相當于國內的QT400-15。

金相組織要求:鐵素體基體,珠光體含量<15%,球化率≥90%,石墨顯微結構參見DIN EN ISO 945,石墨形態VI(V),A5/7,I至IV型石墨形態僅允許在鑄件表層1mm范圍內存在。

圖1 軸承蓋簡圖

2.2 力學性能及化學成分

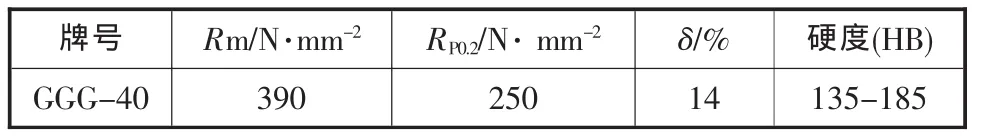

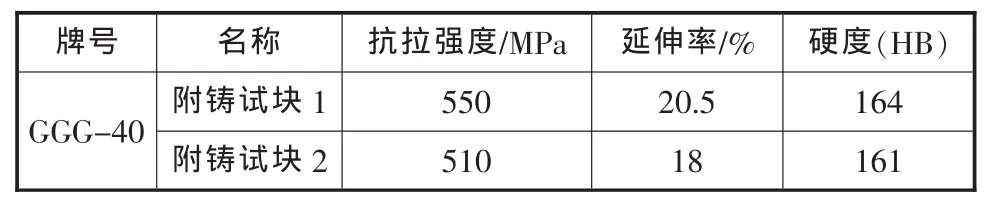

力學性能試驗的試樣取自附鑄試塊,鑄件的力學性能見表1。

為了獲得需要的鑄件性能,化學成分取決于制造商。

2.3 鑄件質量

1)清理去除型砂殘留物、渣區和飛邊毛刺。表面缺陷如裂紋、嗆孔、滲漏、夾雜和溝槽需打磨去除或鏟除,有加工余量區域的鏟除深度可達到現有加工余量的一半。

2)為避免殘余應力,鑄件需在箱內受控冷卻(MD-AUG:36 h)。如果不能實現,軸承蓋需進行去應力退火。

表1 力學性能

3)對鑄件進行超聲波和磁粉檢測,不允許存在超過標準規定的縮孔、縮松、氣孔、夾雜物以及表面微裂紋等缺陷,不允許焊補。

3 軸承蓋鑄件工藝

3.1 熔煉工藝

熔煉采用沖天爐加電爐雙聯熔煉。

厚大斷面球鐵件在生產存在冷卻速度緩慢,容易造成鑄件厚壁中心或熱節石墨畸變,球數減少,組織粗大和石墨飄浮等球化孕育衰退問題。因此導致鑄件的機械性能顯著下降,給大斷面鑄件的生產帶來困難。結合實際生產實踐,從以下幾點控制:

1)沖天爐熔煉要選用純凈的生鐵、廢鋼,并對原鐵液進行脫硫處理。原鐵液化學成分控制在:ω(C)3.55%~3.75%,ω(Si)1.0%~1.2%,ω(Mn)≤0.30%,ω(S)0.016%~0.020%,ω(P)≤0.04%,ω(Cu)≤0.1%,ω(Cr)≤0.05%。

2)球化劑、孕育劑、除渣劑、覆蓋劑使用前保證干燥、無雜質。

3)球化處理采用沖入法。在已燙好的球化包內加入球化劑并緊實,在球化劑上覆蓋孕育劑,其上覆蓋爐前用75硅鐵并緊實,最后覆蓋隨型普通碳素鋼板。出鐵溫度為1460℃~1480℃。

4)在澆注厚斷面球鐵件時,考慮到孕育衰退問題,不采用一次性大孕育量的做法,要采用在澆口杯中用75硅鐵進行二次孕育的辦法。澆注溫度為1340℃~1360℃。

5)為獲得需要的鑄件性能,鑄件的化學成分控制在表2。

表2 化學成分(質量分數,%)

3.2 造型工藝

根據軸承蓋結構和技術要求,為了減少因澆注壓力和石墨化膨脹導致型壁位移,促使石墨化膨脹向內部擴展,保證鑄型剛度,以提高鑄件致密度,確定采用堿性樹脂自硬砂造型工藝,兩箱造型,中間分型,1箱2件。

根據均衡凝固技術控制鑄件質量的方法,內澆道不宜開設在鑄件厚大及要求較高部位,避開熱節及鑄件要求較高部位,從軸承蓋底部中間引入,一個鑄件1個內澆道。

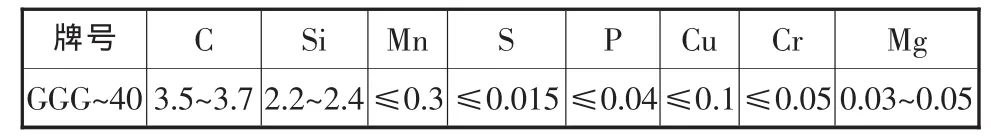

為了平衡壁厚差(鑄件最小壁厚為35mm,最大壁厚為135mm),增大激冷度,消除熱節,使部分區域的石墨化膨脹提前,提高致密度,在軸承蓋厚大部位底部放置外冷鐵,其中1#冷鐵1塊/件,2#冷鐵2塊/件,3# 冷鐵 2 塊/件,4# 冷鐵 2 塊/件,見圖 2。

在充分利用自補縮的前提下,為了保證鑄件鑄態組織致密,無縮孔、縮松等缺陷,在軸承蓋厚大部位設置發熱保溫暗冒口,見圖2。

3.3 打箱時間

為了避免鑄件的殘留應力,鑄件在箱內的冷卻時間控制在48 h。

4 實踐結果

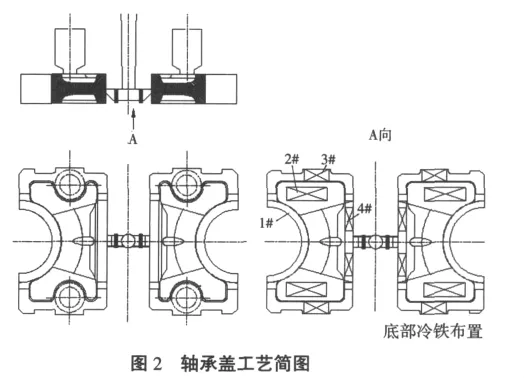

采用上述工藝生產的4件軸承蓋進行切片解剖、檢驗,未發現縮松、縮孔等缺陷,見圖3,且附鑄試塊性能完全滿足要求,見表3。

圖3 鑄件解剖情況

表3 附鑄試塊力學性能

5 結論

通過合理的設計鑄件化學成分,利用沖天爐加電爐雙聯熔煉,強化球化處理和孕育處理,同時冷鐵配合發熱保溫冒口使用,平衡壁厚差,強化補縮,能夠生產出合格的鑄態厚大球鐵鑄件。