增強泡沫鋁復合材料制備工藝的研究

武建國,王錄才

(太原科技大學 材料科學與工程學院,山西 太原 030024)

泡沫鋁合金材料具有密度小、孔隙率高、比表面積大等特征,它在導電、導熱、吸音、吸能、減震及電磁屏蔽等方面具有良好的性能,在機械、建筑、能源、化工、冶金、交通、航空等領域都有廣泛的用途,但是單純的泡沫鋁合金材料由于其在抗沖擊,耐磨損方面性能較差,使其應用范圍和前景受到很大的限制。利用ZrO2陶瓷球具有高密度、高硬度、高韌性、高耐磨損、無污染等的特性,在泡沫鋁中復合ZrO2陶瓷球不但可以充分吸收沖擊彈丸能量,而且在強度、耐磨性上都有了很大的提高。本文首先制備鹽粒子與ZrO2陶瓷球復合預制體,對復合泡沫鋁試樣的壓鑄滲流工藝進行了試驗研究,分析總結了滲流工藝參數澆注溫度、模具與填料體的預熱溫度、預熱升溫速度對滲流過程的影響規律,并對泡沫金屬純鋁、ZL102的滲流工藝參數進行了優化。制備了不同孔隙率、胞體尺寸、ZrO2陶瓷球含量的復合泡沫鋁材的試樣為后續性能研究奠定了基礎。

1 壓鑄滲流試驗

1.1 試驗條件

材料:ZrO2陶瓷球,純鋁,ZL102,直徑為 0.1mm~0.2mm、0.8mm~1.2mm 鹽粒子

設備:茂福爐,自制壓鑄滲流模具一套,熔化及澆注設備一套。

1.2 預制體制備工藝

ZrO2陶瓷球球具有高密度、高硬度、高韌性等特點,普通硬合金刀具無法加工,為獲得尺寸為φ30×50(mm)復合泡沫材料試樣,必須先將陶瓷球利用預制體固定在試樣尺寸范圍內。預制體制備工藝流程如圖1,主要過程分為鹽粒和陶瓷球的準備、模具的準備、均勻混合、填充、燒結硬化和脫模,復合材料預制體試樣見圖2。

1.3 壓鑄滲流工藝原理

壓鑄滲流工藝原理如圖3。首先在模具底部填充一定高度的鹽粒子并緊實,再將制作好的復合材料預制體定位于其中心,將預制體周圍均勻填充鹽粒子緊實后澆入液態金屬,在壓頭壓力作用下,進行滲流,獲得金屬-填料復合體,凝固冷卻后,將預制體周圍的金屬-鹽粒復合體加工掉,清理出鹽顆粒即可獲得復合陶瓷顆粒的泡沫鋁試樣。

圖2 陶瓷復合鹽粒子預制體示意圖

圖3 壓鑄滲流工藝圖

1.4 壓鑄滲流工藝流程

壓鑄滲流工藝流程如圖4所示:其過程主要有鹽粒子和芯子的準備、芯子定位、造型、填料體和模具的預熱、熔煉、壓鑄、加工、清理。

2 試驗方案與結果

試驗方案和所得到的結果如表1所表示。實驗分三組;1)預制體充填率為56%,鹽顆粒的直徑為0.8mm~1.2mm,澆鑄金屬為純鋁;2)預制體充填率為 67%,鹽顆粒的直徑為 0.1mm~0.2mm,澆鑄金屬為鋁硅。3)預制體充填率75%,鹽顆粒的直徑為0.8mm~1.2mm,澆鑄金屬為純鋁。 3 組試驗預制體中陶瓷球與鹽粒體積比分別為 1∶5,2∶3。預制體周圍鹽粒與各預制體充填率相等。

表1 滲流實驗方案及結果

3 試驗結果分析及參數優化

通過實驗可知,利用以上壓鑄滲流工藝可以成功制備陶瓷顆粒增強泡沫鋁復合材料試樣,所獲試樣如圖5。

影響滲流結果的主要因素為澆注溫度、填料及模具的預熱溫度、預熱升溫速度、預制體陶瓷顆體積分數。

3.1 澆注溫度

圖6為金屬液滲入填料體的模型和溫度分布,該填料體預熱溫度為t0,鋁液和溫度低的顆粒一邊進行熱交換,一邊前進,逐漸降溫至 TE,其間行進了ΔL,超過ΔL向前流動的鋁液隨著潛熱散失而逐漸凝固。同時,在LF之間存在溫度梯度,F面有熱流向右傳遞,使 F面生成的凝固殼再熔化,因此可以認為從 F面向右側流入的鋁液生成固相的速度和向F面傳遞熱量使之再熔化的速度相等的位置,就是鋁液真正變成固體的位置。

如果鋁液從 F面向右以速度 V(m/s)前進dt時間內,在顆粒周圍形成的凝固相體積為V(m3),則

式中:Sm——鋁液的固相率,%;

A——F面的面積,m2;

K鹽粒——顆粒的孔隙率,%。因此把固相V再溶化所必須的熱量Q1為:

式中:ρ鋁——鋁液的密度,kg/m3

ρ鹽粒——填料的密度,kg/m3

H鋁——鋁液的凝固潛熱,J/kg

C鹽粒——填料的比熱,J/(kg×℃)

根據傅里葉定律,將圖模型簡化為一維導熱問題,在ΔL距離內

取 Q1=Q2,得到

這就是金屬液過熱后,在凝固潛熱消失之前的滲流長度。從式(4)可看出,ΔL與過熱度成正比,與顆粒預熱溫度t0也成正比,該結論與實驗結果相互吻合,見圖 7、圖 8。

圖8 ZL102鋁液滲流深度隨澆注溫度變化曲線

通過實驗結果分析得出圖7、8曲線,如圖所示,在預熱溫度和陶瓷球比例不變時,滲流深度開始隨澆注溫度增加而增加,但純鋁澆注溫度上升至820℃,鋁硅澆注溫度上升至為770℃后,滲流深度開始隨澆注溫度的升高而減低。分析其原因歸為:澆注溫度過高,金屬液容易從液模具底部泄露流失導致滲流不完全;澆注溫度過高也使與壓頭接觸的溶液無法及時凝固而向上翻起進入壓頭與模具的縫隙中凝固,致使滲流壓力急劇增大,延緩了滲流的進行,使金屬液在沒有滲流完全時凝固,減小了滲流深度見圖9。

綜合分析純鋁的最佳澆注溫度為805℃~815℃,鋁硅合金的最佳澆注溫度為760℃~770℃,滲流完全金屬-填料復合體見圖10。

圖9 滲流不足示意圖

圖10 金屬復合填料體剖面

3.2 填料與模具的預熱

根據式4,填料與模具預熱溫度與滲流深度呈正比,但過高會造成鹽顆粒局部燒結增大滲流阻力,同時也會延緩金屬液凝固,相當于提高澆注溫度,見圖8。如圖所示,澆注溫度同為770℃,預熱溫度由560℃提高到570℃時,金屬液發生泄露,滲流深度減小了5mm。澆注溫度過低則使金屬液與填料粒子產生強烈的熱量交換,使包裹在粒子周圍的金屬液迅速形成凝固殼,并不斷加厚,在粒子間隙中未凝固的液體形成不連續體,從而阻斷了滲流通道。綜合分析優化預熱溫度為;純鋁為600℃~610℃;鋁硅為560℃~570℃。

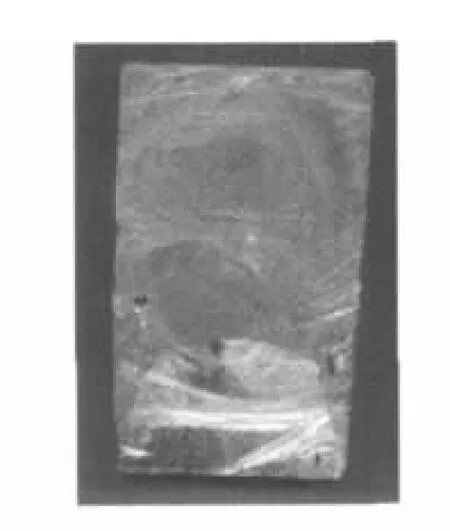

在預熱過程中,升溫速度過快會使填料體由于受熱不均勻而產生裂紋,致使滲流后的金屬-填料復合體中出現金屬帶,減低了泡沫試樣的通孔度見圖11。綜合分析,填料體最好與模具隨爐一同升溫,或將預熱升溫速度控制在5℃/min~10℃/min,不可以直接放在溫度已至預熱溫度的爐中直接保溫。

圖11 金屬帶缺陷示意圖

4 結 論

1)采用預制陶瓷顆粒和鹽粒復合芯及加壓鑄滲流工藝成功制備了陶瓷球增強泡沫鋁復合材料,獲得了尺寸為φ30mm×50mm、孔隙率為56%~75%、陶瓷球尺寸為φ1mm,陶瓷球與鹽粒體積比例為 1∶5、2∶3 的試樣。

2)分析了各工藝參數對滲流結果的影響規律及機理,獲得試驗條件下的最有參數為:澆注溫度:純鋁為805℃~815℃,鋁硅為760℃~770℃,預熱溫度:純鋁為600℃~610℃;鋁硅為560℃~570℃。

3)預熱升溫速度過高,在泡沫復合材料出現金屬帶,減低了泡沫復合材料的通孔度。

[1]Frank Banumgrarnter.Sabel Duarte and John Banhart.Industriclization of powder compact foaming process.Advanced engineering,2000,(4) :168-174.

[2]王芳,王錄才,牛雪.泡沫鋁合金的研究現狀[J].鑄造設備與工藝, 2009(4):51-54.

[3]任建富,王錄才,王芳.滲流鑄造工藝對泡沫鋁合金結構的影響[ J].鑄造設備研究,2002(6):23-27.

[4]許玲,黃笑梅,薛國憲,等.滲流法制備開孔泡沫鋁的結構和參數控制[ J].新技術新工藝,2004(2):43-44.

[5]任建富,王芳,王錄才,等.填料粒子成型對泡沫鋁合金結構的影響[ J].中國有色金屬學報,2002,12:87-90.

[6]王永,姚廣春,李兵,等.陶瓷球顆粒增強泡沫鋁材料的研究[ J].鑄造,2006,.55(11):1130-1132.

[7]王錄才,王芳,游曉紅,等.滲流法泡沫鋁板材的研制[J].太原重型機械學院學報,2002,23(3):251-254.

[8]楊思一,呂廣庶.泡沫鋁滲流鑄造的工藝因素分析[J].新技術新工藝,2005(5) :44-45.

[9]楊思一.泡沫鋁合金的滲流鑄造工藝方法的研究[J].粉末冶金技術,2006,24(4):291-294.

[10]劉欣,薛向榮,張瑜,等.泡沫復合材料的研究[J].材料導報,2007,21(1):79-82.

[11]張勇.泡沫鋁的低壓滲流工藝的研究 [J].鑄造,2004,53(11):890-893.

[12]張勇.泡沫鋁的低壓滲流工藝及常見缺陷分析[J].鑄造技術,2004,25(8):596-599.

[13]張學斌,吳祚勝,鳳儀,等.滲流法制備漂珠—泡沫鋁復合材料的準靜態壓縮和吸能特性的研究[J].金屬功能材料,2008,15(5):11-15.

[14]楊思一,張勇,邢自聰.泡沫鋁合金制備工藝研究[J].材料科學與工藝,1997,55(2):96-100.