多管相貫線切割運動軌跡與位姿控制方法研究

曹建福, 張恒超

(西安交通大學自動控制研究所,陜西 西安 710049)

隨著各種建筑工程中鋼網架結構的普遍應用,大量的鋼管需要在數控管切割設備上進行相貫線切割作業。多管相貫線切割需解決相貫線軌跡計算以及割矩位姿的控制問題,關于這個問題已經有不少文章作過討論[1-2]。本文在普遍采用的多管相貫數學模型基礎上,采用一種新的處理方法對坡口切割運動進行控制,計算量相對現有的坡口控制方法大大降低,還可以明顯改進管切割數控設備的性能。

1 多管相貫線數學描述

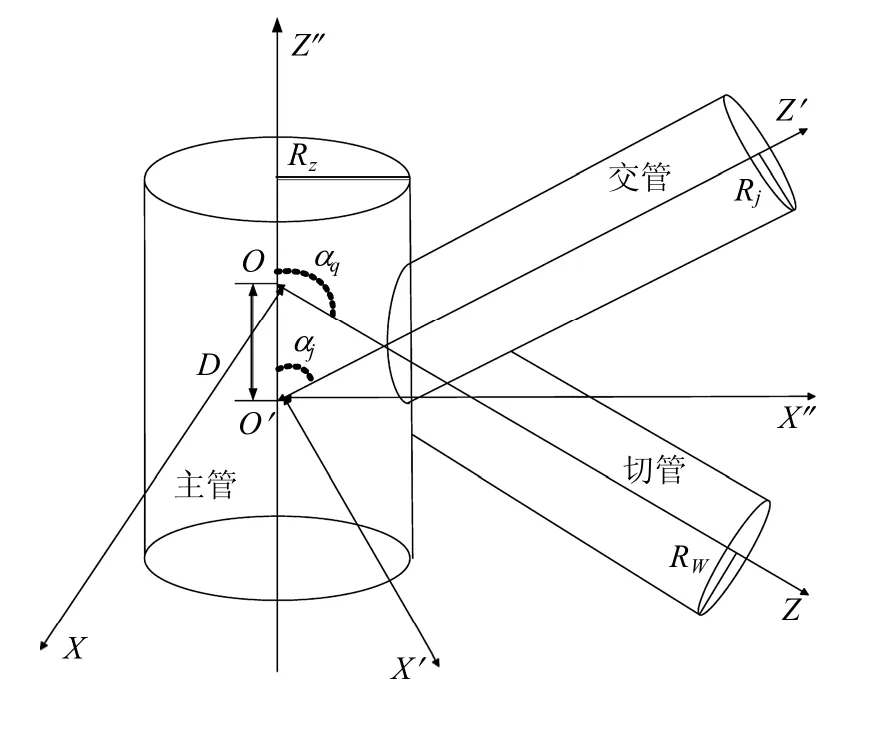

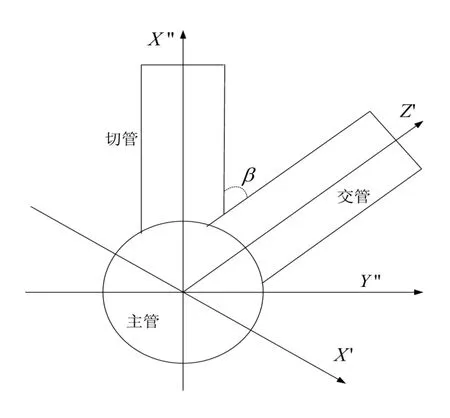

一般情況下相貫于一處的多管管件可以分為三類:主管、切管和交管,為了保證鋼結構的穩定性,總是采取切細管的原則進行。以圖1 中只有一根交管的三端頭相貫為例,設定主管的外 壁半徑為zR ,交管的外壁半徑為jR ,切管的內外半徑為nR 、wR ,切管軸線正向與主管軸線正向的夾角為qα ,交管軸線正向與主管軸線正向的夾角為 jα ,切管與交管軸線正向交角在主管橫截面平面上的投影(稱之為扭角)為β(如圖2 所示),O-XYZ 坐標系原點O 與O′-X′Y′Z′坐標系的原點O′在Z′′軸方向上的距離(即管心交叉距離)為D。描述切管的坐標系O-XYZ 繞其Y 軸順時針旋轉qα 角度,就可以得到描述主管的坐標系O′′-X′′Y′′Z′′,而O′′-X′′Y′′Z′′坐標系先沿Z′′軸平移距離D,再繞其Z′′軸逆時針旋轉β 角,最后繞新的Y′′軸逆時針旋轉 jα 角度,就得到用于描述交管的坐標系O′-X′Y′Z′。

圖1 三管相貫模型(沿Y′′向觀察)

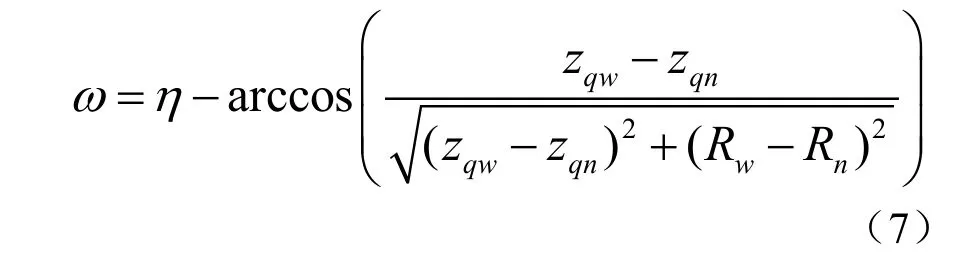

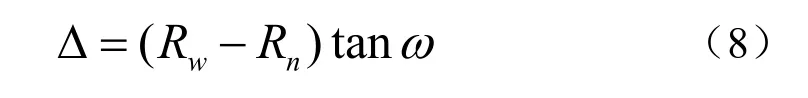

圖2 三管相貫模型(沿Z′′向觀察)

實際多管相貫線由切管與主管的相交線、切管與交管的相交線綜合而成,采用“Z 最大值原則”,即在切管坐標系內根據切管的XY 坐標,求得切管圓周內各點處與主管的相交線和與所有交管的相交線,然后取相同XY 值在相貫線上Z 值最大的那個點,由所有這些最大Z 值點擬合出封閉曲線就是實際的相貫線。若交管大于一根,則其余交管可做相同計算處理。描述切管與交管的空間位置關系均以主管為參考,這樣可以用統一的數據格式表示各個管件與切管的相對位置,既避免了對任意兩個空間管件進行角度變換計算,又方便在實際控制系統應用中進行參數輸入操作。

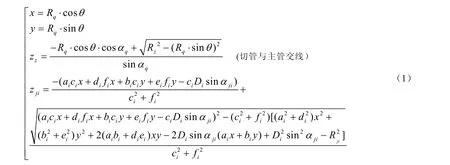

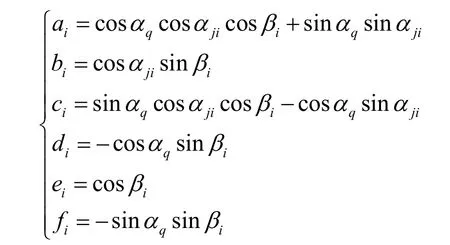

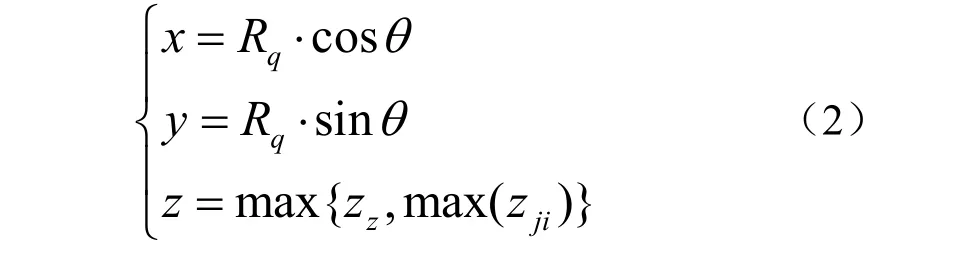

經過推導,切管與主管以及切管與各個交管相貫線的參數方程為

其中 Rji和 Rz分別為交管和主管的外半徑,zji為切管與第I 根交管的交線。

公式(1)iD 為第i 根交管與切管在主管軸心上交點的偏心距,αji(i ≥ 1)為第i 根交管軸線與主管軸線的交角,βi為第i 根交管軸線相對于切管和主管軸線構成平面的扭角。其中

實際割矩軌跡的方程為

這里max( zji)是對同一(x, y)點由各個交管求得zji的最大值。

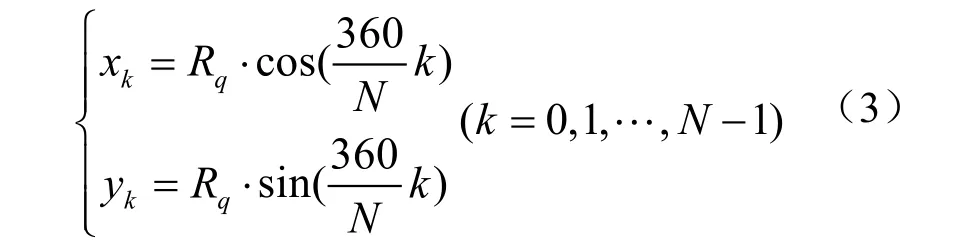

切割時需將圓周進行離散化,將計算得到的離散點坐標賦予控制系統,就可以得到離散的切割相貫線。假設對切管圓周按N 份均勻離散,則 離散步長為(360/ )N °,此時離散化的x 和y 為

將式(3)的離散kx 和ky 代入式(2)并結合式(1),就 可以得到各個離散點處的z 值kz 。

2 多管相貫線切割運動軌跡與割矩姿態控制算法

2.1 割矩姿態角的一般數學模型

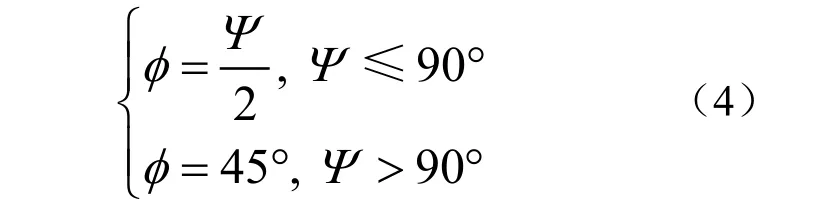

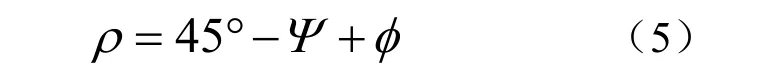

由相貫線方程可求得切割點處法剖面垂直 于相貫線平面的兩面角Ψ 。根據兩面角Ψ ,按照API 標準,求出坡口角φ

根據兩面角Ψ 和坡口角φ,求理論切割角ρ

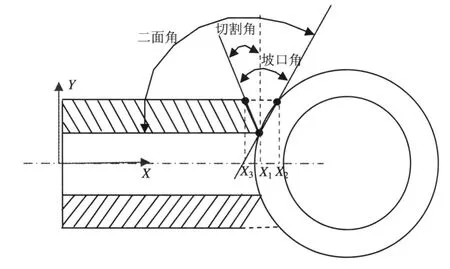

兩面角、坡口角和理論切割角均定義在法剖面內,而實際切割時割矩只能在切管上某一切割點處的支軸剖面內擺動(見圖3)。而實際位于支軸剖面內的割矩姿態角ω 很難精確獲得,一般由以下經驗公式得到

式(6)中γ 為法剖面與支軸剖面之間的夾角。

圖3 管相貫坡口示意圖

這種割矩姿態角的計算方法,有兩點缺點:① 要處理的空間幾何關系很多,而且最終的割矩姿態角是由經驗公式得到的;② 僅適用于相貫線具有統一數學表達式的情況,對于多管相貫的情況,由于相貫線是若干表達式的組合,并沒有統一的表達式,所以采用這種方法編制程序的工作量會相應增大很多。

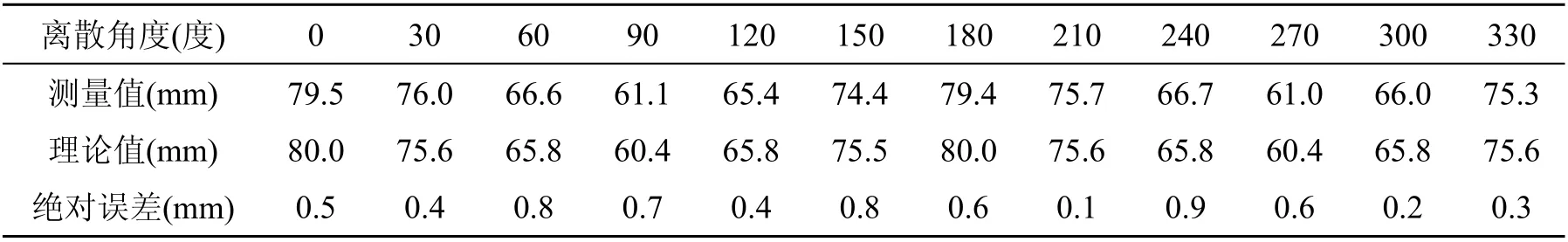

2.2 割矩姿態角的簡化數學模型

由上面的討論可以知道,實際切割系統的割矩只能在支軸剖面內擺動,如果可以直接近似得到支軸剖面內的切割角,而不是借助其它間接的空間角度計算得到,計算量將會大大降低。

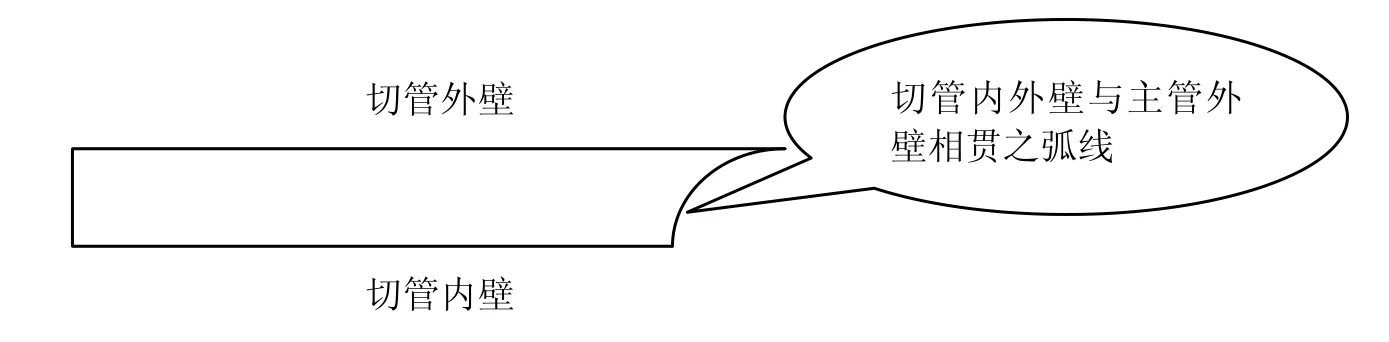

對于式(2)中的每一個參數角度θ,切管與主管的相貫形狀如圖4 所示。

圖4 切管內外壁相貫端面示意圖

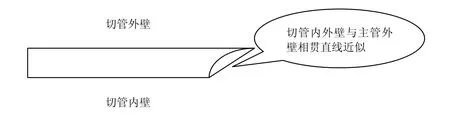

一般切管壁厚較之切管橫截面直徑小很多,故可以用空間直線近似取代切管內外壁與主管外壁相貫之弧線進行支軸剖面內坡口角度的計算,如圖5 所示。

圖5 切管內外壁相貫端面近似示意圖

在相貫線的計算公式中,分別代入切管的內半徑qnR 和外半徑qwR ,從而可以求得多管相貫的兩條相貫線,分別為切管內壁相貫線qnz 和切管外壁相貫線qwz 。假定用戶設定的焊接坡口角度為η,則實際割矩姿態角度大小為

實際切割時,割矩是在切管表面切割的,由于坡口角的存在,割矩實際切割點會偏離理論值,所以在切管表面沿軸線方向要進行縱向補償,補償量Δ 為

在式(7)和式(8)中,利用離散化qnz 和qwz 數據,結合式(2)和式(3)可求得在離散角度k處的kω 和kΔ 。

2.3 多軸聯動運動控制代碼生成算法

根據以上公式,可求得離散位置值kz 、kω 。對于相貫線端頭切割,W 軸每次旋轉度,X軸運行kz +kΔ ,同時B 軸擺動kω 。多軸聯動控制代碼生成算法如下:

(1) 設離散步長 1θΔ = °,利用公式(2)對z 進行離散化處理,即得[ ]z i (i=0,1,…,359)表示離散參考角度θ =處的z 值;

(2) 根據式(7),計算各個離散[ ]z i 處的坡口角度 [ ]iω (i=0,1,…,359);

(3) 根據式(8),計算 [ ]z i 的補償量Δ[ i ](i=0,1,…,359)。

在所獲得的各離散處W 軸、X 軸和B 軸坐標值基礎上,相鄰離散點之間相貫線軌跡采用小線段逼近方法,即生成多軸聯動運動的控制代碼。多軸聯動直線插補可采用粗精兩級DDA 算法。

3 實際切割實驗及結果分析

利用本文提出的方法開發的6 軸管切割控制系統,已用在某企業的數控管切割機上。在該數控管切割機上對管件材料實際進行切割,進行了兩部分的數據測試,即無坡口的管件切割和有坡口的管件切割,下面分別對這兩種情況的各類端頭進行數據分析。

3.1 無坡口管件的加工數據分析

實際加工時,選取了直交端頭、斜交端頭、斜截斷端頭、偏心斜交端頭、雙重相交端頭、雙斜截斷端頭以及支管兩端頭的數據進行分析。在給出各種端頭相關參數的情況下,通過對理論值和測量值進行比較,計算出了各種端頭誤差的絕對值。

(1) 直交端頭

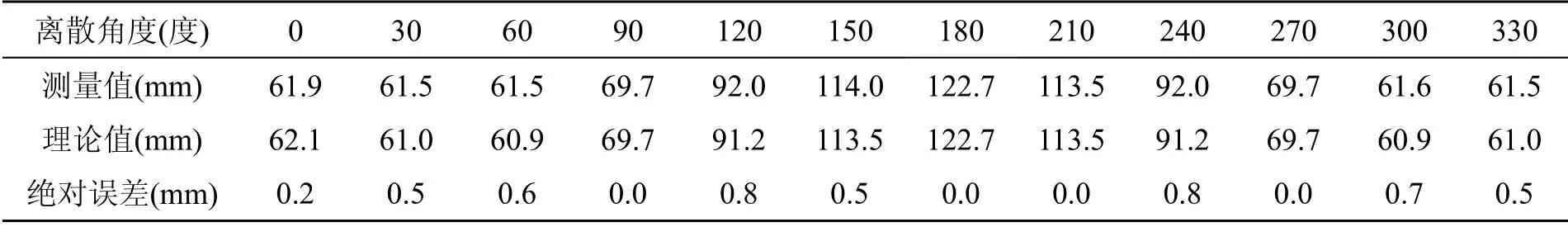

切管外直徑為 110mm,交管外直徑為160mm,切管壁厚為2.5mm,表1 為相應坐標處的理論值和實際切割后測量值,同時計算出了絕對誤差。

通過表1 可以看到,各測量點處平均誤差絕對值為0.6mm,最大誤差絕對值為0.9mm,符合設計技術指標。

(2) 斜交端頭

切管外直徑為 110mm,交管外直徑為160mm,切管壁厚為2.5mm,相貫斜交角度為60°。表2 為相應參考坐標處的理論值和實際測量值,同時計算出了絕對誤差。

表1 直交端頭數據

表2 斜交端頭數據

通過表2 可以看到,各測量點處最大誤差為0.9mm,平均誤差絕對值為0.5mm,符合設計技術指標。

3.2 有坡口管件的加工數據分析

共有3 種坡口形式,即定角坡口、定點坡口和固定坡口。有代表性地選取了斜交端頭、偏心斜交端頭和雙重相交端頭的數據進行分析。通過對理論值和測量值進行比較,計算出了各種端頭的絕對誤差。

(1) 斜交端頭

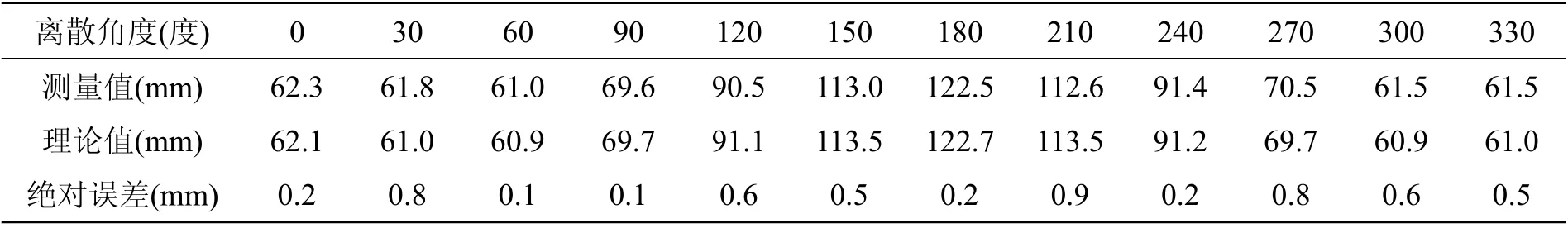

實際切割時,切管外直徑為110mm,交管外直徑為160mm,切管壁厚為2.5mm,相貫斜交角度為60°,坡口為30°定角坡口。表3 為相應參考坐標處的理論值和實際測量值,同時計算出了絕對誤差。

通過表3 可以看到,各測量點處最大誤差為0.8mm,平均誤差絕對值為0.4mm,滿足技術設計指標。

(2) 偏心斜交端頭

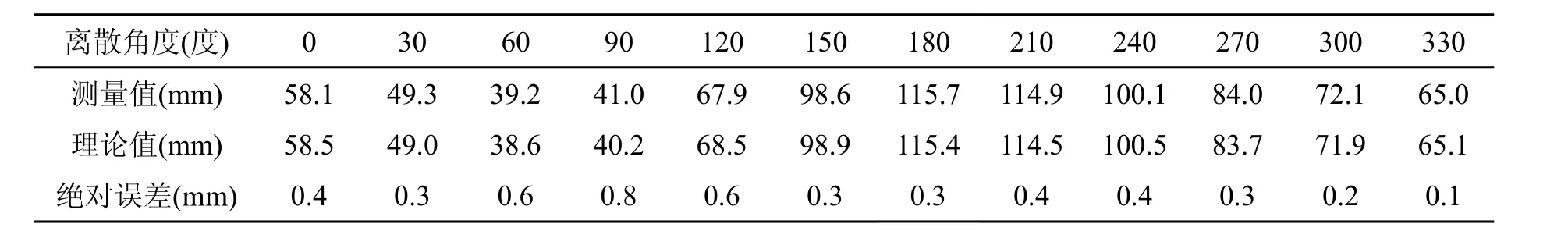

實際切割時,切管外直徑為110mm,交管外直徑為160mm,切管壁厚為2.5mm,相貫斜交角度為60°,相貫偏心距離為20mm,坡口為30°固定坡口。表4 為相應參考坐標處的理論值和實際測量值,同時計算出了絕對誤差。

表3 斜交端頭(定角坡口)

表4 偏心斜交端頭(固定坡口)

通過表4 可以看到,各測量點處最大誤差為0.8mm,平均誤差絕對值為0.4mm,滿足設計技術指標。

4 結 論

對具有復雜坡口的多管相貫線切割問題,現有的運動軌跡與姿態控制方法計算量較大,嚴重地影響管切割控制系統的性能。不同于現有坡口切割方法,本文根據內外相貫線在切管軸剖面內近似實際切割坡口角的思想,提出了一種新的割矩位姿控制算法。利用本文的方法開發了6 軸管切割機控制系統,通過實際切割表明該控制系統對坡口控制精度較高,可明顯提高多管相貫線的切割效率。

[1] 季 忠, 劉 韌. 管管相交數學模型及其在數控加工中的應用[J]. 工程圖學學報, 2002, 23(2): 139-144.

[2] 甄洪棟, 季 忠, 劉 韌, 等. 多管相貫數學模型及其在自動切割中的應用[J]. 山東機械, 2004, (6): 23-26.

[3] 李寶清, 賈東安. 多管板相貫坡口切割數學模型[J].天津大學學報, 2000, 33(5): 583-586.

[4] 王國棟, 閻祥安, 肖聚亮, 等. 管端相貫線坡口切割割矩位姿控制[J]. 天津大學學報, 2005, 38(8): 684-688.

[5] Liu Tan, Yu Tao, Wang Wenbin, et al. Mechatronics and automation [C]//IEEE International Conference, 2005: 1750-1755.