制造企業可維修備件兩級庫存控制研究

關鍵詞:可維修備件;Metric模型;兩級庫存;庫存控制;多種群遺傳算法

中圖分類號:F253.4 文獻標識碼:A 文章編號:2096-7934(2025)01-0101-12

一、引言

對于制造企業來說,備件管理是企業進行設備管理、生產管理的重要環節,生產線設備的維護和故障處理需要充足的維修備件的支持。隨著設備升級和維修保障的需要,可維修備件在企業的設備保障系統中所占的比例越來越高。可維修備件是指生產線設備發生故障后可通過維修恢復原始使用功能的備件,可維修備件的庫存控制直接影響企業設備的多層級保障和維修,是企業備件管理的重點。可維修備件需求的隨機性很大,其庫存控制受到維修、保障效能指標和費用等多種因素的影響,合理設置庫存的難度較大。制造企業設備停機的損失很大,企業對生產穩定性的要求越來越高,因此,優化可維修備件的庫存管理,提高可維修備件庫存的精準性、合理性具有重要意義。

對于可維修備件庫存控制的研究,多以舍布魯克(Sherbrooke)[1]于1968年建立的二級庫存控制模型,即METRIC(度量)模型為基礎,該模型涉及一個倉庫和多個基地,向庫存管理部門提供了費效優化的備選方案。在這之后,眾多學者對此模型進行應用和改進。穆克(Muck)[2]提出了以備件保障經費為約束條件的Mod-Metric模型,該改進模型較早對系統的多層級問題展開分析研究。羅祎等[3]基于Vari-Metric理論建立了三級供應體系的備件配置模型。阮旻智等[4]放寬了約束,建立了基于多階段任務的攜行備件動態配置模型。尹(Yoon)等[5]考慮不確定的需求率和有限的維修能力,放寬了需求的假設,建立了特定預算限制下的最優庫存配置模型。

隨后,對備件多級庫存控制的研究逐漸增多,國內外學者對備件庫存管理模式、多層級庫存優化模型與算法以及控制策略等方面進行了研究。在模型建立方面,戈多伊(Godoy)等[6]提出一種排序決策輔助技術,建立了隨機提前期下的備件訂貨決策模型。吳巍屹等[7]將橫向供應策略引入裝備維修器材多級庫存配置模型中。張志穎等[8]針對虛警問題,引入虛警故障鑒別系數,建立以保障費用最小為目標的庫存配置模型。在控制策略和求解算法方面,寇貞貞等[9]考慮不完全維修條件下有限維修次數的約束,研究含有報廢流程的可修件多級庫存優化問題。顧濤等[10]提出兩種改進差分進化算法對模型進行求解,一種是帶局部搜索的改進差分進化算法,另一種是基于邊際分析法的改進差分進化算法。吳龍濤等[11]為了解決當前基于(S-1,S)庫存策略的可修復備件庫存模型難以適應部隊實際的問題,建立了基于(T,S)庫存策略的兩級庫存最佳備件配置模型。周(Zhou)等[12]針對現有的多契約備件維修具有一定的維修比例的實際情況,提出了一種具有維修比例的多契約備件多級庫存分配方法。穆罕默德(Mohammad)等[13]建立了不可修復備件的二級庫存模型,并通過啟發式算法求解。帕桑迪德(Pasandideh)等[14]改進了不可修備件的二級庫存模型,每一級庫存均獨立設定了相關約束條件,最終通過遺傳算法進行求解。

由以上文獻分析可知,國內外學者對備件庫存控制的研究大多只考慮了單一庫存策略下的庫存控制,并且針對制造企業備件的研究較少。庫存控制模型多以(S,S-1)策略為基礎,在設定的假設下研究價值高、需求低的可維修備件。將模型應用于制造企業時,由于制造企業同類型設備眾多,所需各種備件的數量較大,大部分可維修備件的庫存管理更適用于(S,Q)策略,批量的訂購能夠滿足備件需求,并減少管理復雜度。因此,本文通過對制造企業兩級保障和維修的分析,建立了基于(S,Q)策略的可維修備件兩級庫存控制模型,并采用多種群遺傳算法進行求解。

二、問題描述與基本假設

(一)問題描述

制造企業往往擁有多條生產線,設備和備件的種類和數目較多,針對制造企業之中較為重要的備件,為保障備件供應,在進行備件的庫存管理時,應設置一定的采購批量和策略,因此,基于(S,Q)策略的兩級庫存控制模型適用于制造企業中庫存流動速度較快、重要性較高的備件。這類備件在企業中的供應和維修涉及兩個層級,即現場庫和中心庫。

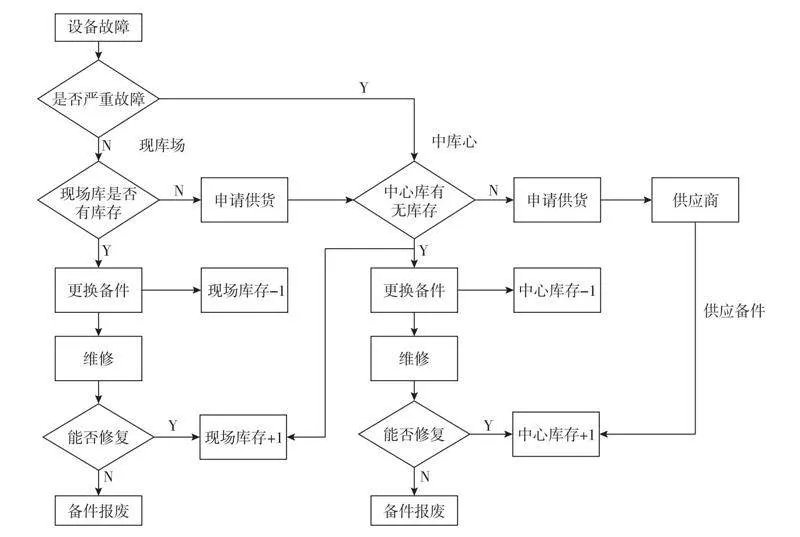

1.備件兩級供應流程

制造企業的兩級供應涉及兩級倉庫,分別是現場庫和中心庫。現場庫設置在車間附近,最接近設備的使用和管理,現場庫儲存的備件是為了應對備件的日常維修需求、例行檢查中的需求等;中心庫儲存著所有種類的備件,用以應對備件更高層次維修的需求以及所管轄下的各現場庫的備件需求。現場庫根據庫存備件情況向中心庫提出備件訂貨計劃,中心庫根據庫存備件情況以及現場庫的需求情況統一向供應商進行備件的訂貨。

因此,制造企業維修備件的庫存控制就是在中心庫統一管理的基礎上進行的兩級庫存控制。在備件的供應上,現場庫不參與供應商訂貨,而是向中心庫訂貨,由中心庫進行備件的分配,中心庫則向供應商訂貨。如果發生備件需求,但是倉庫沒有相應備件的存貨,則發生缺貨。在維修備件沒有完成維修之前,也不能作為備件的存貨,在備件完成維修之后,返回倉庫中,才能作為備件存貨進行管理和使用。

2.備件兩級維修流程

制造企業對備件的維修分為兩級。一級是當設備在日常使用時發生輕微故障,可以不用停機直接進行檢查維修,或者是在現場庫所對應的基層級維修站點進行備件的維修。檢查出故障備件后,向現場庫申請備件進行更換,故障備件則進行維修,維修完成后返回現場庫作為庫存備件。另一級是一些較為復雜的故障,涉及比較重要的一些備件,需要送到中心庫所對應的維修點進行備件維修,并向備件倉庫申請新備件進行更換,如果備件倉庫內沒有備件庫存,則發生缺貨。

制造企業由于備件的種類多,在進行維修時也會根據維修能力進行多級維修,以提高維修效率和能力,但綜合來看,兩級維修過程是最為普遍的。由于故障的嚴重程度不同,因此,備件的維修也不能保證全部維修完好,存在一定的概率維修失敗,即備件報廢。

備件的供應和維修都涉及兩級倉庫和維修點。具體流程如圖1所示。本研究基于該基本流程,根據相應策略建立庫存優化模型。

(二)基本假設

由于制造企業兩級庫存控制的實際情況更為復雜,存在諸多意外因素,因此,在構建模型時需要以一些假設為基礎,故本文對大型制造企業生產設備維修備件的兩級庫存控制模型做如下假設。

①制造企業維修備件的維修分為兩級,即現場級維修點維修和中心級維修點維修,備件發生故障后,如果現場級維修點不能維修,則送到中心級維修點進行維修。②備件在何處進行維修與倉庫的工作量等因素無關,只與中心庫/現場庫所對應維修點的維修能力有關。③各現場庫之間不發生橫向轉運策略。④不同維修備件是否發生故障為相互獨立事件,互不干擾。⑤發生故障的備件經維修完成后可以和新備件一樣重新使用,并且可以無限次維修。⑥備件在各個現場庫和中心庫的維修過程中的報廢率相同。

三、備件兩級庫存控制模型

(一)重要理論與前提

1.庫存平衡公式

Metric模型是一個基礎倉庫供應系統的數學模型,廣泛應用于多級庫存優化中。該模型的基本思想是:對多級庫存點配置備件數量時,要保障設備的可用度,并實現成本最小化、系統整體效益最大化的目標。假設倉庫儲存有S個備件,由于未來的備件需求量是不確定的,因此會出現備件短缺等多種情況。而可維修備件在庫存系統中,一定會處于維修狀態、倉儲狀態或者運輸狀態之一,因此,備件的數量關系會始終滿足經典庫存平衡公式:

S=I+R-B(1)

式中,S為該備件的初始庫存數;I為該備件的當前庫存數;R為該備件的供應渠道數;B為該備件的短缺數。

備件的初始庫存狀態為S,當設備發生故障時:①若現有庫存量I大于0,發生故障時,可用現有備件進行更換,S數量減1,供應渠道數R包括正在維修或者運輸狀態的備件,在修件R數量加1,不存在備件短缺,因此B為0。②若現有庫存量I等于0,則發生故障時,倉庫中不存在用于更換的備件,在修件R數量加1,備件短缺數B加1。③若備件完成修復,則在修件R數量減1,如果倉庫存在短缺,則B減1,如果不存在短缺,則I加1。

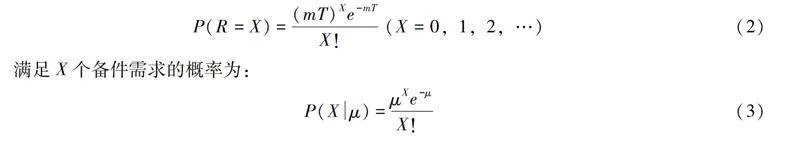

2.帕爾姆定律

帕爾姆(Palm)于1938年提出的排隊論是目前可修復備件最常用的基礎理論之一,帕爾姆定律假設各個站點備件的需求均服從需求均值為m的泊松分布,各個備件的供應保障以及維修過程相互獨立,維修時間服從均值為T的泊松分布,則備件的供應渠道數的穩態概率分布服從均值為mT的泊松分布。

其中,μ為維修備件供應渠道數目的平均值。

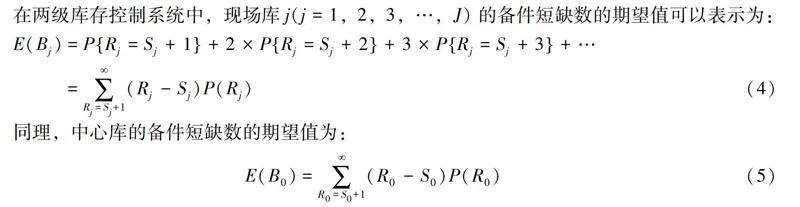

3.備件短缺期望值

4.供應渠道平均數

在兩級庫存控制模型中,供應渠道平均數主要分為兩個方面,一是現場級的供應渠道平均數,二是中心級的供應渠道平均數。

第j個現場庫的供應渠道平均數為:

式中:Tj為備件在現場級維修點j的平均維修時間;

Oj為現場庫向中心庫訂貨的平均時間。

若備件發生故障,一定概率在現場級維修點進行維修,在現場級維修點維修的概率為rj,平均維修時間為Tj,則現場級的供應渠道平均數為mjTj。否則,備件將送至中心級維修點進行維修,在中心級維修點進行維修的概率為1-rj,現場庫向中心庫訂貨的時間為Oj,則現場級的供應渠道平均數為mjOj,這是由于從備件申請到交貨存在時間差,再加上中心級倉庫存在沒有存貨的情況。

第i個中心級的供應渠道平均數為:

式中:O0為中心庫向供應商訂貨的平均時間;

T0為備件在中心級維修點的平均維修時間。

若備件發生故障,在中心庫進行維修,則中心級的備件途中量為m0T0,如果中心級倉庫沒有庫存,則需要向供應商訂貨,供應商送貨存在周轉時間,便形成了中心庫的供應渠道平均數。

(二)基本思路

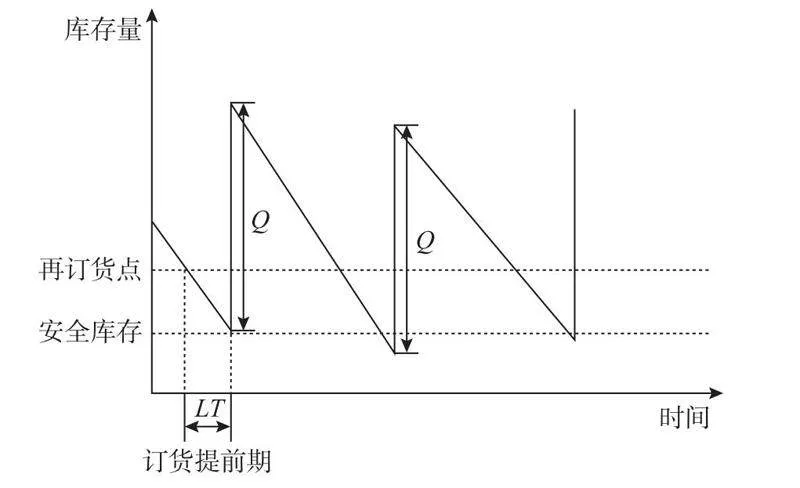

制造企業實行流水化生產,生產線上設備眾多,在對備件進行管理時,實行的是同類型設備和備件的統一管理,因此,使用(S,S-1)策略會耗費企業過多精力,對于庫存流動速度快的備件,也容易引起缺貨,經過分析,備件適宜采用(S,Q)庫存策略,對備件庫存進行連續檢查,當備件到達再訂貨點S時,就訂購批量為Q的備件。該備件管理的重點一是保證較高的服務水平,預防缺貨造成損失,二是保證合理的庫存量,盡量降低該類備件的總成本。該策略適合較為重要的物資以及需求波動較大的物資。具體庫存變化情況如圖2所示。

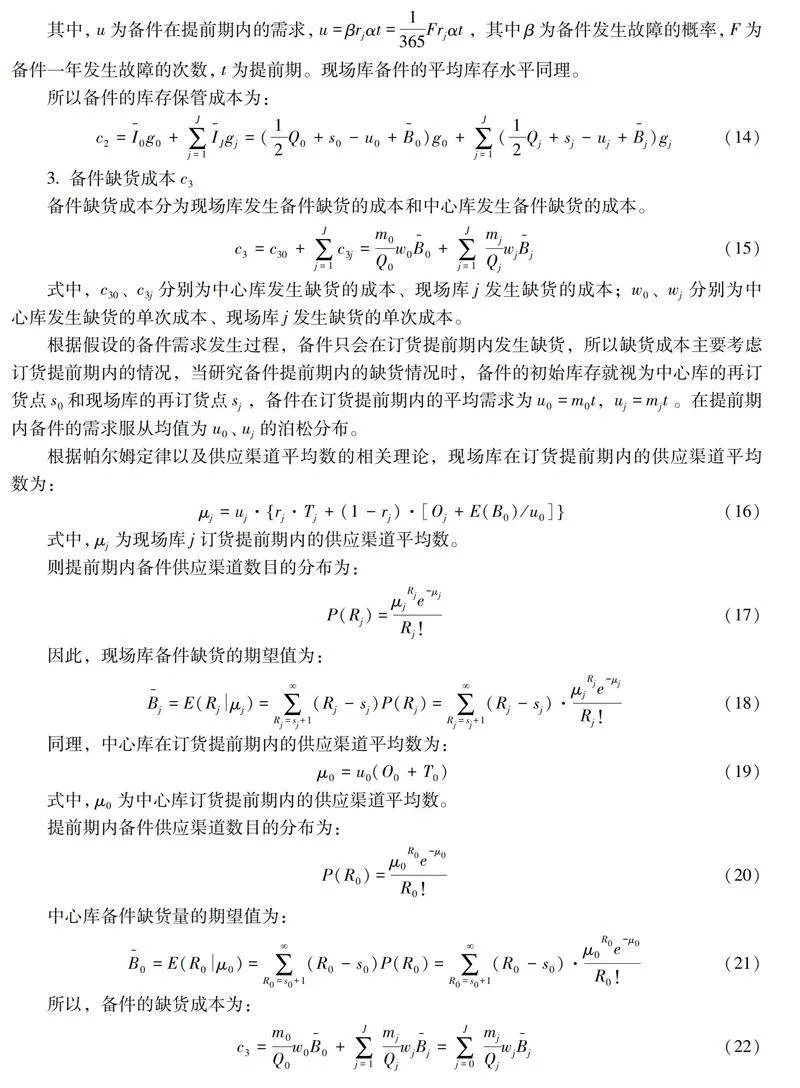

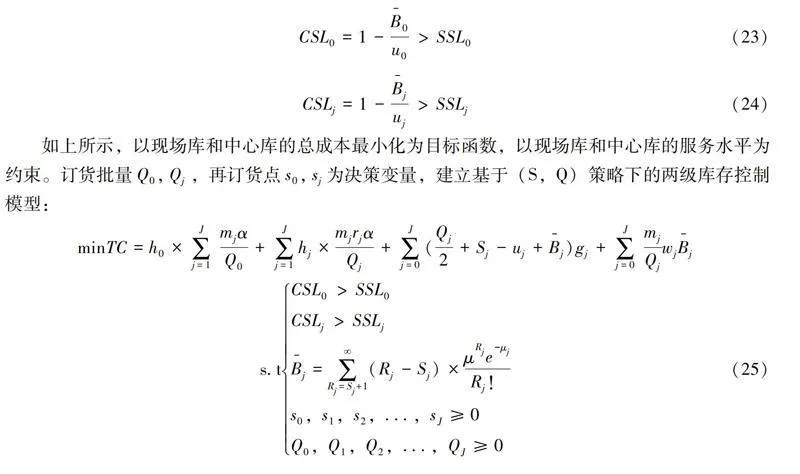

(三)優化模型建立

建立基于(S,Q)策略的兩級庫存控制模型,以最小化成本為目標函數,以服務水平為約束。分析該類訂貨策略下的庫存水平變化,假設備件提前期t內的備件需求為u,當備件的庫存水平降到s時,將發出批量為Q的訂貨訂單。在該策略下,備件的總成本由訂貨成本c1、庫存保管成本c2,以及備件缺貨成本c3組成。則目標函數為:

1.訂貨成本c1

4.約束條件

制造企業可維修備件庫存流動速度快,重要性高,因此需要設置較高的庫存服務水平,根據企業對于備件庫存保障的要求,設置SSL=99%。對于重要性高的備件來說,保證備件的可靠性,保證不缺貨是管理備件的關鍵,因此將服務水平作為約束,尋求在高服務水平下的低成本。

目前的服務水平有三種形式,第一種是基于訂單情況的訂單滿足率,是指在補貨周期內可以滿足的需求次數所占的比例;第二種是基于不缺貨的產品滿足率,是指可以被滿足的需求占總需求的比例;第三種是基于周期的需求天數服務率,是指不發生缺貨的總天數占總天數的比例。這里選用第二種形式的變形,即將服務水平定義為備件需求的滿足率,即備件的庫存服務水平=1-訂貨提前期內的缺貨期望數/周期內的備件需求數,這也代表了故障需求的平均替換率。現場庫和中心庫的備件庫存服務水平為:

四、模型求解算法

該模型為有約束條件的多元變量函數優化問題,常采用遺傳算法進行優化求解。遺傳算法是用于解決最優化問題的一種搜索算法,提供了一種求解復雜系統優化問題的通用框架。它通過借鑒生物進化論,將問題的求解過程模擬成一個生物進化的過程,并利用計算機仿真實現。遺傳算法是類比自然界的達爾文進化的簡化版本,包括了染色體復制、交叉、變異產生下一代,根據適應度函數值進行優勝劣汰,最終得到目標函數值的最優化結果。多種群遺傳算法可以改進遺傳算法中未成熟收斂的現象,主要特點便是引入多個種群同時進行優化搜索,不同的種群可以賦予不同的控制參數,從而實現不同的搜索目的。多種群之間既相互獨立又進行一定的基因交互,協同進化得到最優解。因此,采用多種群遺傳算法對模型進行求解。

多種群遺傳算法求解問題的步驟。

①初始化參數:種群大小,染色體數目,適應度函數,交叉概率,變異概率,代溝,以及最大迭代次數等。②編碼和解碼:選擇編碼方式進行編碼和解碼,并初始化種群。③選擇子代:計算種群中個體的適應度值,并從大到小進行排序,按照選擇規則將優勢個體復制到下一代當中。④交叉變異:將選擇的個體按照設定的交叉概率和遺傳概率進行交叉變異。⑤移民操作:遍歷所有的種群,找出當前種群中的最優解和下一個種群中的最劣解,將當前種群中的最優解替換下一個種群中的最劣解,第一個種群中的最劣解用第一個種群中的最優解進行替換。⑥迭代:不斷迭代,直至滿足終止條件,停止迭代并輸出算法。

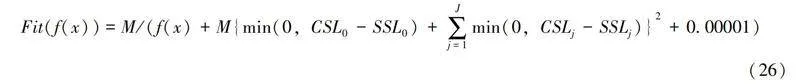

具體參數設置為創建包含10個種群的初始種群,每個種群由20個個體組成,代溝設置為0.9,根據變量數量以及變量范圍設置譯碼矩陣,初始化種群,選擇實數編碼方式。每個種群的交叉概率和變異概率都不相同,交叉概率設置為在[0.7,0.9]范圍內均勻分布,變異概率設置為在[0.001,0.05]范圍內均勻分布,最優個體最少保持代數設置為50個,選擇方式為輪盤賭選擇。構建的適應度函數為:

其中,M是一個極大的數,設置為1000000,f(x)為目標函數。

五、實例分析

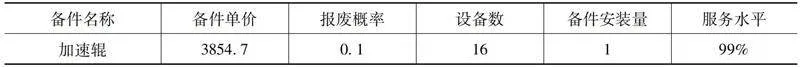

選擇某制造企業的數據進行驗證,該企業包含兩個生產場地,每個生產場地擁有一個中心庫和一個現場庫,并從外部供應商處采購備件。制造企業的備件有彈簧板、壓實盤、加速輥、骨架油封(內)等,選擇[C1]加速輥備件為例進行分析。加速輥屬于包裝車間的包裝機配件,對于包裝設備來說發揮著關鍵作用,重要程度較高,并且庫存流動速度也較快,對于該備件進行管理時,設定服務水平為99%。相關備件數據如表1和表2所示。

表1 加速輥庫存管理相關參數數據

表2 加速輥相關參數數據及變量

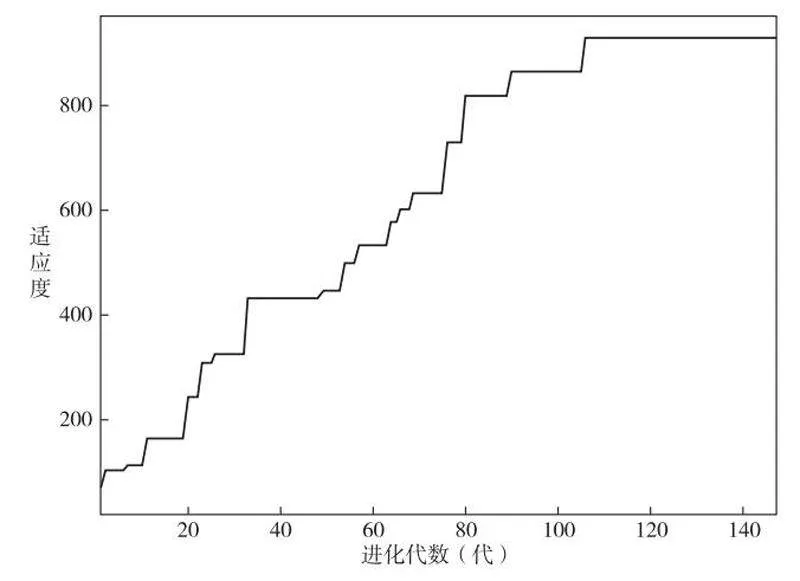

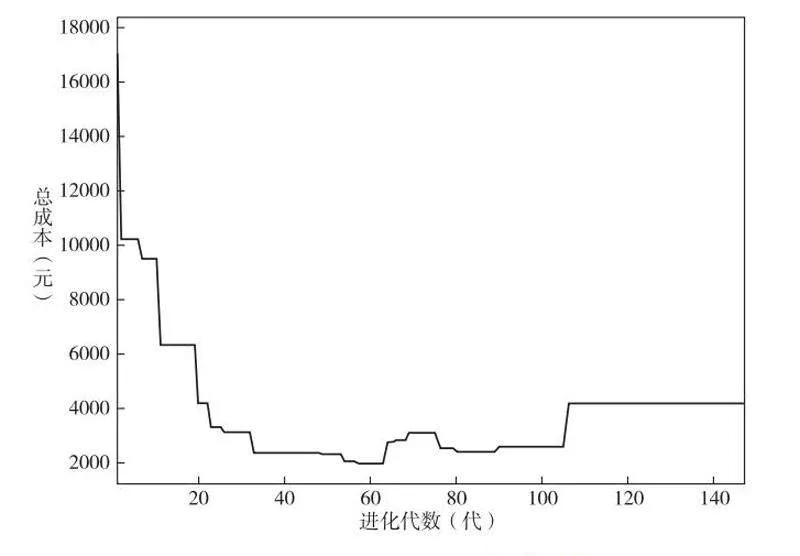

該模型參數為訂貨批量Q和再訂貨點s,采用Python運行多種群遺傳算法的代碼進行求解,運行過程中觀察最終結果進行相應調整,在對訂貨量和再訂貨點進行迭代求解時,適應度變化曲線如圖3所示,總成本變化曲線如圖4所示。

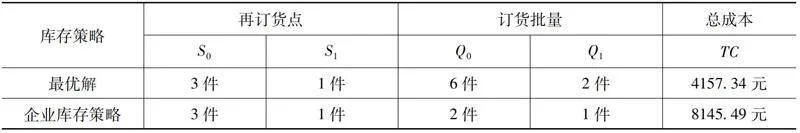

從適應度變化曲線可以看出,適應度隨著迭代呈現增長的趨勢,當迭代到100代左右,總的適應度和成本都趨于穩定,最優解不再發生變化。結果顯示,迭代達到最優時甲地中心庫的再訂貨點為3件,訂貨批量為6件,現場庫的再訂貨點為1件,訂貨批量為1件,采用上述庫存訂貨策略來進行庫存控制如表3所示。

表3 最優訂貨量與再訂貨點

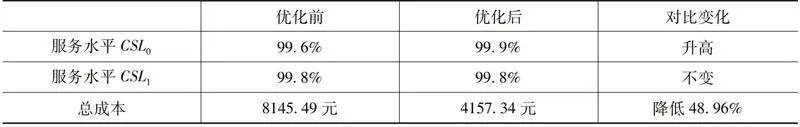

企業對加速輥的備貨策略為中心庫向供應商進行統一訂貨,現場庫向中心庫申請補庫。中心庫每次訂貨數量為2件,且因為加速輥的適用設備數量比較多,因此一般庫備3件,低于3件便發出訂貨請求,再訂貨點為3件。而現場庫每次向中心庫申請1件,庫備1件。采用本文所提出的庫存控制策略與企業原庫存策略的對比如表4所示。

表4 加速輥庫存情況對比

備件采用(S,Q)策略下的兩級庫存控制模型進行優化后,備件的總成本下降,服務水平略有升高。從該備件的特性可以看出,該備件的訂貨成本和庫存保管成本都小于缺貨成本,并且該備件屬于重要性較高的備件。因此,保證該備件的供應,保證備件不缺貨是該備件庫存管理的重點,經過優化的庫存控制模型,增加了訂貨批量,雖然使得備件的平均庫存增多,但備件的服務水平增高,總庫存成本下降,缺貨風險降低,保證了設備的正常使用,因此采用該策略具有較好的優化效果。

六、結論

本文針對制造企業可維修備件庫存優化配置問題建立了基于(S,Q)策略的兩級庫存控制模型,并采用多種群遺傳算法進行求解,得到以下兩點結論。

(1)針對庫存流動速度較快,重要性較高的備件建立基于(S,Q)策略的兩級庫存控制模型,以服務水平為約束,以成本為優化目標,與制造企業原始庫存策略相比,驗證了模型的正確性和合理性。

(2)針對制造企業備件的特點,采用(S,Q)策略為基礎,而不是(S,S-1)策略,經過分析,驗證了該策略能夠提高企業可維修備件的庫存服務水平,并降低總成本,更適合制造企業對備件進行庫存控制,對于提高制造企業可維修備件的庫存保障以及設備可用性具有重要意義。

盡管本文所構建的庫存控制模型在實例分析中有較好的效果,但由于現實情況的復雜性,仍存在一些問題。例如,在對需求進行處理時,采用了需求分布擬合,后續可對備件需求進行更加精細的分析和預測,以進一步提升模型的精確度和實用性。

參考文獻:

[1]SHERBROOKEC.Metric:amulti-echelontechniqueforrecoverableitemcontrol[J].Operationsresearch,1968,16(1):122-141.

[2]MUCKSJA.Amodelforamulti-item,multi-echelon,multi-indentureinventorysystem[J].Generalinformation,1973(4):472-481.

[3]羅祎,阮旻智,袁志勇.多級維修供應下可修復備件庫存建模與優化[J].系統工程理論與實踐,2013,33(10):2623-2630.

[4]阮旻智,傅健,周亮,等.面向任務的作戰單元攜行備件配置優化方法研究[J].兵工學報,2017,38(6):1178-1185.

[5]YOONH,JUNGS,LEES.Theeffectanalysisofmulti-echeloninventorymodelsconsideringdemandrateuncertaintyandlimitedmaintenancecapacity[J].Internationaljournalofoperationalresearch,2015,24(1):38-58.

[6]GODOYDR,PASCUALR,KNIGHTSP.Criticalsparepartsorderingdecisionsusingconditionalreliabilityandstochasticleadtime[J].Reliabilityengineeringamp;systemsafety,2013,119:199-206.

[7]吳巍屹,賈云獻,姜相爭,等.基于橫向供應策略的炮兵群維修器材多級庫存優化配置模型[J].火炮發射與控制學報,2023,12:1-8.

[8]張志穎,張佳樂,張棒,等.績效保障視角下考慮虛警的可修復備件兩級庫存配置建模與優化[J].工業工程,2023,26(2):93-100.

[9]寇貞貞,李蘇劍,顧濤,等.不完全維修條件下的備件多級庫存優化[J].計算機集成制造系統,2021,27(6):1749-1759.

[10]顧濤,李蘇建.基于兩種改進差分進化的可修備件多級庫存優化算法研究[J].機械工程學報,2020,56(14):245-253.

[11]吳龍濤,王鐵寧,可榮博,等.基于(T,S)策略的裝備可修復備件兩級庫存配置建模[J].兵工學報,2018,39(8):1632-1638.

[12]ZHOUY,GUOK,YUC,etal.Optimizationofmulti-echelonsparepartsinventorysystemsusingmulti-agentdeepreinforcementlearning[J].Appliedmathematicalmodelling,2023,125:827-844.

[13]MOHAMMADHAL-RIFAI,MANVELDROSSETTI.Anefficientheuristicoptimizationalgorithmforatwo-echelon(R,Q)inventorysystem[J].Internationaljournalofproductioneconomics,2007,109(1-2):195-213.

[14]PASANDIDEHSHR,NIAKISTA,TOKHMEHCHIN.Aparameter-tunedgeneticalgorithmtooptimizetwo-echeloncontinuousreviewinventorysystems[J].Expertsystemswithapplications,2011,38(9):11708-11714.

基金項目:國家自然科學基金面上項目(71971198);浙江省自然科學基金一般項目(LY24G010001)

ResearchonTwo-echelonInventoryControlofRepairable

SparePartsinManufacturingEnterprises

FUPei-hua1,MENGLi1,LINKe2,XULiang2,WUXu-ming2

(1.SchoolofManagementEngineeringandE-Business,ZhejiangGongshangUniversity,Hangzhou,Zhejiang310018;

2.ChinaTobaccoZhejiangIndustrialCo.,Ltd.,Hangzhou,Zhejiang310008)

Abstract:

Toaddresstheissuesofextensiveinventorymanagementstrategiesandirrationalinventorystructureforrepairablesparepartsinmanufacturingenterprises,atwo-echeloninventorycontrolmodelforrepairablesparepartsbasedonthe(S,Q)strategyisconstructed.Consideringtheactualconditionsofmanufacturingenterprises,atwo-echelonsupplyandmaintenancesupportmodelbasedonthe(S,Q)strategyisproposed,aimingtooptimizecostsavingswhilemeetingservicelevelconstraints.Forcriticalsparepartsinmanufacturingenterprises,atwo-echeloninventorycontrolmodelforrepairablesparepartsisbuiltupontheMetricmodel.Intermsofalgorithmicsolution,amulti-populationgeneticalgorithmisdesignedtosolvefororderquantitiesandreorderpoints.Usingenterprisedataforcaseanalysis,theestablishedinventorymodeliscomparedwithtraditionalinventorymodelstoverifyitseffectiveness.Theresultsanalysisindicatethattheconstructedinventoryoptimizationmodelcanreduceinventorycostsby48%whilemaintainingtheservicelevel,providingdecisionsupportforinventorymanagementofrepairablesparepartsinlarge-scalemanufacturingenterprises.

Keywords:repairablespareparts;Metricmodel;two-echeloninventory;inventorycontrol;multi-populationgeneticalgorithm