基于工業互聯網的全生產過程信息化管理系統研究

摘 要:為保證煤碳、礦用設備制造企業生產車間工序的精細化全生命周期管理,提出基于遼河云工業互聯網應用服務平臺及標識解析二級節點,重點運用Docker容器平臺并結合Kubernetes(K8S)集群、云原生技術實現應用容器化部署;配合數據自動識別采集、信息自編輯及數據庫動態加載、顆粒化用戶權限配置、模塊功能去中心化等技術,構建全生產過程信息化系統。該系統提供了標識注冊、解析和統一編碼規范等服務,實現了設備、物料、訂單和配送等重要生產資源和生產環節互通,搭建了集成設計、制造、管理、物流等生產流程的優化管理體系,提升了資源利用率和產品生產率,能夠助力企業實現數字化轉型和智能化改造。

關鍵詞:容器化部署;云原生技術;工業互聯網;標識解析;全生命周期管理; 信息化系統

中圖分類號:TP311.5;TD67 文獻標識碼:A 文章編號:2095-1302(2025)03-0-04

0 引 言

智能制造是全球智能化工業革命的必然產物,是我國發展高質量制造業的必然需求。隨著經濟一體化逐漸加速,市場形勢嚴峻,企業必須高效、精益生產,才能適應激烈的市場競爭和快速的科技發展形勢[1-2]。煤炭行業的改革創新迫在眉睫,完成智能化、信息化轉型,不僅對企業健康、良好地發展有著重要意義,而且契合于國家發展戰略。為實現工業制造系統跨行業、跨企業、跨系統、跨裝備的深層次數據集成與交互操作,亟需數字化轉型。

標識解析體系,可謂是工業互聯網領域“基礎中的基礎”,標識被作為特殊的“身份證”,是工業領域全流程、全要素互聯互通的關鍵樞紐,儼然成為推動產業數字化融合與轉型的強大推手。準確把握數字化、智能化方向,推動煤炭行業、制造業等產業數字化,利用互聯網革新技術對傳統產業進行全方位的改造,提高全要素生產率,發揮數字科技對經濟發展的疊加、倍增作用,成為全球范圍內制造業競爭的制高點[3-5]。

傳統生產質量控制過程中存在缺陷,管理工具亟需革新;數據與代碼較為中心化,系統功能高度集中,導致系統實施缺乏敏捷性;此外,傳統制造執行系統部署方式、過程較為繁瑣。為進一步確立智能制造目標,推動企業戰略實施,加速煤炭企業數字化轉型和智能化改造變革,采用新興技術構建全生產過程信息化系統。

1 全生產過程信息化系統的核心作用

1.1 研究重點

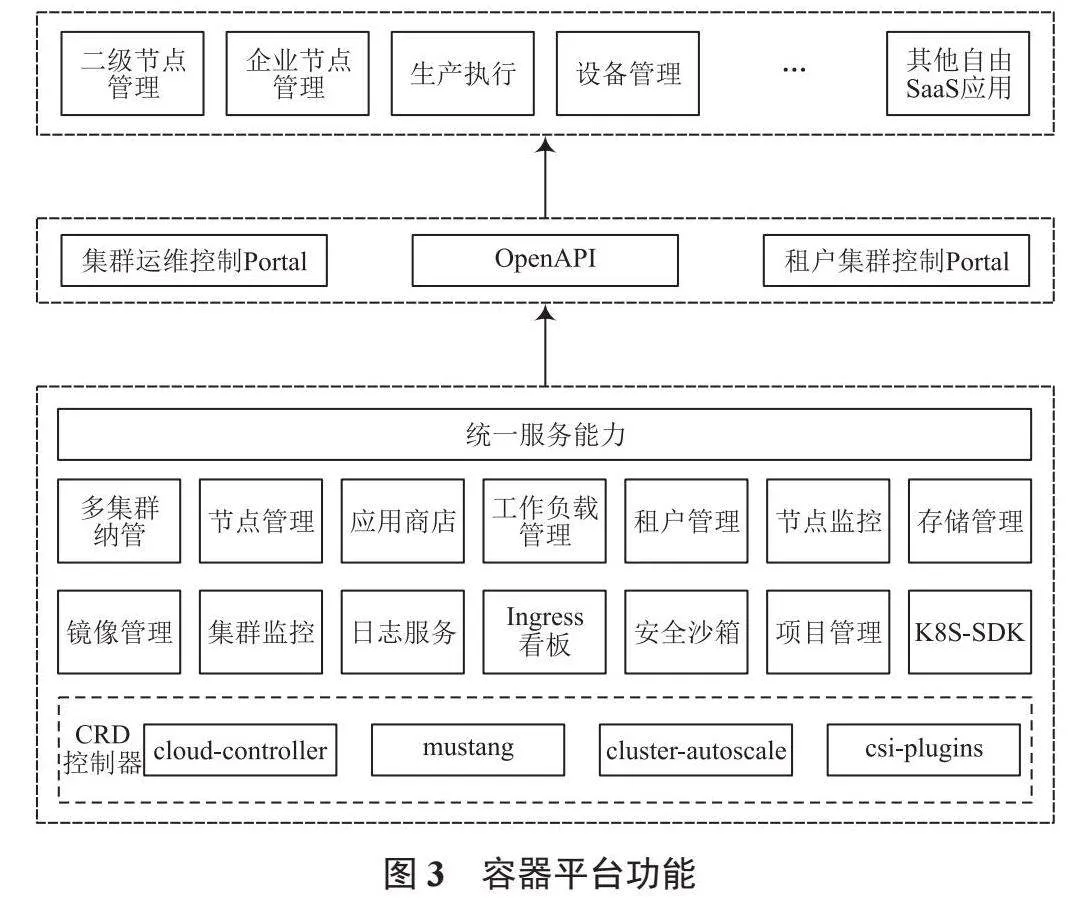

以煤炭企業數字化轉型為示范應用背景,基于國家工業互聯網標識解析體系和遼河云應用服務平臺,研究訂單、生產計劃、材料采購、來料質檢、原材料出入庫、生產工序工藝、產品使用周期管理等全鏈條信息化關鍵技術,開發基于工業互聯網標識解析的全生產過程信息化系統;針對生產全過程中存在的產品質量難以提升、產品成本難以降低、產品交期難以保障等痛點問題,提出信息化系統解決方案,實現全生產鏈條人、物料、設備、信息等精細化管理[6]。助力企業在數字化轉型、裝備智能化改造、工藝流程優化、過程可視化管理、質量控制與追溯等方面快速推進。遼河云工業互聯網平臺具備“1個平臺 + 6種應用場景 + 11套應用系統 + 18種應用功能 + N +行業應用”" 的服務模式, 其功能架構如圖1所示。

1.2 核心作用

基于中煤科工集團沈陽研究院有限公司(以下簡稱“沈陽研究院”)建設的遼河云工業互聯網平臺,梳理產品實際生產工序,編制可復制可推廣的智能制造解決方案,統一企業數據標識的編碼規范,研制生產執行控制系統與產品信息管理系統主要功能相融合的全生產過程信息化系統。系統具備產品信息管理、生產建模管理、生產工藝管理、編碼規則管理、標識模板管理、工單信息管理、錯料信息管理、維修信息管理、產品追溯管理、防偽防竄貨管理、銷售記錄管理等功能。

研發主數據、ERP、IDPointer等平臺系統對接接口,實現數據互聯互通,保障數據的安全性。通過信息傳遞,對從訂單下達到產品完成的整個生產過程進行優化管理;通過設備聯網實時采集數據,記錄生產過程中所使用的物料、產品檢測數據以及每道工序的生產時間、涉及人員信息等,充分解決ERP系統中車間執行層管控不足等問題;通過收集車間執行信息,經過系統加以分析,以報表方式實時呈現車間現場的生產進度、目標達成狀況、產品品質狀況以及與產品相關的人、機、料的利用狀況等數據,實現生產現場的完全透明化、信息化。

企業應用“條碼+平臺標識碼”建立正反向的生產過程及追溯、防錯體系,聯動計劃、采購、倉儲、物流、質量等過程實現產品工單全生命周期管理。系統的傳輸速度控制有保障,即百兆帶寬條件下可實現主數據、ERP等平臺與系統互通接口間TPS達到 10 000條/s。

2 系統關鍵技術、主要功能

2.1 系統建設方案

系統依托遼河云工業互聯網平臺,基于公有云服務器和存儲資源,搭建容器管理平臺,實現云上資源的高效利用、合理編排,以及容器化應用的部署與運行;基于標準的物聯網協議,搭建IoT數據采集平臺,實現設備運行監控、設備數據采集以及支持上層應用的消息路由;基于標識解析體系對接IDPointer系統;基于生產業務需求對接ERP等專用系統,實現全生產過程信息化系統的服務SaaS化;結合K8S集群、IoT平臺和微服務架構,實現全生產過程信息化系統的智能制造建設,支持服務組件模塊化、分布式部署。

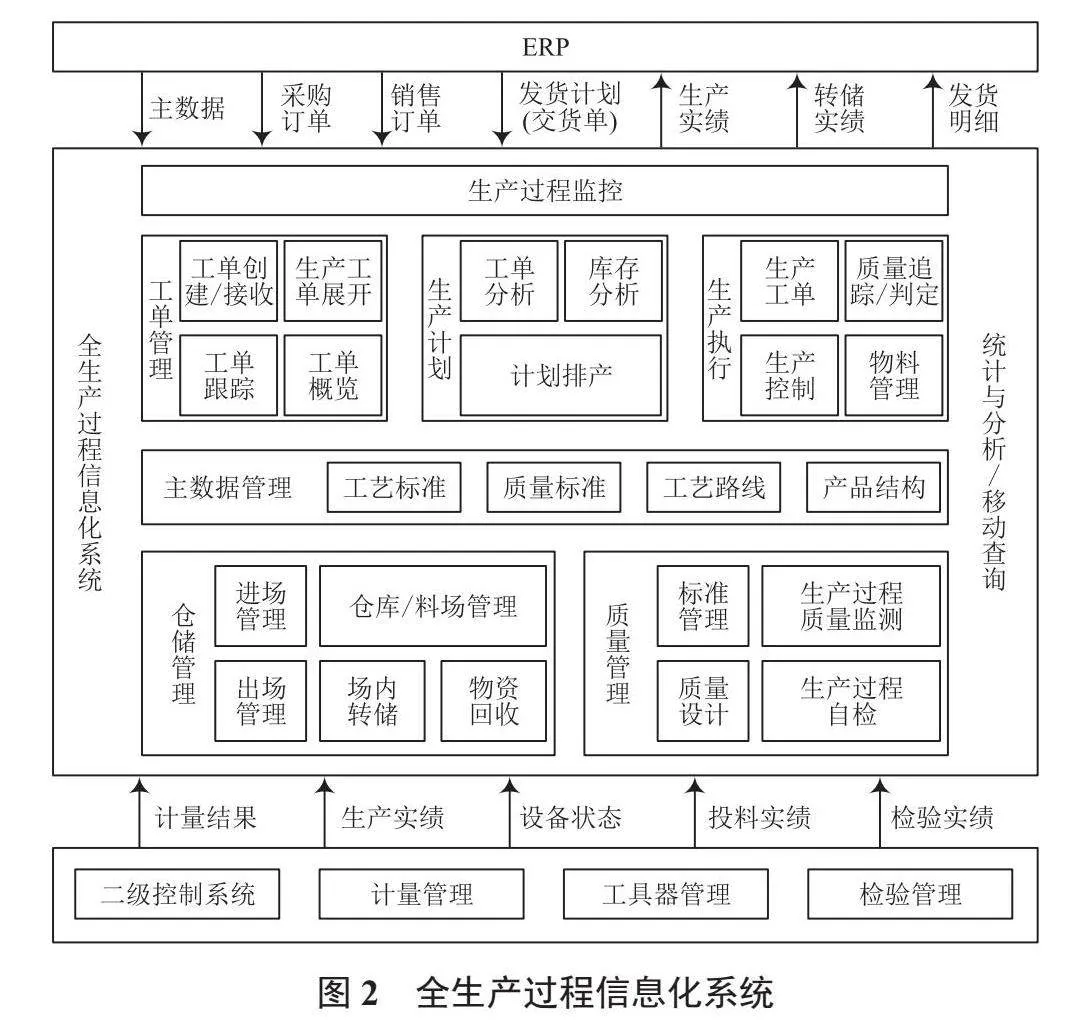

系統核心以標識碼作為信息載體,向上承接國家頂級節點,向下接入企業節點,將各企業節點業務系統中的產品標識相關數據,通過遼河云工業互聯網應用服務平臺,以及IDPointer系統的對外標準接口,上傳至國家工業互聯網標識解析系統,使得遼河云工業互聯網全生產過程信息化系統具備可復制、可推廣的能力,系統架構如圖2所示。

2.2 系統關鍵技術

2.2.1 基于工業互聯網標識解析二級節點

沈陽研究院是目前唯一一個礦山裝備行業的工業互聯網標識解析二級節點,其作為國家頂級節點和企業級節點的銜接“中轉站”,已建成擁有完全自主知識產權的遼河云工業互聯網平臺和遼河云鑒小程序。在生產過程中為部件、物料、產成品、人員等賦予唯一的“身份證”標識編碼,能夠為遼寧省乃至全國煤炭行業及其他制造業企業提供標識注冊、標識解析、數據集成、防偽防竄貨、企業信息化、供應鏈管理、產品全生命周期追溯等功能服務。傳統的生產執行控制系統需配合人工手動記錄各環節的監測流程,造成勞動力的極大浪費,且面對龐大的信息量時容易出錯。此系統則基于標識解析二級節點技術,通過為每一件物料賦予身份標識,利用掃碼槍或智能移動終端掃描識別,即可獲取產品各環節信息[7-8]。既可保證數據的準確性,又可提升產品的生產效率。

2.2.2 Docker容器平臺部署技術

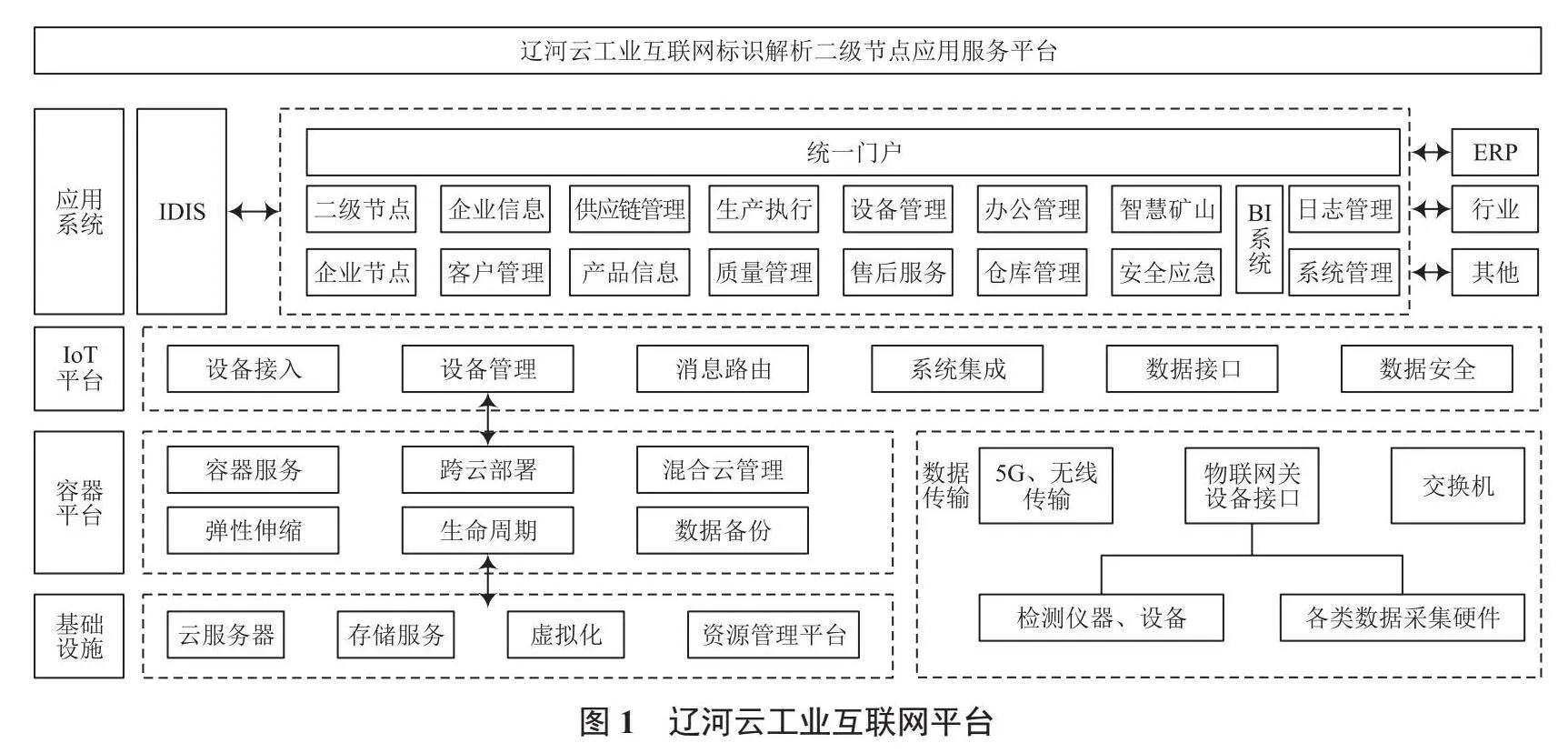

容器平臺是基于Kubernetes開發的企業級分布式多集群容器管理平臺,完全兼容Kubernetes API接口,提供高度可擴展的高性能Docker管理平臺,幫助系統輕松應對多集群管理。該平臺是為K8S集群資源的統一規劃、部署、應用、監控、擴容、運維等數字化運營活動提供融合管理服務的平臺,旨在提升資源使用率以及數據中心基礎設施運維效率。該平臺可擴展公有云的云硬盤、負載均衡、節點彈性伸縮等Kubernetes插件,為系統應用提供容器化部署、資源調度和動態伸縮等完整便捷的功能,解決用戶開發、測試和運維等過程的環境一致性問題,簡化大規模應用容器集群的管理問題,降低用戶成本,提高部署效率[9-12]。

使用容器平臺可實現對已有多云/跨云Kubernetes的創建或納管,在云端高效運行Kubernetes容器化部署應用;同時提供全生命周期管理、Helm應用模板、插件管理,以及應用調度、監控與運維等容器全棧能力。容器技術還可解決微服務化應用部署的環境一致性問題,解決大規模集群中任務之間的關系處理問題,其功能架構如圖3所示。

容器平臺功能優勢如下:

(1)易用性:實現整體生命周期一站式自動化部署和運維容器應用;平臺可一鍵創建、搭建和升級K8S容器集群;“開箱即用”深度集成各類應用服務和Helm標準模板;結合Web界面可視化功能,直觀、便捷地擴容和縮容集群節點和工作負載[13]。

(2)擴展性:可根據資源實際使用情況,輕松實現多云集群節點和工作負載的自動擴容和縮容處理;集群托管靈活,可實現自由組合的多種彈性策略,靈活應對流量突發噴涌的業務高峰期。

(3)可靠性:創建集群時可創建多個Master節點,當單個控制節點發生故障時不影響集群的正常使用,業務功能的正常運行不受阻礙,即具備服務高可用性。

(4)成本低:企業建立統一資源池,通過給各項目分配命名空間資源,實現資源隔離管控,提升企業集群利用率,降低基礎設施成本。

該系統的容器平臺中還設有大規模系統監控、多指標監控、多維度監控,為每一層級資源的運行狀態提供實時的多種指標監控,收集實時和歷史的監控數據。通過不同時間、不同負載條件,協助用戶觀察、管控資源和集群性能的各項基礎指標,并以圖表或列表的形式展現。根據應用場景的需求,該系統中主要包含容器集群管理、安全治理、混合云管理、實時監控、服務集成/服務網絡、鏡像服務等功能模塊。

2.2.3 云原生部署技術

系統基于云原生技術,可快速構建、部署應用,縮短業務上線速度,提供便捷的拓展能力。與硬件解耦,具有更強的靈活性、彈性以及跨云部署的環境可移植性。基于云平臺,企業可快速實現遷移構建于任何云上的應用,兼容不同云服務商的服務能力優勢。

以云資源為基礎(包括云服務器、存儲、虛擬化服務以及云資源控制臺)搭建的容器平臺,具有多云容器集群統一管理、升級、回滾的特性。通過平臺導入并管理任意位置的集群功能,實現混合云部署、多集群管理,根據應用需要彈性伸縮資源需求,多副本保障服務高可用性,提供容器全生命周期管理能力。由此為企業未來發展提供擴展、開放的平臺,為企業的數字化發展賦能[14-15]。

此系統的技術架構采用微服務架構,即當前最前沿的云端容器化部署技術,可將應用程序作為一套小型服務系統進行開發,結合一組服務方式構建每個應用,獨立運行、部署于不同的進程當中[16]。

2.2.4 全生產過程變化數據自動識別采集技術

根據全生產過程、全環節數據類型、數據制式以及采集方式,針對生產過程中差異化指標數據采集難、人工錄入難等難題開展攻關,通過移動終端采集或通用網關等手段,實現數據的自動采集與傳輸,減少人為因素對采集數據的干涉,使數據更精準、可靠,達到即采即存即統計分析的目的。

2.3 系統主要功能

依托工業互聯網標識解析二級節點應用服務平臺,以生產執行控制系統為核心主線,以設備管理、產品信息管理等系統為輔助,對接企業MDM、ERP等系統進行數據互聯互通,在生產、加工、運輸、檢測等各個環節中,通過掃描原材料、產品、包裝的標識編碼,自動獲取相關信息,實現更加高效、靈活、精準的設備操控、工序調整、工藝完善、問題分析,為企業管理者提供全面、系統、實時、科學的生產全過程、全鏈條信息呈現和解析服務。

主要功能如下:

(1)基礎信息管理

生產執行過程中的基礎信息將分為以下幾大類:

① 物理位置信息、工位信息、工序信息、班組的關聯關系,以業務流程的輸入輸出以及重點關注點位為基本維護依據;

② 產品信息、產品分類信息、BOM信息的關聯關系,以ERP維護內容為基準進行數據同步獲取;

③ 參數配置信息,例如常用代碼、異常分類代碼等,以最大程度簡化人員操作為基本要求。

(2)生產建模管理

具有工廠、車間、線別、工序、資源、班制、班次、時段等信息維護功能。

(3)生產工藝管理

分別以生產建模和產品建模為橫向、縱向維度,根據工藝信息對數據收集過程進行編排,從而構建信息流。具有以拖拽方式定義和維護工藝路線、管理工藝版本等功能。

(4)編碼規則管理

利用企業應用條碼和平臺標識碼,建立正向、反向的生產及追溯和防錯體系。具有自定義物料、產品、批次的編碼規則管理功能。

(5)標識模板管理

具有標識內容版式的自定義功能,并支持打印功能。

(6)工單信息管理

工單信息管理作為當前系統的主要關注對象,需要對工單全生命周期的各環節進行管控。當前系統具有工單創建、查詢、打印、導出,定義生產工單的產品、數量、計劃、開始和結束時間以及排程時間,指定特定的流程和制造BOM,工單條碼打印,打印記錄查詢等功能。

(7)錯料信息管理

為保證生產順利,需在生產前的準備過程中進行物料核對,使生產現場完全按照工藝要求執行。當前系統具有上料清單導入、物料檢查、批次上料清單導入、追溯等功能。

(8)返工信息管理

將生產過程產生的部分異常情形(工藝變更、物料變更、零部件不良等)錄入返工流程。當前系統具有返工路徑、返工資源、返工工時的維護和返工記錄查詢等功能。

(9)維修信息管理

對于生產過程中出現的異常問題,需進行異常登記。經質檢人員判定進入維修流程,實現對維修過程的管控。系統具有對異常代碼、檢測代碼、維修代碼的維護功能以及維修記錄的登記、查詢功能。此外,系統還能收集序號,并對應不良代碼、檢測代碼、維修代碼;同時,系統支持不良現象記錄檢測代碼、維修代碼以及零部件的更換和報廢等信息。

3 系統示范應用

將沈陽研究院制造中心作為示范基地,應用該系統可實現生產全過程無紙化作業、靈活排產、數據自動采集以及數字化、信息化和透明化管理,規范生產工序流程及工藝標準,達到降本、提質、增效的目的。量化的經濟效益包括:生產計劃按時交付達成率提高15個百分點以上,直接勞動生產率提高10個百分點以上,班產能力(工時利用率)提高15個百分點以上,產品投入產出周期縮短20%以上,現場在制品存儲量降低20%以上。無紙化辦公讓工作更便捷高效、節能環保,全面圍繞“創新驅動、質量為先、綠色發展”的建設方針,構建綠色制造支撐體系。

4 結 語

本文系統基于工業互聯網標識解析體系,構建全生產過程信息化系統業務,拓展并推動生產企業上下游之間信息的互聯互通,構建產業鏈完整生態體系;基于K8S容器平臺結合云端容器化應用部署技術,實現系統間高度協同和信息交互,簡化應用部署,解決環境一致性問題,動態調度資源;基于遼河云工業互聯網平臺,實現全生產過程信息化系統的SaaS化服務模式,為更多先試先行的煤礦、制造業企業,提供數字化轉型和智能化改造啟動契機,推動系統在更多生產制造企業中得到應用,助力企業實現精準化營銷、智能化生產、數字化交付與服務,構建“生產精益化 + 設備自動化 + 管理信息化 + 人員高效化”的“新四化”智能車間。

參考文獻

[1]王柯懿,王佳音,盛坤.工業互聯網平臺賦能制造業數字化轉型能力評價體系研究[J].制造業自動化,2021,43(12):157-162.

[2]王偉,蘇耀東.智能工廠工業控制系統安全體系構建和思考[J].石油化工自動化,2021,57(3):1-5.

[3]任語錚,謝人超,曾詩欽,等.工業互聯網標識解析體系綜述[J].通信學報,2019,40(11):138-155.

[4]連政.工業互聯網標識解析二級節點基礎平臺在煤炭企業的建設與應用[J].山東煤炭科技,2021,39(5):213-215.

[5]劉陽,韓天宇,謝濱,等.基于工業互聯網標識解析體系的數據共享機制[J].計算機集成制造系統,2019,25(12):3032-3042.

[6]何英武,陳劍飛,范家樂,等.工業互聯網標識解析體系在數控系統中的應用設計[J].機電產品開發與創新,2020,33(5):64-66.

[7]汪允敏,李揮,王菡,等.區塊鏈在工業互聯網標識數據管理策略研究[J].計算機工程與應用,2020,56(7):1-7.

[8]何文琴,楊仕曉.“互聯網+”環境下粵港澳大灣區新興產業發展——評《“互聯網+智能制造”新興產業發展行動計劃研究》[J].中國科技論文,2021,16(3):356.

[9] LEE H, KWON S, LEE J H. Experimental analysis of security attacks for Docker container communications [J]. Electronics, 2023, 12(4): 1.

[10] SERGEEV A, REZEDINOVA E, KHAKHINA A. Stress testing of Docker containers running on a Windows operating system [J]. Journal of physics: conference series, 2022, 2339(1): 11.

[11] KITHULWATTA M C J T W, JAYASENA P N K, KUMARA T G S, et al. Integration with Docker container technologies for distributed and microservices applications: a state-of-the-art review [J]. International journal of systems and service-oriented engineering (IJSSOE), 2022, 12(1): 22.

[12] 常興治,高亮,龍霄漢,等.基于容器的車間管控系統設計[J].中國新通信,2020,22(20):131-132.

[13] 王亞軍.微服務架構在容器中的應用實踐[J].數字技術與應用,2020,38(1):75-76.

[14] KARIM Z, DJAMEL B. A multi-criteria allocation strategy for provisioning cloud resources[J]. International journal of systems and service-oriented engineering (IJSSOE), 2022, 12(1): 19.

[15] VLAD B, CRISTIAN M L. Multi-cloud resource management techniques for cyber-physical systems [J]. Sensors, 2021, 21(24): 1.

[16] 付琳琳,鄒素雯.微服務容器化部署的研究[J].計算技術與自動化,2019,38(4):151-155.