能源統計在石油化工企業節能降碳中的作用

摘要:能源統計工作是企業能源管理的基礎。能源統計數據,既反映了企業能源的總量平衡,又反映了能源的生產結果和消費結構。通過介紹能源統計在石油化工企業節能降碳中的作用,為企業節能減排提供基礎數據,為管理者的規劃決策提供有效支撐,有助于企業節能降碳工作的高效推進。

關鍵詞:能源統計;石油化工企業;能源管理;節能降碳

引言

2020年9月22日,在第七十五屆聯合國大會一般性辯論上,習近平主席鄭重宣布,“中國二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和”。2021年10月24日,國務院發布《2030年前碳達峰行動方案》,對2025年和2030年兩個碳達峰關鍵時期,提出了提升能源利用效率、提高非化石能源消費比重、降低二氧化碳排放水平等主要目標。

石油化工企業既是高耗能企業,又是溫室氣體排放的主要來源之一。因此,要打贏“碳達峰、碳中和”這場硬仗,石油化工企業必須清楚自身的能源消費結構如何、節能潛力有多大、減排點有多少。由于能源統計既反映了能源的總量平衡,又反映了能源的生產結果和消費結構,可為石油化工企業節能減排提供基礎數據,為管理者的規劃決策提供支撐,因而有助于石油化工企業節能減排工作的高效推進。

1全面反映石油化工企業能源消費情況

石油化工企業是能源消耗的大戶,按照國家能源統計報表制度,對石油化工企業能源相關的原始數據進行分析整理,形成能源統計臺賬,并規范、合理地進行統計工作,可獲得企業能源消費總量、能源消費結構等基本情況。

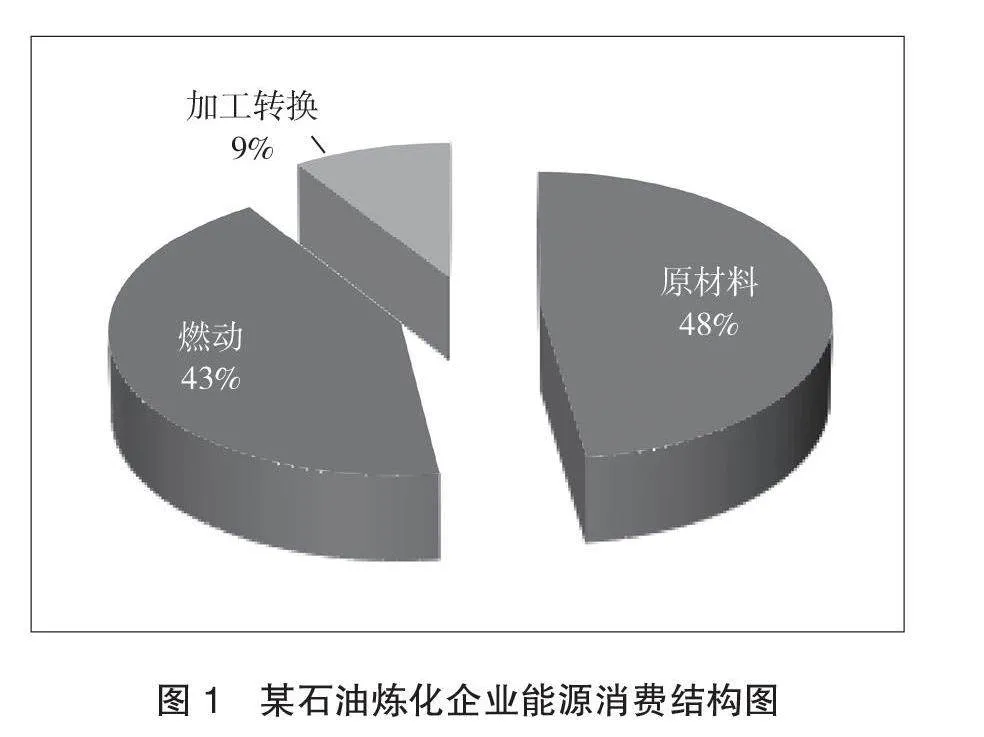

通過對某石油煉化企業近年能源統計數據進行分析,原材料用能占該企業綜合能源消費量的48%、燃動用能占43%、加工轉換用能占9%,如圖1所示。原材料用能由企業產業結構所決定,因而燃動用能和加工轉換用能是某石油煉化企業節能降碳重要控制點。

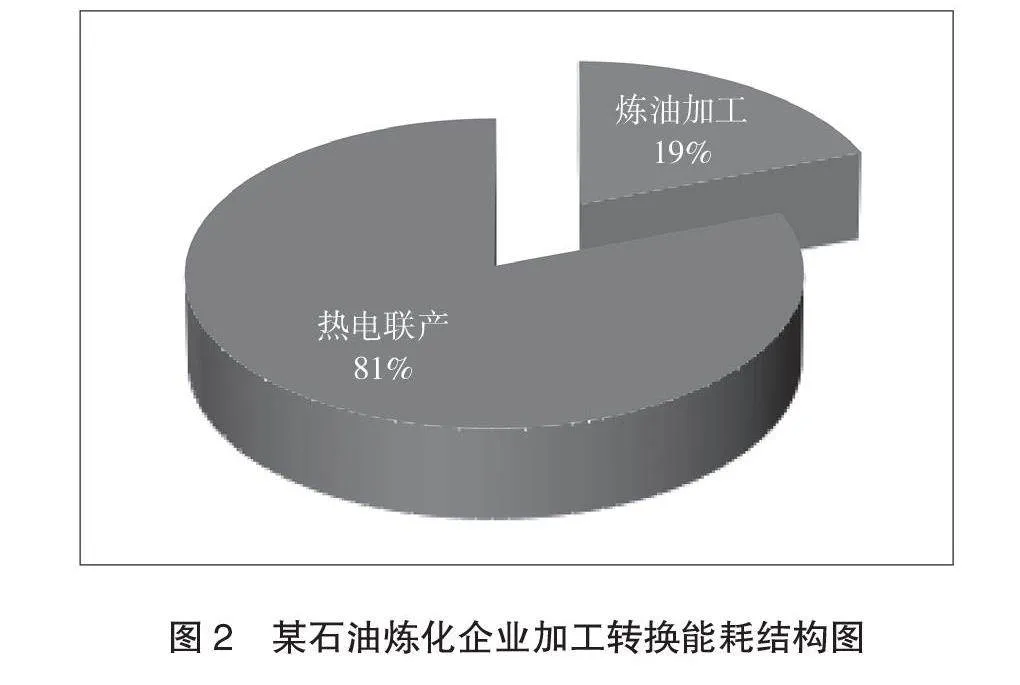

通過對某石油煉化企業加工轉換能耗數據進一步分析,可以看出熱電聯產過程能耗占加工轉換總能耗的81%、煉油加工能耗占19%,如圖2所示。提高熱電聯產效率、降低煉油損失率可以降低企業加工轉換能耗。

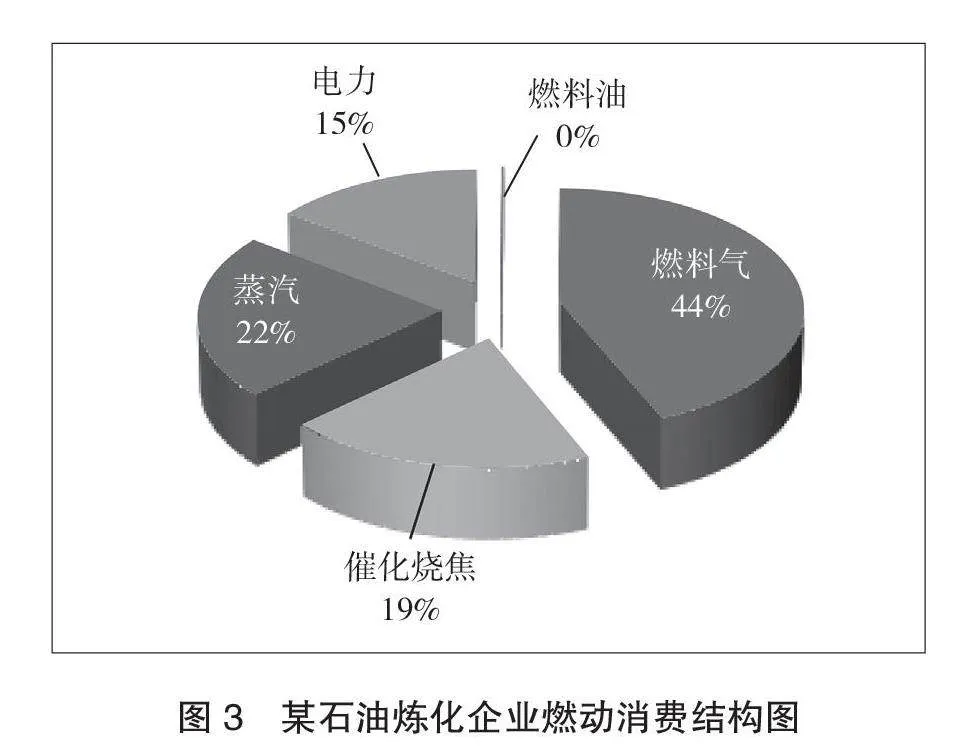

通過對某石油煉化企業燃動用能數據進一步分析,可以看出燃料氣消耗占燃動總能耗的44%、蒸汽消耗占22%、催化燒焦消耗占19%、電力消耗占15%,如圖3所示。控制燃料氣消耗量是降低燃動能耗的關鍵。

2支撐石油化工企業溫室氣體排放核算

作為石油化工企業,溫室氣體排放核算主要執行《中國石油化工企業溫室氣體排放核算方法與報告指南(試行)》和《中國化工企業溫室氣體排放核算方法與報告指南(試行)》。石油化工企業的溫室氣體排放總量應等于燃料燃燒 CO2 排放量、火炬燃燒CO2排放量、工業生產過程 CO2 排放量、企業凈購入電力和熱力隱含的 CO2 排放量的總和,減去企業 CO2回收利用量。

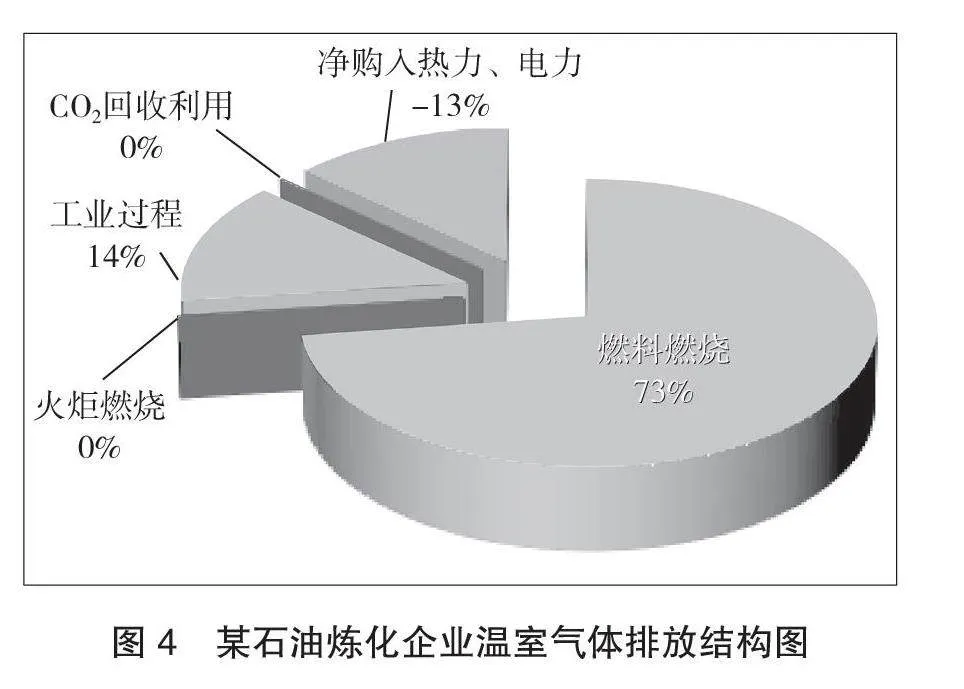

目前,絕大部分企業的溫室氣體排放量是計算出來的,不是通過計量器具直接測量出來的。每種能源都有溫室氣體排放因子,能源消耗量與溫室氣體排放因子的乘積就是消耗該能源所產生的溫室氣體排放量。某石油煉化企業溫室氣體排放結構如圖4所示。

通過圖4可以看出,某石油煉化企業的燃料燃燒所產生的溫室氣體排放占其溫室氣體排放總量的73%,居首位。通過企業的能源統計數據,可以得到企業燃料燃燒所消耗的燃料種類、數量。另外,催化燒焦量和凈購入電力、熱力的數量也可在能源統計報表中得到。也就是說,某石油煉化企業96%的溫室氣體排放量均可在企業能源統計報表中得到其活動數據。因此,能源統計數據是支撐企業碳排放核算的一項重要來源。

3挖掘石油化工企業節能降碳潛力

通過對某石油煉化企業能源統計數據分析可知,原材料用能是企業產業結構所決定的,如果不做結構調整,很難有大的變化,因此某石油煉化企業所能控制的只有燃動能耗和加工轉換效率,而燃動能耗占比又遠遠高于加工轉換能耗。再結合某石油煉化企業溫室氣體排放結構,燃料燃燒排放占企業溫室氣體排放的首位。因此,通過能源統計數據,結合溫室氣體排放結構,可以很清楚地知道“控制燃料消耗”是某石油煉化企業節能降碳的重點。

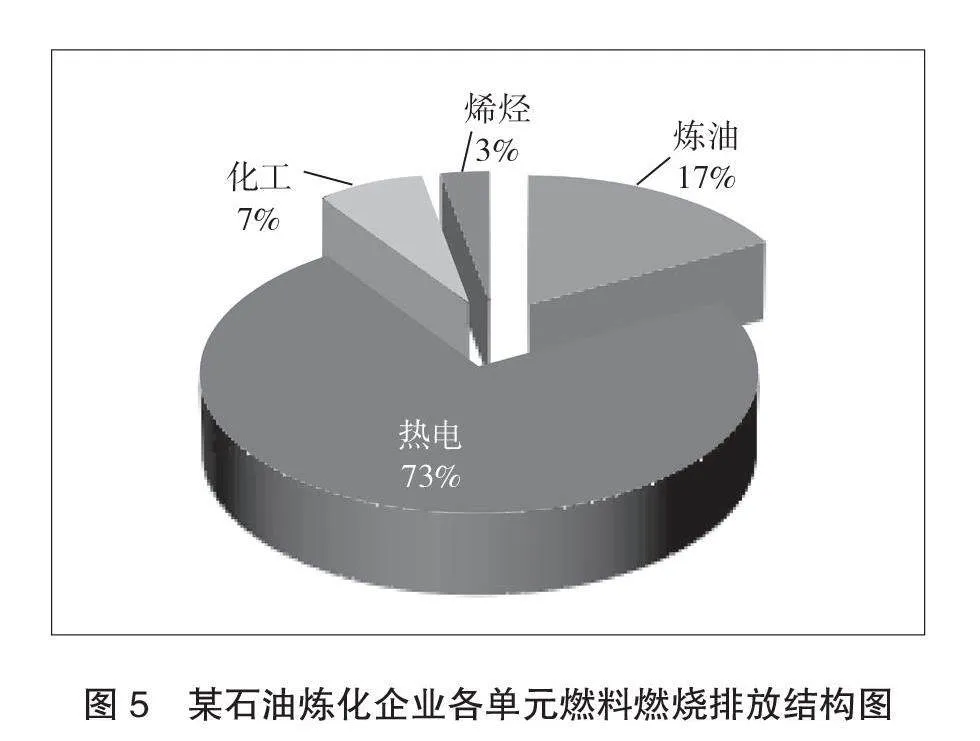

通過對某石油煉化企業各單元燃料燃燒的排放情況進一步分析,可以看出在燃料燃燒排放中,熱電鍋爐所產生的溫室氣體排放占企業燃料燃燒排放總量的73%,是溫室氣體排放的大戶;其他單元工藝加熱爐燃料燃燒排放占27%,如圖5所示。

3.1降低熱電鍋爐的燃料消耗

降低熱電鍋爐的燃料消耗是某石油煉化企業節能降碳工作的首要任務。結合企業能源統計相關數據分析,得出某石油煉化企業降低熱電鍋爐燃料消耗的途徑。

3.1.1積極開展加熱爐達標提效工作

通過對部分加熱爐進行改造,增加了與煙氣的換熱面積,熱效率提升至94%以上。另外,通過增上煙氣CO在線監測改造,投用后有效降低了加熱爐煙氣氧含量0.5%,提升整體熱效率0.3%。

3.1.2積極尋求清潔能源替代熱電鍋爐燃料

通過開展生物燃料摻燒科研攻關,某石油煉化企業已在CFB鍋爐成功摻燒420t生物質燃料,實現減少610t當量二氧化碳排放,持續推廣后將實現熱電低碳燃料比例的逐步提升。

3.1.3積極尋求熱聯合提升爐水溫度

近年來,某石油煉化企業通過推進煉油裝置余熱(高溫熱媒水)供熱電部除鹽水換熱系統建設投用,停用自備電站低壓加熱器蒸汽,其熱源雙減已完全退出運行,高壓加熱器蒸汽消耗降低近4t/h,全年可減少煤炭消耗3360t、減少6686t當量二氧化碳。

3.1.4優化熱電產品結構

在早日實現“雙碳”目標形勢下,要想減少熱電鍋爐燃料消耗,就必須減少熱電產品產量,同時通過多購入電網綠電,減少發電,降低鍋爐發電負荷,從而減少熱電鍋爐的燃料消耗。

3.1.5降低需求側蒸汽和電力的消耗

降低需求側蒸汽、電力的消耗也是減少熱電鍋爐燃料消耗的根本。一是淘汰落后產能,為企業高質量發展騰出空間。二是嚴格做好固定資產投資項目的節能審查及碳排放專篇審查,確保新建(改擴建)項目能耗符合國家能效標準要求。三是做好高耗能設備更新。四是做好余熱鍋爐運行管理,增加自發蒸汽量,減少熱電鍋爐發汽負荷。五是做好余熱回收利用工作,充分利用系統余熱,用水伴熱取代蒸汽伴熱、用余熱取代部分塔底蒸汽熱源,從而減少蒸汽消耗。

3.2 降低工藝加熱爐的燃料消耗

降低工藝加熱爐的燃料消耗是某石油煉化企業節能降碳工作的重點。結合企業能源統計相關數據分析,得出某石油煉化企業降低工藝加熱爐的燃料消耗途徑。一是扎實做好加熱爐安全、高效運行,強化爐管運行異常管控,利用紅外熱成像技術及時發現爐管結焦,做好處理。二是開展操作優化、嚴格控制氧含量等精細調節措施,實現10MW以上加熱爐平均熱效率達到93.1%。三是提高直供料比例、溫度,根據上下游裝置情況提高裝置直供料比例、直供料溫度,降低下游加熱爐燃料消耗。四是利用余熱對燃料氣進行集中預熱,有效降低加熱爐燃料消耗。五是優化換熱流程,嘗試停運部分單元加熱爐,充分利用反應熱,適時停運低負荷加熱爐,降低降熱爐燃料消耗。六是優化側線產品切割,根據各產品的收率要求,調整產品重疊度,降低蒸汽、燃料氣消耗,如常減壓石腦油與航煤切割、航煤與柴油切割,根據產品收率要求,最大程度利用中段回流取熱。七是調整燃料結構,用氣態燃料取代液態燃料,盡量使用天然氣等清潔、優質燃料,減少溫室氣體排放量。

3.3做好余熱綜合利用

工業余熱綜合利用是提升企業經濟效益、節能降碳的有效手段。石油煉化企業在生產過程中會產生大量余熱,并以不同的形態排入大氣,其排放方式包括空冷排出、排煙系統排出、中間產物排出、循環水冷卻系統排出等。而石油煉化企業自身還存在很多需要加熱的工序和物料,熱阱眾多。一方是白白排出的余熱,一方是大量的熱阱,如何做好熱源熱阱的匹配耦合是企業余熱綜合利用的關鍵。

3.3.1加熱低溫物流

采用余熱替代高、中溫位熱源,既可用作石油煉化企業的油罐和管線的伴熱,又可用作氣體分餾、烷基化、航煤加氫等裝置的原料,以及塔底重沸器的加熱和加熱鍋爐上水等。

某制氫裝置的中變氣(溫度150℃以上),主要靠后續空冷進行降溫,造成熱量損失。而該企業的烷基化裝置1.0MPa蒸汽,消耗量達到40t/h,占裝置能耗近60%,主要用汽點包括脫輕烴塔、脫異丁烷塔、脫正丁烷塔的塔釜再沸器和流出物循環堿液加熱器等。經對烷基化裝置用汽點分析發現,脫輕烴塔底重沸器、循環堿水加熱器可采用熱水加熱,而用汽量最大的脫異丁烷塔釜再沸器溫位較高,不能用125℃高溫熱媒水直接取代。于是,在烷基化裝置側新建1臺脫鹽水緩沖罐(V=400m3)和2臺配套脫鹽水緩沖罐(Q=235m3/h,H=105m),新增制氫裝置和烷基化裝置供回水及補水管道、儀表風管道,在制氫裝置和烷基化裝置間建立余熱回收系統。即熱水先分別進脫輕烴塔底新增的熱媒水重沸器、循環堿水加熱器,從這2個換熱器出來的熱水合并后用于脫異丁烷塔中間再沸器。設置的脫異丁烷塔中間再沸器接有蒸汽線,當沒有熱水供給時仍可采用蒸汽加熱。在脫異丁烷塔增加中間再沸器,需拆除第41~45層塔板,同時需在第40~46層塔板間增加集油箱,由此使得塔的負荷增加,同時氣液相分布也發生較大變化,因此進行高效塔內件適應性更換。目前,該熱媒水系統運行穩定,降低烷基化裝置蒸汽總量約9.2t/h。

3.3.2余熱供熱

企業辦公大樓、浴室、科研院所等輔助系統對能源的需求量也在不斷增加,這直接關系到石油煉化企業的能源消耗。若能用低溫余熱替代蒸汽、燃氣等,則可使整體能源消耗減少。如,利用余熱為辦工廠所供暖、為浴室加熱熱水等,既能降低蒸汽、燃氣等的能源消費量,又能充分利用富裕的熱量改善工作環境。

3.3.3干燥物料、組件和廢料

在石油煉化企業中利用余熱進行干燥處理,通過利用生產過程中產生的廢棄余熱對生產原料、固體成品、半成品等進行烘干,可節約部分中高溫熱源和中溫熱源。

3.3.4 余熱制冷

余熱制冷是一種將工業生產過程中產生的余熱,通過熱泵循環系統轉化為冷量的制冷技術,其工作原理主要是利用生產過程中的氣體或廢氣、廢液,以及某些動力機械排出的熱量作為熱源,進行驅動壓縮式或吸收式制冷。該技術可以幫助回收余熱、節約能耗、降低成本。在吸收式制冷中,通常使用溴化鋰作為工質的吸收劑,而水則是真正的制冷劑,其工作原理是利用水在高真空下的低沸點汽化特性來吸收熱量,從而達到制冷目的[1]。

3.3.5余熱發電

當很難找到合適的同位利用方式時,余熱可用于發電。由于單獨使用余熱發電方式存在著投資高、效率低、投資回收期長等問題,因而發電一般是與生產供熱、供冷相結合,按照溫度高低等進行不同的使用,從而構成一個總體的優化方案。這也是當前廣泛使用的一種低熱資源回收利用方式。

4為石油化工企業決策提供依據

石油化工企業依托能源大數據,除了能完成常規的能源統計報表外,還可完成能源監測、對比分析、消耗預測、溫室氣體排放量預測、固定資產投資項目節能及碳排放審查等工作。這些能源統計的強大功能,一方面通過能源統計結果的展示,對企業生產運行情況進行較為清晰的了解,便于企業管理者及時發現企業用能異常點,及時調整優化,提升能源利用效率;另一方面通過對能源統計數據的深層次挖掘分析和有效積累,使之與企業不同工況下的能源生產消耗關聯,為企業管理者進行節能改造、發展規劃的決策提供堅實基礎。

某石油化工企業在指定碳交易策略時,通過未來幾年生產計劃、新增項目計劃、節能項目計劃和歷史能源統計數據,預測出未來幾年燃動能源的消費量,從而推算出未來幾年的溫室氣體排放情況及配額盈余情況,并結合當年的碳市場價格,制定了較為合理的碳交易策略,實現了低成本完成碳排放權履約工作目標。

結語

能源統計是對企業能源消費情況進行定量化、統計化、分析化的理論和方法。通過能源統計,企業可以準確了解整個生產過程中各個環節的能源消耗情況,包括能源的種類、能源消耗的數量及時間段等。而摸清企業的能源消費和溫室氣體排放的結構特點,則可有針對性的制定節能降碳管理策略。因此,通過能源統計,石油化工企業管理者能夠發現能源消耗的異常情況,及時發現和排除能源消耗隱患,減少能源浪費,提高能源利用效率,主動找到企業節能降碳的攻關方向,及時制定節能降碳措施,促進企業能效水平提升。

能源統計還具有對比分析,以及能源消耗、溫室氣體排放量預測等功能,可為石油化工企業能源管理決策提供有力支持,幫助確定企業能源消耗目標、明確能源管理的重點和方向,制定能源消耗控制策略等。

能源統計作為企業能源管理的重要手段,對提高企業的能源利用效率、降低能源消耗成本、保障環境生態具有重要意義。未來,能源統計必將隨著數據自動采集、數據分析智能化等信息技術的發展,在石油化工企業能源管理中有著更加廣泛和深入的應用。

參考文獻

[1]彭巍.淺談鋼鐵企業加熱爐余熱煙氣在空調系統中的回收利用[C]//第八屆(2011)中國鋼鐵年會論文集.北京:中冶京誠工程技術有限公司,2011:3646-3649.

作者簡介

任秀芳(1979—),女,漢族,湖北黃岡人,高級工程師,大學本科,主要從事節能及綠色低碳管理工作。

加工編輯:馮為為

收稿日期:2024-03-25