瀝青路面碳化硅超薄吸波磨耗層路用性能研究

摘要:文章采用斜剪切試驗、浸水馬歇爾試驗、凍融劈裂試驗以及高溫車轍試驗對碳化硅超薄吸波磨耗層的力學性能進行探究。結果表明:因碳化硅具有比普通集料更好的瀝青粘附性能,所以超薄吸波磨耗層具有良好的路用性能,其層厚對其抗剪性能的影響較小,當其厚度為10 mm時,其殘留穩定度、動穩定度和劈裂抗拉強度相對于普通瀝青混凝土分別增大了3.8%、18.7%和10.2%。

關鍵詞:超薄吸波磨耗層;瀝青混凝土;路用性能

中圖分類號:U416.217" " " 文獻標識號:A" " "DOI:10.13282/j.cnki.wccst.2024.11.005

文章編號:1673-4874(2024)11-0015-03

引言

傳統的路面加熱方式具有加熱不均勻的問題,從而導致路面瀝青老化,降低路面安全性與使用壽命。微波加熱技術作為綠色環保的道路加熱概念,其加熱效率快、加熱均勻性高的特點受到了全球范圍內的廣泛關注[1-2]。與傳統的電加熱方法相比,通常可以節約電費30%~50%,節約92%的成本[3]。

微波加熱的關鍵在于有效地將熱量集中于路表,以達到路表快速升溫的目的。然而,當前的研究集中在向瀝青混合料中添加粉末或纖維微波吸收材料,以提高路面整體微波吸收效果[4]。路面內部的熱量無法及時傳遞到路面表面,導致升溫速率降低。此外,已有研究證明,減小摻有微波吸收材料的瀝青路面層厚度可以提高路面的微波加熱效率。當摻有微波吸收材料的瀝青路面層的厚度減小到原始厚度的1/5時,路面溫度可以提高37%[5]。以往的研究表明,碳化硅超薄吸波磨耗層可用于瀝青路面微波加熱[6]。然而,目前對超薄吸波磨耗層的研究僅集中在微波加熱性能方面,超薄吸波磨耗層的力學性能并沒有得到關注。

超薄吸波磨耗層作為瀝青路面的上面層,在道路服役期間直接與車輛荷載接觸。在路面使用過程中,車輛的摩擦和滾動會在超薄吸波磨耗層與普通路面之間產生層間剪應力,導致產生一定程度的層間位移[7]。研究表明,提高薄層罩面與下層路面之間的粘結力有利于剪切應力和壓力在路面結構層之間的傳遞,層間的粘結程度高,對保證路面結構的疲勞壽命有積極的影響[8]。另外,在瀝青道路服役年限中,水是導致路面病害的外部因素之一。尤其對于超薄吸波磨耗層而言,其鋪設于路面表層,在雨雪天氣時直接受到雨雪的沖刷作用。當水分通過瀝青混凝土的空隙進入瀝青混凝土內部時,會使瀝青混凝土中集料與集料之間的粘結性變差,從而導致瀝青混凝土在水的侵蝕作用下產生功能性的損失。在高溫天氣下,由于瀝青的流動性變強,瀝青混合料的抗剪強度降低。當瀝青混合料的抗剪強度降低到不足以抵抗外部荷載的作用時,瀝青混合料中的集料會產生相互滑移,從而使瀝青混合料產生不可逆的塑性變形。因此,檢驗超薄吸波磨耗層的高溫抗車轍性能,對保證超薄吸波磨耗層的使用壽命十分重要。

基于以上研究現狀,為了探究超薄吸波磨耗層的路用性能,本文對碳化硅超薄吸波磨耗層的抗剪性能、水穩定性、高溫穩定性以及低溫性能進行了研究。碳化硅超薄吸波磨耗層路用性能的探究可以為其應用于路面微波加熱提供進一步的技術支撐。

1原材料與試驗方法

1.1原材料

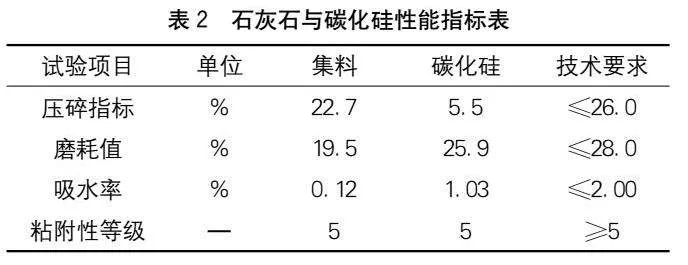

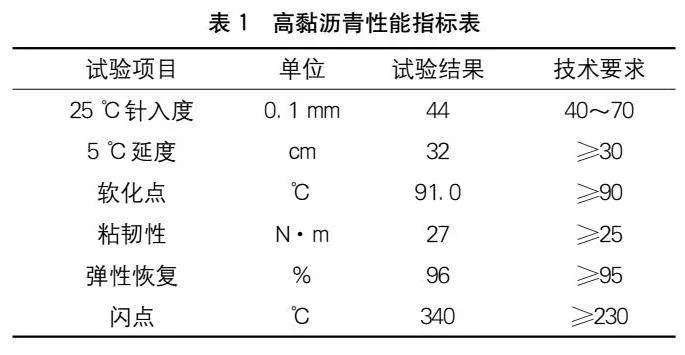

本研究采用高黏改性瀝青,其基本性能見表1。試驗中采用的集料為石灰巖。微波吸收材料為碳化硅(SiC),其基本性能見表2。

1.2試驗方法

1.2.1試件制作

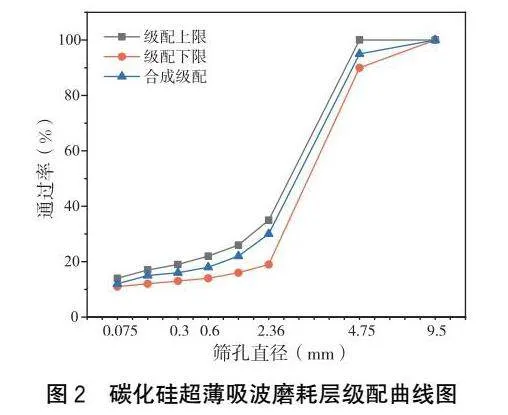

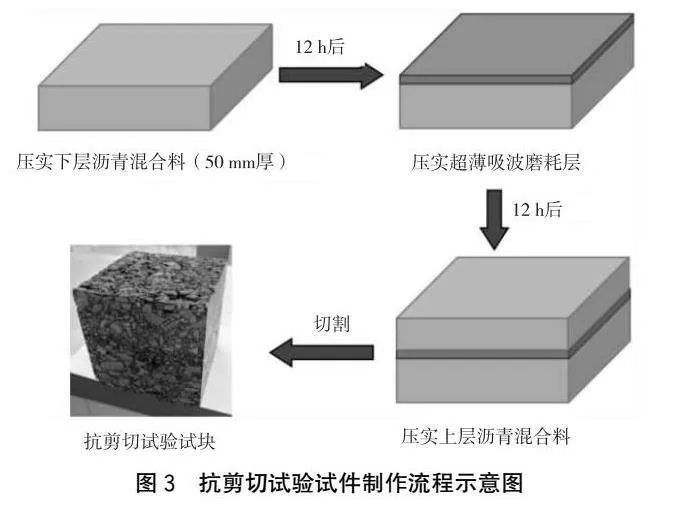

試件主要由普通瀝青混合料與碳化硅超薄吸波磨耗層組成,如下頁圖1所示。試件上部為碳化硅超薄吸波磨耗層,碳化硅摻量占集料總量的20%,級配曲線如圖2所示。下部為AC-13瀝青混合料。對照組試件為采用普通瀝青混合料成型的標準馬歇爾試件。

1.2.2斜剪切試驗

參考ASTM C882/C882M規范[9],采用層間抗剪切試驗對超薄吸波磨耗層與下層瀝青混凝土的界面粘結強度進行評估。試件具體制作步驟如下:

瀝青路面碳化硅超薄吸波磨耗層路用性能研究/魏玲

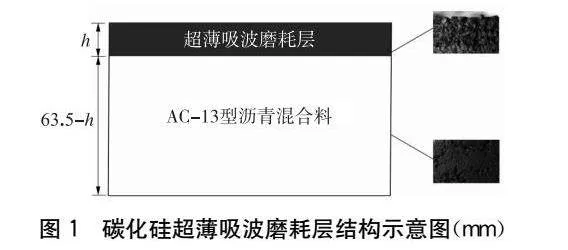

(1)在尺寸為300 mm×300 mm×100 mm的車轍板試件模具中壓實厚度為50 mm的下層AC-13型瀝青混合料。

(2)在50 mm的下層AC-13型瀝青混合料水平靜置12 h后,在其表面壓實中層超薄吸波磨耗層。

(3)在超薄吸波磨耗層的表面壓實上層AC-13型瀝青混合料,上層壓實完畢后,試件的總厚度為100 mm。

(4)待試件冷卻成型后,采用切割機將車轍板試件切割成尺寸為100 mm×100 mm×100 mm的抗剪切試驗試塊。如圖3所示。

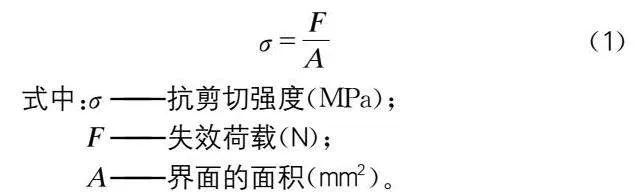

采用式(1)對試件的抗剪切強度進行計算,以計算得到的抗剪切強度來評估超薄吸波磨耗層與下層瀝青路面之間的粘結強度。

σ=FA(1)

式中:σ——抗剪切強度(MPa);

F——失效荷載(N);

A——界面的面積(mm2)。

1.2.3浸水馬歇爾試驗

為了檢驗超薄吸波磨耗層受水損害時抵抗剝落的能力,采用浸水馬歇爾試驗對試件進行測試。試件為標準馬歇爾試件。試驗時將試件分為兩組,對兩組試件分別進行標準馬歇爾試驗和浸水馬歇爾試驗。試驗完成后,采用式(2)計算試件的浸水殘留穩定度。

MS0=MS1MS×100(2)

式中:MS0——試件的浸水殘留穩定度(%);

MS1——試件浸水48 h后的穩定度(kN);

MS——試件的穩定度(kN)。

1.2.4凍融劈裂試

采用凍融劈裂試驗檢驗超薄吸波磨耗層的水穩定性,并根據式(3)計算試件的凍融劈裂抗拉強度比。

TSR=R-T2R-T1×100(3)

式中:TSR——試件的凍融劈裂試驗強度比(%);

R-T2——凍融循環后試件劈裂抗拉強度(MPa);

R-T1——未凍融循環的試件劈裂抗拉強度(MPa)。

1.2.5車轍試驗

為了評價超薄吸波磨耗層的高溫穩定性,本文采用瀝青混合料車轍試驗測試試件的高溫抗車轍能力,并采用式(4)計算瀝青混合料試件的動穩定度。

DS=t2-t1×Nd2-d1×C1×C2(4)

式中:DS——瀝青混合料的動穩定度(次/mm);

d1——對應于時間t1的變形量(mm);

d2——對應于時間t2的變形量(mm);

C1——加載輪往返運行方式系數1.0;

C2——試件系數1.0;

N——試驗輪往返碾壓速度42次/min。

2結果分析與討論

2.1抗剪性能

如圖4所示為不同層厚時碳化硅超薄吸波磨耗層的層間抗剪切強度。由圖4可知,當碳化硅超薄吸波磨耗層的層厚分別為10 mm、15 mm以及20 mm時,對應組試件的平均抗剪切強度分別為9.61MPa、9.25MPa以及9.56MPa,分別是對照組試件10.37MPa的92.7%、89.2%以及92.2%。從圖4數據可以看出,碳化硅超薄吸波磨耗層層厚的變化對試件抗剪切強度的影響不大。隨著層厚的增加,試件的抗剪切強度并沒有明顯的隨層厚變化的趨勢。由此可知,超薄吸波磨耗層的層厚對抗剪切強度的影響并不顯著。

從圖4數據還可以得出,層厚為10 mm、15 mm以及20 mm試件的抗剪切強度均滿足規范(ASTM C882)的要求。另外,值得注意的是,層厚為10 mm、15 mm以及20 mm試件的抗剪切強度分別是規范要求1.8MPa的5.3倍、5.1倍以及5.3倍。超薄吸波磨耗層試件的抗剪切強度大幅度超過規范要求的最低值,且相比對照組試件的整體結構,下降幅度很小。因此,超薄吸波磨耗層與下層路面之間有很強的聯結,幾乎可以看作一個整體的結構。

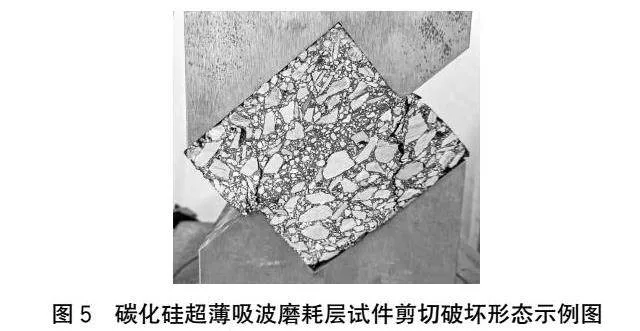

如圖5所示為碳化硅超薄吸波磨耗層試件剪切破壞時的形態。從圖5可以看出,在斜剪切力的作用下,超薄吸波磨耗層與下層普通瀝青混凝土之間發生了相對位移,從而導致試件在剪切力的作用下失效破壞。同時,還可以觀察到,在試件破壞時,超薄吸波磨耗層本身并沒有發生結構性的破壞。由此推斷超薄吸波磨耗層本身具有比較好的強度。綜上,在10~20 mm的厚度,超薄吸波磨耗層與下層路面之間的粘結性能都能滿足服役過程中的使用要求。從施工工藝與經濟效益出發,本文將碳化硅超薄吸波磨耗層的鋪筑厚度定為10 mm。

2.2水穩定性能

2.2.1浸水馬歇爾試驗

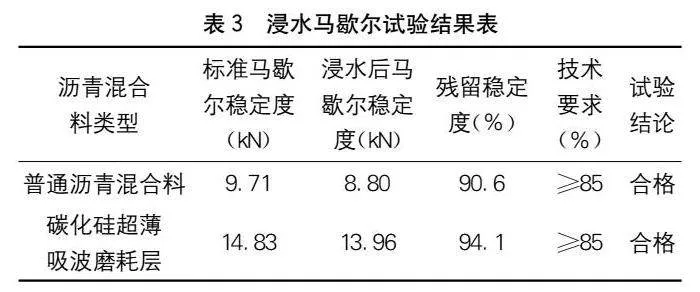

分別對含有碳化硅超薄吸波磨耗層的瀝青混凝土試件以及普通瀝青混凝土試件進行浸水馬歇爾試驗,試驗結果如表3所示。從表3可以看出,相比普通瀝青混凝土,超薄吸波磨耗層的馬歇爾穩定度提高了5.12 kN,浸水后的馬歇爾穩定度提高了5.16 kN。另外,超薄吸波磨耗層的殘留穩定度相對于普通瀝青混凝土提高了3.5%。因此,超薄吸波磨耗層可以在一定程度上提高瀝青混合料的抗水損害性能。

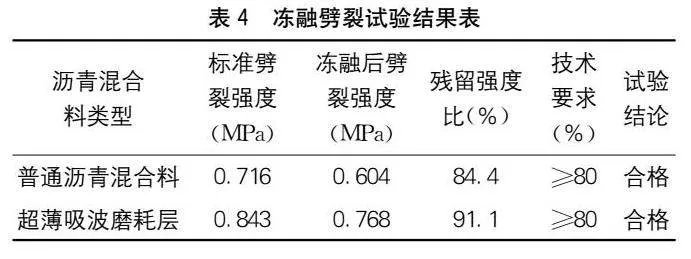

2.2.2凍融劈裂試驗

如表4所示為對兩種瀝青混合料進行凍融劈裂試驗的試驗結果。由表4可知,碳化硅超薄吸波磨耗層的標準劈裂強度和凍融后劈裂強度都比普通瀝青混凝土的高。另外,碳化硅超薄吸波磨耗層的殘留強度比也能得到一定程度的提高,這與浸水馬歇爾試驗的試驗結果一致,這是因為相比普通集料,碳化硅顆粒表面具有更多的紋理和開口孔隙,粗糙程度更高。當碳化硅與瀝青在高溫下拌和時,流動的瀝青會進入碳化硅顆粒表面的開口孔。當溫度降低時,進入碳化硅開口孔中的瀝青會凝固硬化,從而使碳化硅和瀝青緊密粘結在一起。因此,相比起普通集料,碳化硅與瀝青的粘附性更好。當有水分進入瀝青混合料中時,更好的粘附性能使瀝青不容易從集料表面剝離,由此提高了超薄吸波磨耗層的抗水損害性能。由表3和表4中的試驗結果可以看出,超薄吸波磨耗層的殘留穩定度和殘留強度比都滿足技術要求。

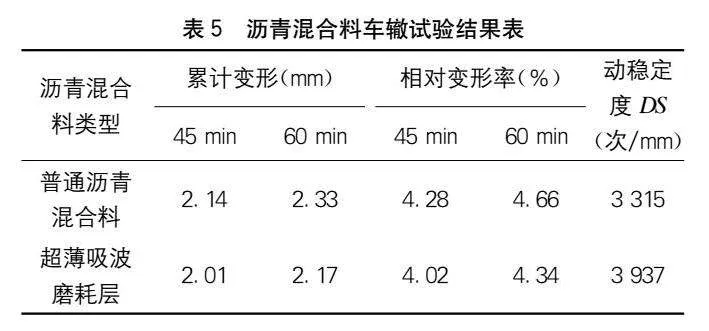

2.3高溫抗車轍性能

后頁表5所示為瀝青混合料車轍試驗結果。由表5數據可知,碳化硅超薄吸波磨耗層的車轍深度有所降低,在60 min時的累計變形量降低了6.9%。除此之外,超薄吸波磨耗層的動穩定度也有一定程度的增大,相比普通瀝青混合料,超薄吸波磨耗層的動穩定度增大了18.7%。從上述數據可以看出,碳化硅的摻入提高了瀝青混合料的高溫抗車轍性能,這主要是由于碳化硅具有比普通集料更加粗糙的表面,碳化硅與瀝青之間的粘結性更好,因此減少了在高溫條件下由于瀝青與集料之間粘結性的降低而產生的塑性變形。

2.4低溫抗裂性能

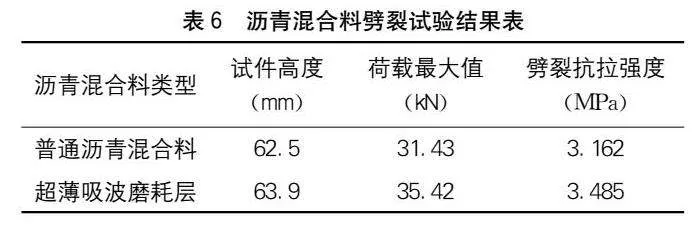

后頁表6所示為劈裂試驗結果。從表6數據可以看出,相比普通瀝青混合料,[JP3]碳化硅超薄吸波磨耗層的劈裂抗拉強度提高了10.2%。如前所述,相比起普通集料,碳化硅與瀝青之間的粘結效果更好,因此超薄吸波磨耗層的抗裂性能更好。同時,碳化硅的表面粗糙、耐磨性好,在瀝青混合料中與其他集料之間的嵌擠作用更強,因而使得瀝青混合料在低溫下更加不易開裂。除此之外,相比起普通瀝青混合料,碳化硅超薄磨耗層的瀝青用量更多。因此,超薄磨耗層中的自由瀝青也更多,更多的自由瀝青使試件在低溫下有更好的柔韌性和抵抗永久變形的能力,有利于提高瀝青混合料的低溫性能[10]。

3結語

碳化硅超薄吸波磨耗層可以在一定程度上提高瀝青混合料的水穩定性能、高溫抗車轍性能和低溫抗裂性能。相比起普通瀝青混合料,碳化硅超薄吸波磨耗層的殘留穩定度、殘留強度比、動穩定度以及劈裂抗拉強度分別增大了3.8%、7.9%、18.7%以及10.2%。究其原因,主要是碳化硅顆粒具有比普通集料更好的瀝青粘附性能,碳化硅超薄吸波磨耗層的水穩定性能、高溫抗車轍性能以及低溫抗裂性能都滿足相關規范技術要求。

參考文獻:

[1]Liu J,Wang Z,Jia H,et al.Characteristics and properties of asphalt mortar containing FO filler [J].Construction and Building Materials,2023,392(8):132039.

[2]Ding L T,Wang X C,Zhang W G,et al.Microwave Deicing Efficiency:Study on the Difference between Microwave Frequencies and Road Structure Materials[J].Applied Sciences-Basel,2018,8(12):2 360.

[3]Wang W L,Zhao C,Sun J,et al.Quantitative measurement of energy utilization efficiency and study of influence factors in typical microwave heating process[J].Energy,2015(87):678-685.

[4]Jahanbakhsh H,Karimi M M,Jahangiri B,et al.Induction heating and healing of carbon black modified asphalt concrete under microwave radiation[J].Construction and Building Materials,2018,174(6):656-666.

[5]Karimi M M,Jahanbakhsh H,Jahangiri B,et al.Induced heating-healing characterization of activated carbon modified asphalt concrete under microwave radiation[J].Construction and Building Materials,2018(178):254-271.

[6]彭東黎,張細和,丁俊劍,等.多物理場下超薄吸波磨耗層微波加熱性能研究[J].鐵道科學與工程學報,2024,21(2):648-58.

[7]虞將苗,楊倪坤,于華洋.道路高性能瀝青超薄磨耗層技術研究與應用現狀[J].中南大學學報(自然科學版),2021,52(7):2 287-2 298.

[8]譚憶秋,張馳,徐慧寧,等.主動除冰雪路面融雪化冰特性及路用性能研究綜述[J].中國公路學報,2019,32(4):1-17.

[9]ASTM C 882-2005,Standard test method for bond strength of epoxy-resin systems used with concrete by slant shear [S].

[10]Liu Z,Yang X,Wang Y,et al.Engineering properties and microwave heating induced ice-melting performance of asphalt mixture with activated carbon powder filler[J].Construction and Building Materials,2019,197(2):50-62.

作者簡介:魏玲(1984—),工程師,主要從事高速公路養護管理工作。

收稿日期:2024-05-16