石化裝置循環水系統節能改造的實際應用

摘要:目前,水資源緊張問題已引起了全世界關注,而我國的水資源緊張顯得更為突出,因此我國已把水資源問題提高到國家戰略安全角度并加以重視,各行各業也把節約能源減少浪費放在資本運營的首要位置。我國石化裝置中的循環水系統行業由于沒有指定的主管部門與協會,各生產廠家的標準差異很大,且很少對循環水系統進行節能方面的研究,導致使用石化裝置循環水系統的企業不僅付出了較高的運行費用,還浪費了大量的能源,因此對石化裝置循環水系統節能改造意義重大。

關鍵詞:石化裝置;循環水系統;節能改造

引言

目前,國內石化裝置循環水系統的節能改造,基本上都是針對某單一設備進行的,如循環水泵節能改造、電機變頻改造、冷卻塔節能改造、高效風機、水輪機等。這種節能改造設計,多數是設備制造廠或節能服務公司針對某類產品提出的節能方案,受自身技術的局限,難以對整個石化裝置循環水系統工藝及設備之間的相互影響作出準確分析判斷,無法保證整體節能效果,甚至導致出現單體設備節能但整體系統能耗增加的情況[1]。因此,本文以海洋石油富島有限公司甲醇一期循環水裝置(簡稱“甲醇一期循環水系統”)為例,針對冷卻循環水系統的運行特點,通過與國內外水輪機、水泵領域、循環水工藝專家、設計院及國內著名院校合作,對整個石化裝置循環水系統中冷卻塔的塔體結構、氣水比、運行能耗、風機葉片、水泵效率、系統工藝等進行廣泛深入的系統研究,提出了應用于循環水系統的“按需給能”的整體節能解決方案。

1項目總體設計

1.1 循環水系統存在的問題

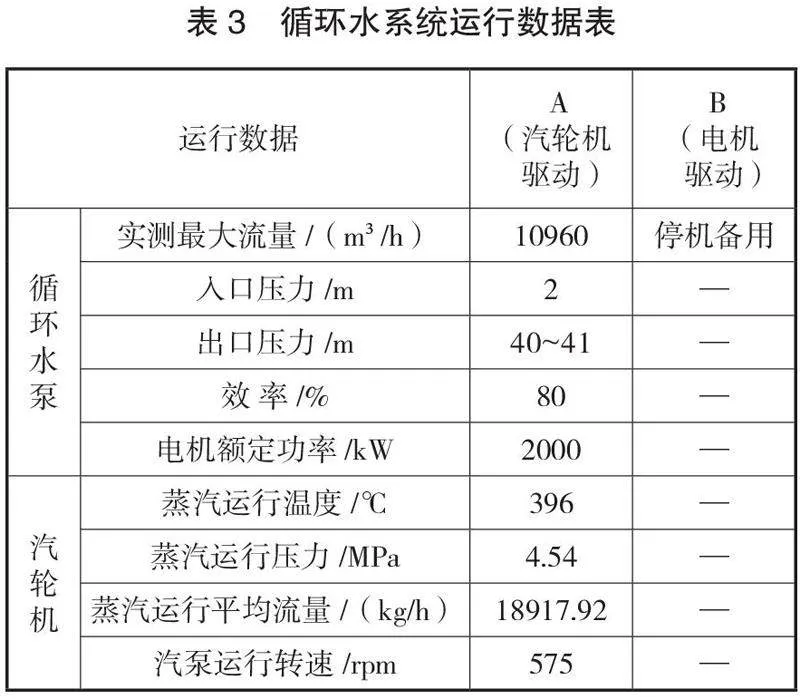

甲醇一期循環水系統的水泵實際最大流量僅10960m3/h左右,根據水泵運行曲線,水泵實際效率在80%左右,偏離高效區,運行效率較低,能耗偏高;原泵水力模型落后,效率偏低;循環水泵已運行10余年,水泵蝸殼、葉輪及過流部件磨損、銹蝕,水泵機械效率、容積效率下降;循環水系統供水總管壓力約0.41MPa,回水總管壓力0.28MPa,供水總管至回水總管阻力損失0.13MPa,這部分阻力通過系統優化可以降低;冷卻塔上塔閥門開度約30%~45%,回水總管壓力0.28MPa,系統上塔過流面積較小導致系統憋壓嚴重,造成冷卻塔實際流量低于設計流量,淋水密度偏小;系統最高換熱器高點12m,供水總管壓力約0.41MPa,富裕能量較大;冷卻塔風機采用帶齒輪箱式水輪機驅動,水輪機效率低,風機轉速偏低,風機風量不足,冷卻塔降溫效果差,同時機械故障較多。

1.2 改造分析

依據現場考察數據分析,對甲醇一期循環水系統進行優化,對循環水泵、冷卻塔風機等實行整體節能改造,通過優化系統運行參數,在保證系統工藝需求的情況下,達到節能增效的目的。另外,通過系統調整優化(前后端平衡,保持壓差不變或略有增加),也可以達到原循環水系統最大設計流量12000m3/h。

1.3 設計參數

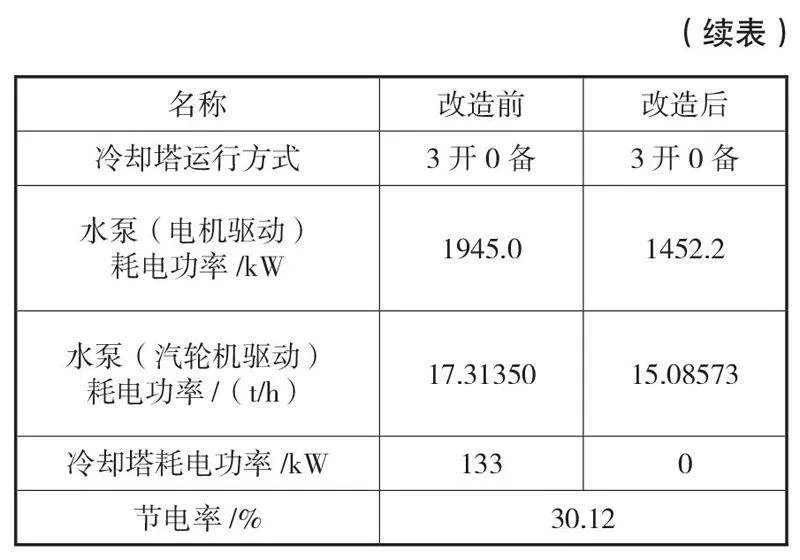

甲醇一期循環水系統共2臺水泵,其中1臺由汽輪機驅動的水泵為系統供水,1臺電機水泵備用;3臺冷卻塔,其中2臺為風機帶無齒輪箱式水輪機塔,1臺為風機帶齒輪箱式水輪機塔,帶齒輪箱式水輪機轉速風量不足,正常運行3臺全開,冷卻塔系統設計參數如表1所示。

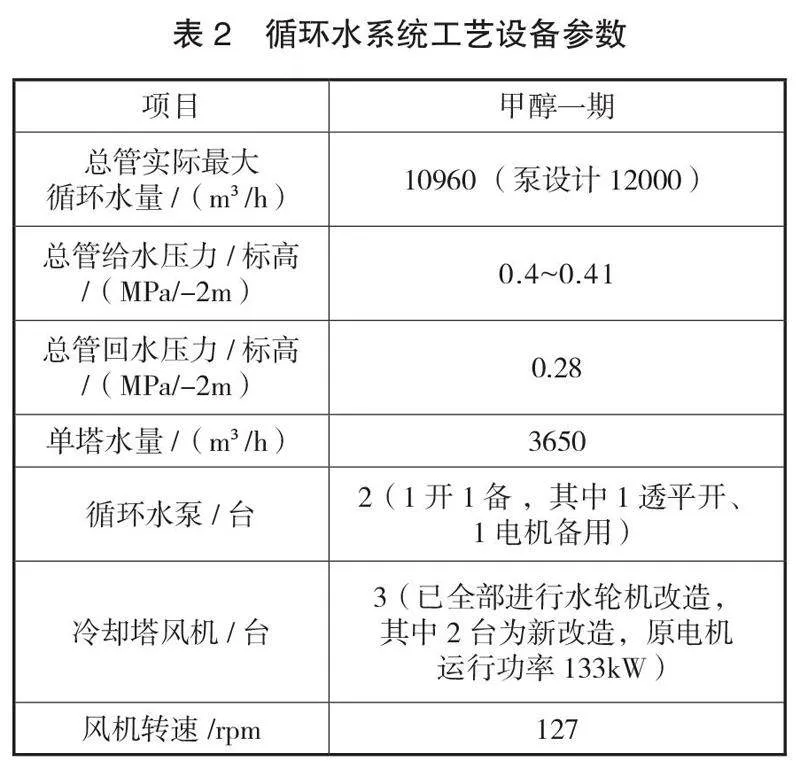

1.4循環水系統工藝設備參數

循環水系統工藝設備參數如表2所示。

1.5循環水系統運行現狀

循環水系統工藝實際運行情況如表3所示。

1.6循環水泵優化方案

循環水泵改造實際運行參數為4項,即運動流量、運行壓力、轉速、效率。

1.6.1運行流量

通過多次測試調研,現循環水系統實際最大供水流量10960m3/h,設備改造后可滿足實際運行流量11000m3/h,根據生產需要也可以達到循環水原設計流量12000m3/h。

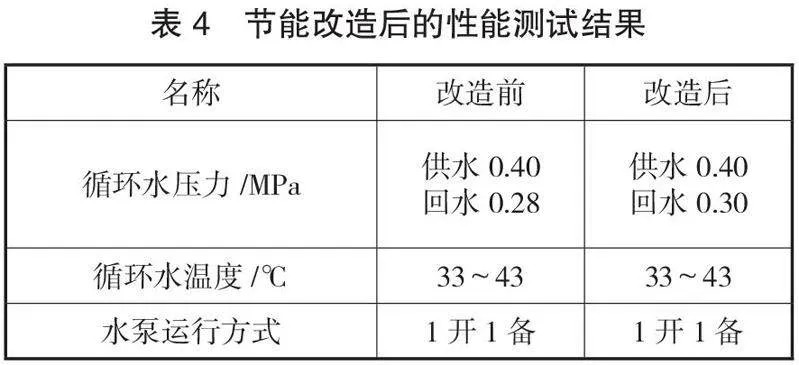

1.6.2運行壓力

現供水壓力0.4~0.41MPa,回水壓力0.28MPa,供回水壓差約13m(壓差決定流量),而系統換熱器最高高度僅12m,冷卻塔高度14m,通過優化調整系統工藝運行參數,水輪機安裝后所需的回水壓力為22m,即可實現風機滿轉。目前,系統供回水壓力偏高,是由于冷卻塔上塔閥門開度較小,造成系統管路憋壓。設備改造后,通過調整換熱器及系統工藝運行參數,且循環水泵出口及冷卻塔上塔閥門全開,系統效率進一步提升,系統阻力損失進一步減小,系統壓差增加,水量達到最大設計值。根據循環水換熱器監控系統數據,換熱器實際最大阻力損失9.5m,再加上系統管道阻力約5m,整體循環水供水壓力還可優化。考慮到系統運行的安全余量,循環水泵更換高效泵后,效率提升。在考慮安全余量的前提下,改造后高效泵出口運行壓力0.4MPa,回水壓力約0.25MPa,供回水壓差約15m,大于原供回水壓差13m。同時,通過循環水換熱器在線監測系統,可實時監測換熱器流量和壓差,完全滿足改造前系統工藝的運行要求。

1.6.3轉速

循環水泵吸水池液面比水泵高1~2m,可完全滿足水泵必需汽蝕余量要求;參考汽輪機水泵實際轉速575rpm,汽輪機拖動的水泵額定轉速設為575rpm,以滿足汽輪機的實際運行工況。原電機利舊,原電機轉速為595rpm,電機拖動的水泵轉速選定為595rpm,因此選取本指標為重要指標。

1.6.4效率

選用最新水力模型設計的高效節能型中開離心泵,設計效率≥88%。

1.7冷卻塔節能設計方案

冷卻塔風機直徑9140mm,原配用電機160kW,共計3臺,目前2臺已改造為無齒輪箱式水輪機塔,1臺為帶齒輪箱式水輪機塔。改造后冷卻塔風機風量要達到電機冷卻塔的實際風量,因此可行性計算分析按改造前電機塔運行平均參數進行計算分析。

冷卻塔風機直徑9140mm,原配用電機160kW,實際運行功率按110kW計算。原玻璃鋼風機整體改成碳纖維風機后,風機葉片角度一致,達到同樣的風量,風機實際軸功率會略有降低。風機軸功率,即W軸=110×0.92×0.9=91.08kW;水輪機做功壓力計算,即H=91.08/(9.81×3750/3600×0.85)=10.4m;水輪機入水壓力計算,即水輪機出口至布水層位差所產生的重力壓為4.8m,水輪機做功壓力10.4m,布水壓力為1m,則水輪機入水壓力為10.4-4.8+1=6.6m。

對系統回水壓力進行分析發現,水輪機進水管道中心離塔頂高度H1=1m,系統實測塔頂標高H2=14m,水輪機入水壓力H3=6.6m;改造后系統回水壓力(以地面為參考點)計算為H1+H2+H3=1+14+6.6=21.6m。現系統運行回水壓力約為28m,水輪機需求回水壓力21.6m,改造水輪機后,上塔閥門全開,消除的閥門阻力轉換成驅動水輪機的動力,系統所需回水壓力約22~25m,因此該系統完全具備水輪機運行所需的條件,同時還具有一定的富裕能量,增加了水輪機的操作彈性,意味著水輪機可以輸出更大的軸功率,可進一步提升系統降溫效果。

鑒于水輪機有富余能量,原風機強度可能不足,采用無齒輪箱水輪機驅動風機替代1臺原有帶齒輪箱式水輪機后,風機更換為高效碳纖維風機。

1.8全系統供、回水壓力優化調整方案

循環水泵改造后,通過循環水管路阻力計算模擬、優化、合理利用流量、壓力轉換的特性,通過調整水泵出口閥門和冷卻塔上塔閥門開度,以減小循環水系統整體阻力損失,使系統供回水壓差增大,保證裝置工藝需求。

利用原有的換熱器在線監控系統,對各用水換熱器的流量、壓差、流速等監控數據進行在線分析.依據循環水溫升情況,計算換熱器最佳需求水量,通過調整換熱器進出口閥門等方式合理分配換熱器的水量,使系統水量平衡,同時減小系統阻力。

二期水輪機改造后,冷卻塔正常運行3臺全開,全部由新型水輪機驅動,改造完成后將冷卻塔上塔閥門全部打開,閥門阻力損失消除,供回水壓力參數得到進一步優化,且經優化后系統達到二次平衡。

水輪機的轉速與冷卻塔循環水流量有關,循環水流量可通過上塔閥門進行調節,流量過大可通過旁路閥門調節水輪機轉速,對回水壓力影響不大,可保證循環水系統的正常穩定運行。

1.9水輪機、循環水泵效率衰減控制措施

按照本設計方案,改造完成后冷卻塔運行方式為3臺全開,3臺全部為高效無齒輪箱式水輪機。水輪機是按3臺運行工況設計,如果改變運行方式或水量分配不均,水輪機會有超轉或轉速不足的風險。同時,如果循環水泵效率偏低或運行不佳,導致系統水量及壓力波動,也會使水輪機運行穩定性變差。

改造完成后循環水泵及冷卻塔運行方式嚴格按照設計方案進行,可保證水泵及水輪機均在高效區運行;改造完成后循環水泵出口閥門全開,冷卻塔上塔閥門全開,可以保證循環水系統總流量及供回水壓力,確保各冷卻塔水量均勻。系統換熱器依據循環水在線監控系統運行數據進行調整,保證換熱器流量、壓差、流速等參數。

循環水泵及水輪機效率衰減是由于在運行過程中過流部件腐蝕、轉子部件磨損,以及水輪機轉輪葉片、導葉、蝸殼結垢等造成。其中,循環水泵葉輪選用雙相不銹鋼材質,蝸殼一次鑄造成型;水輪機轉輪葉片、導葉等選用不銹鋼材質,蝸殼作防腐處理;循環水泵選用國際知名品牌,以確保技術先進、維護方便、產品高效。設備運行期間作好日常巡檢及維護保養工作,發現問題及時處理;按檢修計劃對水泵、水輪機易損零部件進行更換,保證設備長期高效穩定運行;及時發現設備故障隱患,防止設備事故進一步擴大影響設備使用壽命及效率;定期進行設備性能檢測,發現效率衰減及時查找原因并處理。

2 施工方案

2.1 冷卻塔風機改造施工過程

施工時必須完全隔離填料,以免雜物落入循環水中,如動火則需在隔離層上鋪設防火材料。施工過程中部分需高空作業的必須要有足夠的安全防護措施,穿風筒的管道接口必須用玻璃鋼密封。拆下的廢舊管道、閥門等零部件需集中放置,以便于回收。較小的工業垃圾需及時清理。在拆除舊管道、減速機,以及新管道架設和水輪機安裝時,不允許破壞原塔體結構。

2.1.1拆除原風機減速機混凝土基礎

為加快施工,采用至少2臺風鎬兩側同時施工,將基礎拆至十字梁上面平齊后,使用鑿子慢慢鑿平;拆除混凝土面上鋪設的鋼板,在鋪基礎鋼板前用水泥、砂子等抹平;基礎鋼板根據預埋鋼筋在混凝土基礎中的位置割孔后與預埋鋼筋焊接牢固。

2.1.2水輪機定位

確定水輪機中心點,水輪機中心點與風筒中心點誤差≤5mm,用水平儀找正。根據原進水管方向,確定水輪機進水方向。

2.1.3水輪機和基礎連接

降低水泥墩高度后,做鋼結構和水輪機連接,鋼結構按圖制作。水輪機安裝結束后其水平誤差≤0.5mm。

2.1.4進水管安裝

按照施工圖對舊水輪機進水管道進行改造,或更換為圖紙要求的進水管道。吊車吊起進水管,找正進水管橫管和水輪機進水口中心在同一水平線,確定進水管豎管高度,橫管要水平且水平誤差≤1.5mm/m。軟接和水輪機進水口螺栓連接,法蘭連接應與管道同心,并應保證螺栓自由穿入,法蘭螺栓孔應跨中安裝。法蘭間應保持平行,其偏差不得大于法蘭外徑的1.5‰,且不得大于2 mm。同時,不得用強力緊螺栓的方法消除歪斜。

2.1.5出水管安裝

根據設計圖紙在原出水管上開口(開口位置要找對),預制的出水管和水輪機螺栓連接,法蘭連接應與管道同心,并應保證螺栓自由穿入,法蘭螺栓孔應跨中安裝。

2.1.6旁通管安裝

上塔旁路管道上開口,安裝蝶閥。法蘭和旁通管焊接,法蘭焊接前應檢查其密封面,不得有缺陷,并清除法蘭上的鐵銹、毛刺和塵土等;法蘭焊接應與管道同心。閥門安裝前,應按設計文件中的“閥門規格書”,對閥門的閥體和密封面,以及有特殊要求的墊片和填料的材質進行抽查,每批至少抽查1件。蝶閥和法蘭螺栓連接,在法蘭連接前應檢查其密封面,不得有缺陷,并清除法蘭上的鐵銹、毛刺和塵土等;法蘭連接時應保持接合面的平行度和同心度,墊片放入前要保證對應法蘭面的平行度符合要求,保證螺栓自由穿入。

2.1.7支、吊架安裝

管道安裝時,應同時進行支、吊架的固定和調整工作。支吊架位置應正確,安裝應牢固,管子和支承面接觸應良好。焊接支、吊架時,焊縫不得有漏焊、裂紋、高度和長度不夠等缺陷。管道安裝時,不宜使用臨時支、吊架,如果必須使用,不能將臨時支、吊架焊在管道上。在管道安裝完畢后,應及時更換成正式支吊架。

2.1.8碳纖維風機安裝及角度調整

水輪機及管道安裝完成后,將組裝好的碳纖維風機及輪轂吊裝至水輪機上,對中好后沿水輪機軸頭下落安裝就位。采用風機角度儀對風機葉片角度進行調整,但調整時要保證風機水平。

2.1.9風筒加固

風筒如果需要開孔,開孔后用玻璃纖維布將縫隙處糊好,保證風筒不漏風。

2.2循環水泵改造施工過程

循環水泵改造施工前要先辦理相關作業票證,完成電機斷電、水泵排水工作。關閥順序為先關閉水泵出口蝶閥、再關閉水泵進口蝶閥,但要注意關閉水泵進出口閥門之后,一定要插盲板,對水泵的進出水作完全切斷;打開水泵排水閥,一定要讓管道內存水排盡后開始施工。新高效泵安裝前要檢查泵進、出口,防止異物落入泵內,但要注意保證聯軸器的安裝精度,待管道安裝完畢后應逐臺開啟水泵及電機,并驗證水泵流量、壓力、振動、軸承溫度等參數是否符合技術文件要求。

2.2.1逐臺改造

循環水泵采用逐臺改造的方式進行改造,施工時應切斷要施工泵的電源,關閉水泵進出口閥門,安裝臨時盲板,并打開水泵排水閥將泵體及管道內的水排盡。施工采用的是法蘭盲板,關閉水泵進出口閥門后,如果閥門關不死需進行帶水加裝盲板。由于新的高效循環水泵和舊泵尺寸大小完全相同,因此泵進出口變徑管不做改動。拆除循環水泵殼體上的附屬管道,拆除泵端聯軸器,拆掉泵地腳螺母,吊出舊水泵;拆下舊泵的聯軸器靠背輪,安裝在新的高效循環泵上;新泵吊裝,聯軸器對中。

2.2.2管道連接

將管道與設備小心地進行連接,管道的安裝從吸水池和泵的兩端進行,減輕泵的受力。如果由于管道的連接使聯軸器中心的偏心≥5/100mm時,應斷開管道連接,調整管道支撐。不斷重復這個調整,可使管道的連接最終達到要求。

2.2.3二次對中

管道連接完成后,確保聯軸器的偏心在“初始對中”給出的公差之內。另外,也可通過更換驅動裝置與底座之間的調整墊片,或移動驅動裝置的方法來調整聯軸器的對中。完成聯軸器的對中之后,用防銹油重新覆蓋聯軸器表面。

3 節能改造性能測試結果

甲醇一期循環水系統節能改造項目,按照設計方案完成所有合同約定的改造內容,改造完成后所有設備正常投用,循環水系統各項運行數據滿足工藝生產需求并達到設計要求,所有設備運行平穩。項目改造完成后,節電率達到30.12%, 循環水系統各項運行數據達到并優于設計要求,設計方案合理,項目改造成功,節能驗收通過。節能改造后的性能測試結果如表4所示。

結語

綜上所述,就石化裝置循環水系統節能改造來說,根據系統實際需要的工況量身定做高效節能水的方法更徹底、更實用,而且是在不需要客戶投資的情況下進行,容易被廣大用戶接受。在省電、省錢的同時,解決水泵、風機的噪聲、汽蝕等問題,不僅合同期內免費保修,為客戶節約維修成本,還能讓客戶省心、省事,可見節能改造能夠節約成本、增加盈利率等。因此,石化裝置循環水系統節能改造勢在必行。

總之,石化裝置循環水系統節能降耗潛力很大,通過系統優化、深化工藝操作條件,同時結合新工藝、新設備、新技術的應用等,可以使裝置取得良好的節能降耗效果,切實降低能耗,并提高企業的經濟效益。

參考文獻

[1]鄭路.循環水優化為行業降耗增效[N].中國化工報,2013-01-09(6).

作者簡介

翟險峰(1973—),男,漢族,海南海口人,工程師,大學本科,主要從事化工設備的維護、檢修工作。

加工編輯:馮為為

收稿日期:2024-05-08