喀斯特地貌區軟巖大斷面隧道施工關鍵技術研究

摘要 為探討喀斯特地貌環境下的軟巖大斷面隧道施工技術,該文結合川東南喀斯特地貌下的某高速公路隧道工程實例,制定了基于鋼拱架、鋼筋網、錨桿的復合型支護施工技術,以保證隧道在開挖時能夠有效提升安全性,減少變形。研究結果顯示:案例工程如期完工,其間未發生安全事故,隧道滿足驗收合格標準。可見,對于喀斯特這類復雜的地質環境,需要結合圍巖的變形問題,制定可以有效抵抗變形的綜合支護體系,從而保證隧道施工質量。

關鍵詞:喀斯特地貌;巖溶發育區;大斷面隧道;薄層軟巖;施工技術

中圖分類號 U455.4 文獻標識碼 A 文章編號 2096-8949(2024)15-0138-03

0 引言

喀斯特地貌環境的地質環境十分復雜,此類地質下的隧道工程對于支護結構的要求很高,必須具備足夠的承載能力,從而應對不良地質所帶來的影響。單一的支護結構難以滿足此類工程的需求,需要結合工程的變形特征,制定復合型支護體系。該文結合川東南喀斯特地區隧道工程實例,著重探討了此類地質環境下的軟巖大斷面隧道施工技術。

1 喀斯特地貌隧道施工概述

1.1 喀斯特地貌概念

喀斯特地貌是一種特殊的地貌類型,主要分布在全球的碳酸鹽巖地區。喀斯特地貌的形成和發展受到多種自然因素的共同影響,包括氣候、水文、生物和地質等因素。

1.2 喀斯特地貌隧道施工特點

喀斯特地貌隧道施工特點主要包括以下幾個方面[1-2]:

(1)地質條件復雜:喀斯特地貌中,石灰巖的溶蝕程度不同,使得地質條件極為復雜。隧道穿越區域可能涉及溶洞、暗河、裂隙等多種地質構造,給施工帶來極大的不確定性。

(2)地下水豐富:由于喀斯特地貌的溶蝕作用,地下水位通常較高,且水流活躍。在隧道施工過程中,地下水不僅可能對施工安全構成威脅,還可能影響施工進度和質量。

(3)支護結構要求高:由于地質條件復雜和地下水的影響,隧道支護結構的設計和施工難度加大。支護結構需要具備足夠的承載力和穩定性,以應對各種不利因素。

2 喀斯特地貌區隧道施工關鍵技術分析

2.1 項目概況

某高速公路項目隧道隧址區為川東南喀斯特地貌區,隧道斷面大(最大斷面209.24 m2),跨度大(最大跨度20.67 m),地質條件復雜,巖溶溶洞發育,地下水會在可溶巖段涌出,單點涌水量較大,易于產生高壓集中涌、突水災害,涌突水風險高,隧址區總體上隧址區巖體屬軟巖,薄層~中厚層狀構造,巖體節理裂隙發育,呈較破碎~較完整狀,洞內拱頂易出現垮塌、掉塊等現象,側壁常發生小坍塌。

2.2 巖溶發育區與節理裂隙發育薄層軟巖圍巖變形機制與變形規律分析

(1)查閱相關資料,從地質條件出發對隧道產生變形的原因進行分析以及彈塑性好和黏性變形分析。

(2)利用數值模擬軟件建模研究,采用軸對稱圓形隧道圍巖力學分析。

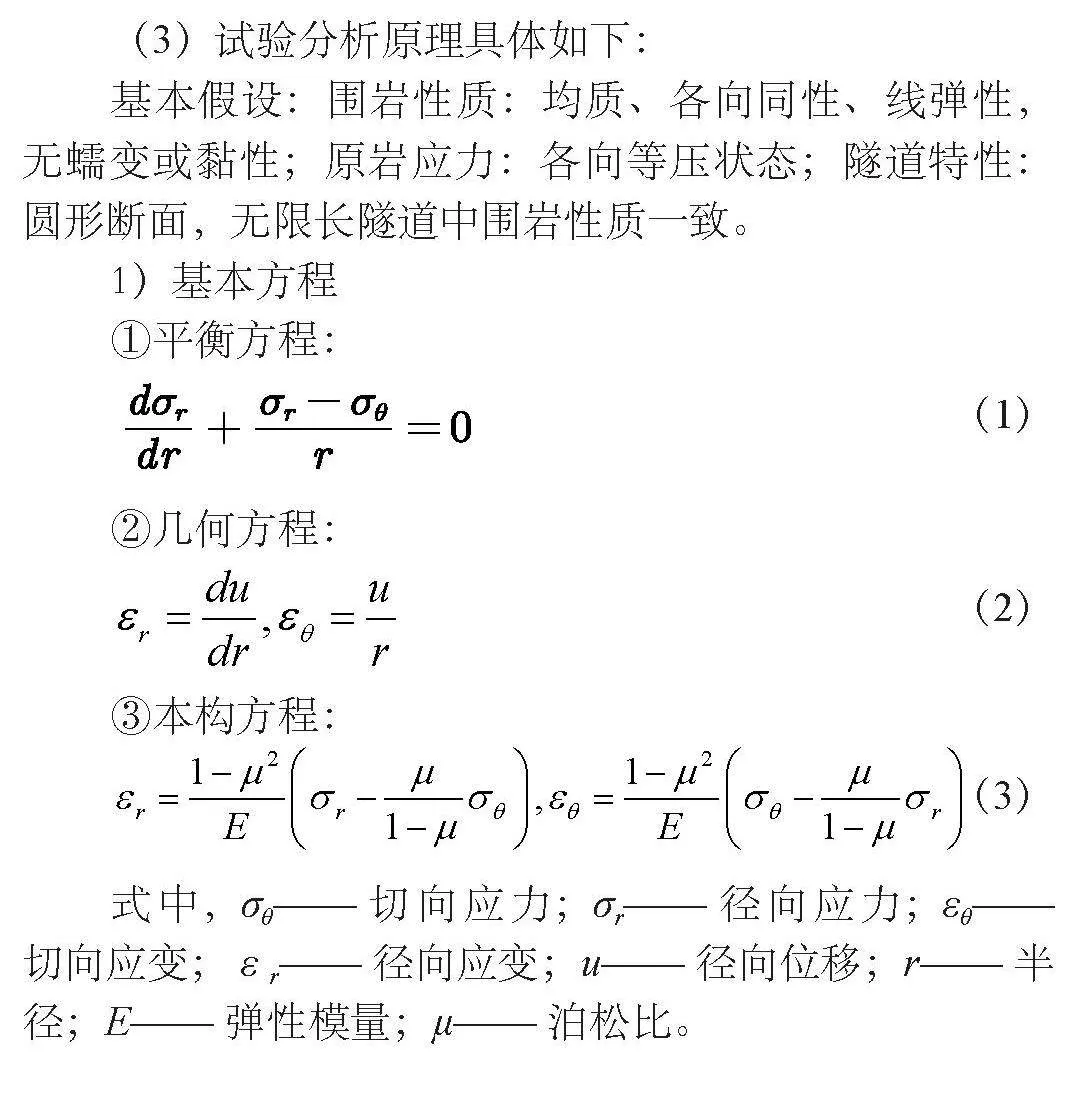

(3)試驗分析原理具體如下:

基本假設:圍巖性質:均質、各向同性、線彈性,無蠕變或黏性;原巖應力:各向等壓狀態;隧道特性:圓形斷面,無限長隧道中圍巖性質一致。

1)基本方程

①平衡方程:

(1)

②幾何方程:

(2)

③本構方程:

(3)

式中,σθ——切向應力;σr——徑向應力;εθ——切向應變; ε r——徑向應變;u——徑向位移;r——半徑;E——彈性模量;μ——泊松比。

上述方程中共有5個未知數,有5個方程,可解。

2)邊界條件

r=R0,σr=0(不支護);r→∞,σr=P0,式中P0為原巖應力。

3)求解

聯立方程組得通解

由邊界條件可以確定積分常數A、B為

從式中可以看出,影響隧道變形的主要因素包括原巖應力、隧道尺寸以及隧道圍巖性質等。

2.3 巖溶發育區與節理裂隙發育薄層軟巖隧道支護結構與圍巖作用體系分析

隧道開挖計算分為三階段:初始狀態、開挖、支護[3]。

具體試驗流程及步驟如下所示:

(1)根據實際情況,選取有關圍巖物理力學參數。

根據之前試驗數據,選取圍巖的彈性模量E、泊松比μ、圍巖密度等參數。

(2)判斷隧道深淺埋,計算隧道周邊原始地應力。

根據設計規范,按照荷載等效高度判定隧道深淺埋分界。

式中,Hp——淺埋隧道分界深度(m);hq——荷載等效高度(m);q——深埋隧道垂直均布壓力(kN/m2);γ——圍巖重度(kN/m3)。

當埋深H小于或等于等效荷載高度hq時,垂直壓力視為均布:q=γ·H。

式中,q——垂直均布壓力(kN/m2);γ——隧道上覆圍巖重度(kN/m3);H——隧道埋深(m)。

側向壓力e按均布考慮時,其值為:

式中,e——側向均布壓力(kN/m2);Ht——隧道高度(m);φc——圍巖計算摩擦角(°)。

(3)用ANSYS 2012進行建模前的參數設定。

選擇SOLID實體單元,定義單元類型為PLANE 82,采用分析方式為平面應變模型PLAINSTRAIN,定義材料屬性輸入圍巖相關參數E、μ、密度等。

(4)建立模型和劃分網格

依照隧道輪廓線創建各個關鍵點,并依次連接,并通過布爾運算生成隧道模型,然后劃分網格,實現有限元劃分。

(5)施加荷載和約束

沿ΔX、ΔY、ΔZ方向施加約束,在周邊施加前面計算的地應力荷載以及重力荷載,其余荷載根據前面3個階段分別加上。

(6)求解計算

選擇塑性分析類型對模型進行有限元分析求解。分別進行初始狀態、開挖階段、支護階段求解。

(7)對結果進行相關處理

控制單位類型后,繪制結構變形圖以及應力分布云圖。

(8)力學特性分析,確定圍巖塑性變形區半徑、界面的接觸壓力。

2.4 巖溶發育區與節理裂隙發育薄層軟巖變形控制技術分析

在K14+840.5~K14+777.5、K14+670~K14+589.4、K14+430~K14+502.4、ZK14+659.4~ZK14+587、ZK14+517~ZK14+444.6五個段落設置試驗段,以對既有的開挖方式進行改善,形成一種新的開挖方式,同時探究對巖溶區新的封口方式,支護鋼拱架剛性支護為剛彈性支護,結合鋼筋網、錨桿施作形成新型非對稱剛彈性支護,允許圍巖通過一定的變形釋放一定的圍巖應力,避免拱架扭曲變形。

(1)針對巖溶發育區與節理裂隙發育薄層軟巖圍巖的特點,允許鋼拱架有一定的柔性形變,采用可伸縮式鋼拱架。工作流程如下:

1)工字鋼連接板由4個高強螺栓連接改成1個橡膠墊塊和1個限位鋼箱連接,橡膠墊塊尺寸為200 mm×150 mm×40 mm,限位鋼箱尺寸為250 mm×200 mm×100 mm。

2)限位鋼箱通過工字鋼的兩邊的定位錨桿焊接固定,緊貼巖壁安裝。

3)限位鋼箱安裝好后,下部工字鋼連接板裝入限位鋼箱內,下部工字鋼外邊緣與鋼箱外壁焊接為固定端,后安裝上部工字鋼為活動端。

4)邊墻位置設置完成可伸縮式鋼拱架后,為單因素分析拱頂圍巖下沉量對拱架內力影像,要求限制拱腳水平收斂,在拱腳位置設置臨時鋼架作為橫向支撐,確保單一變量,待分析完成后,對臨時拱架進行拆除。

(2)非對稱式錨桿支護試驗

進行不同錨桿布置形式、長度、數量、直徑的對比試驗研究,以期得到新型錨桿參數研究方案。施工工藝流程如下:

1)錨桿加工、除銹、涂油。

2)鉆孔:孔徑42~50 mm,孔深不小于桿體有效長度且不大于有效長度30 mm。

3)吹孔,用桿體藥卷送至孔底,然后插入錨桿桿體。

4)桿體插入完畢15 min后,安裝墊板、螺母、臨時固定桿體。錨桿拉拔力大于10 kN(一般藥包送入完畢后0.5 h)后,擰緊螺母。

藥卷錨桿試驗流程如下:

1)由開挖班人員進行錨桿孔鉆孔,鉆孔時,首先鉆拱圈頂孔,再逐次向下鉆孔。

2)由一人手持鑿巖機,一人扶鉆桿定位鉆桿起鉆點及調整鉆孔方向,待鉆孔鉆進10 cm左右時,扶鉆桿人不再繼續扶鉆桿,鉆孔時跳孔開鉆,即先鉆奇數孔,再鉆偶數孔。

3)成孔后立即用高壓風吹孔,吹孔完成后,支護班組立即用炮棍將完全潤濕的錨固劑送入孔內,并裝滿孔眼。

4)將超前錨桿或系統錨桿打入孔內。

5)打入孔底后立即安裝墊板及螺母,將墊板及螺母臨時固定,30 min后將墊板及螺母擰緊。

6)在鎖腳錨桿施工時,尤其要將鎖腳錨桿鉆孔方向斜向下,鎖腳錨桿與鋼拱架必須連接牢固。

(3)非對稱式雙層鋼筋網支護試驗

進行不同鋼筋網鋼筋直徑、網格間距、鋪掛層數的對比試驗研究,探究試驗段內新型鋼筋網試驗方案。根據設計要求,隧道V級初期支護鋼筋網采用Φ8/Φ10鋼筋,網格尺寸:Ⅴ級圍巖為Φ8/Φ10鋼筋15 cm×15 cm/20 cm×20 cm/25 cm×25 cm。

施工工藝流程為:鋼筋除銹→鋼筋網制作→鋼筋網成品存放→鋼筋網轉運→鋼筋網掛網→安裝質量檢查。

試驗流程如下:

1)鋼筋網加工制作

制作鋼筋網片時,先用鋼筋調直機把鋼筋調直,再用鋼筋切割機將調直光圓鋼筋切為2.5 m橫筋及2 m豎筋,分類擺放整齊。將橫向鋼筋和縱向鋼筋按照間距擺放在鋼筋加工平臺上,逐點焊接縱橫筋交點。焊成間距15 cm×15 cm/20 cm×20 cm/25 cm×25 cm、長2.5 m、寬2 m的鋼筋網片,最后使用時將鋼筋網片整體運到洞內牢固焊接在錨桿、鋼拱架上。

1)鋼筋網成品存放

鋼筋網片成品需妥善存放于指定場地,遠離加工區,避免潮濕環境,以預防銹蝕、污染及變形,確保其質量與性能在存放和運輸過程中不受損害。

1)鋼筋網安裝

安裝鋼筋網片時,從上至下依次安裝,根據現場情況加密或采用雙層網片,并保證搭接長度,搭接鋼筋網片用扎絲簡易固定。鋼筋網應隨受噴面起伏鋪設,與受噴面的最大間隙不宜大于30 mm。

(4)新型復合式濕噴技術研究試驗

試驗流程如下[4]:

1)安裝調試混凝土噴射機后,安裝10 mm篩孔的振動篩于料斗,防超粒徑骨料進入。噴射前,修整巖面,清除松動巖塊,鑿除欠挖部分,用噴射混凝土補平超挖處。用高壓水或風清掃巖面,確保無水潮解巖層。檢查噴射機工作正常后,進行噴射試驗,一切正常即可開始混凝土噴射工作。

2)在混凝土噴射送風前,需先開啟計量泵并確保噴嘴朝下,防止速凝劑進入輸送管,從而避免高壓混凝土拌和物堵塞速凝劑環噴射孔。送風后,應將風壓控制在0.15~0.2 MPa范圍內,風壓過低會導致粗骨料無法沖入砂漿層而脫落,風壓過高則會增加回彈量。

3)為確保噴射混凝土的厚度和質量,分兩次完成:初噴和復噴。以濕噴為主,含水量大時采用潮噴。混凝土在洞外拌和站制備,由混凝土輸送車運至噴射地點。

4)初噴在刷幫、找頂后進行,混凝土厚度控制在4~5 cm,迅速封閉圍巖。放炮后,人工在渣堆上實施噴護。

5)復噴在初噴混凝土層及加固圍巖保護下,完成立拱架、掛網、錨桿工序后進行,采用濕噴工藝,由噴射機械手施工,可減小回彈量、粉塵,降低環境污染。

6)噴射混凝土分段、分片、分層,自下而上,從無水或少水至有水或多水地段集中。多水處設導管排水。噴頭與受噴面垂直,距離1.5~2.0 m。

7)鋼架與巖面間隙用噴射混凝土充填密實,噴射順序自下而上對稱進行,先噴鋼架與圍巖間空隙,后噴鋼架間,確保鋼架被混凝土覆蓋,保護層不小于4 cm。

8)噴射前需對受噴面凹處進行找平處理,隨后將噴頭以螺旋形軌跡緩慢均勻移動,每圈重疊前圈的一半,繞圈直徑約為30 cm,以確保噴射出的混凝土層面平滑順直。

3 喀斯特地貌區隧道施工質量控制措施

喀斯特地貌區隧道施工質量控制措施包括以下幾個方面[5]:

(1)詳盡的地質勘查與評估:施工前應進行高精度、全方位的地質勘查工作,利用先進的物探技術手段,準確揭示地層結構、巖溶發育情況及地下水分布特征。

(2)動態優化的設計與施工方案:針對喀斯特地貌區特有的軟弱破碎圍巖和地下水豐富等問題,采用動態設計方法,根據現場實際情況實時調整支護參數和開挖方案。

(3)嚴格細致的地下水管理:建立完善地下水監控系統,實時監測地下水位變化,預測可能出現的突涌水現象,并采取有效的疏排水、封堵或改道等措施進行處理。

(4)精細化的施工過程監控與質量檢測:利用現代監測技術實現對隧道開挖、支護、襯砌施工等全過程的動態監控,及時發現并解決潛在的質量問題。

4 結語

該文圍繞喀斯特地貌區軟巖大斷面隧道施工關鍵技術進行了全面而深入的研究。通過科研攻關,成功構建了一套喀斯特地貌區軟巖大斷面隧道施工關鍵技術體系。在實際工程應用中,此關鍵技術顯著提升了隧道施工安全性,有效地解決了軟巖大斷面隧道在喀斯特地貌區施工過程中的諸多難題。

鑒于喀斯特地貌的多樣性和復雜性,后續研究還需進一步完善與優化相關技術,并積極開展更多實地應用研究,以期更好地適應各類復雜的喀斯特地質條件。

參考文獻

[1]李新明,張春龍,桂磊.喀斯特地貌巖溶發育區隧道施工安全技術研究[J].中國安全生產科學技術,2021(S2):74-79.

[2]吳常燦.喀斯特地貌隧道串珠狀環向連續溶洞處理技術研究[J].建筑技術開發,2019(4):101-102.

[3]黎卓勤,余意,青志剛.喀斯特地貌條件下山區高速公路隧道施工方案優化[J].公路,2018(11):326-328.

[4]張志彬.喀斯特地貌山區隧道不良地質災害防治技術[J].四川水泥,2017(6):36.

[5]韋世明,李大超.喀斯特地貌山區隧道不良地質災害防治技術探討[J].西部交通科技,2013(5):56-59.

收稿日期:2024-02-23

作者簡介:張桂鑫(1990—),男,本科,工程師,從事高速公路施工管理工作。

通信作者:毛乙丁(1990—),男,本科,工程師,從事公路、鐵路工程管理、成本控制相關工作。