下運帶式輸送機防飛車阻尼托輥設計

摘 要:本文針對下運帶式輸送機飛車問題提出了一種防飛車阻尼托輥設計方案,分析了離心裝置在托輥運行中的動力學過程,進行了阻尼托輥結構設計,并利用Adams軟件對其工作過程進行了動力學仿真,解決了求解離心機構彈簧剛度的核心問題。動力學仿真分析結果表明,防飛車阻尼托輥可有效防止帶式輸送機超速運行,并避免飛車事故發生。

關鍵詞:下帶式輸送機;防飛車;阻尼托輥;動力學仿真

中圖分類號:TD 528" " " " 文獻標志碼:A

1 帶式輸送機飛車存在的問題

帶式輸送機飛車是指向下運輸的帶式輸送機傳動條件失效,電動機制動力矩短時間內急劇下降,帶式輸送機在物料自重作用下急劇加速運行的現象。帶式輸送機是一種大慣量設備,飛車會造成膠帶斷裂、機械部件損壞等事故,嚴重時會發生人身傷亡事故[1]。

為避免該類事故發生,本文設想在帶式輸送機托輥上增設阻尼裝置,當帶式輸送機發生飛車或者有飛車傾向時,阻尼裝置即產生制動力,防止帶式輸送機速度過快,發生飛車事故,并能保證在正常帶速下帶式輸送機的托輥阻力與正常托輥相當。

2 離心式阻尼托輥方案

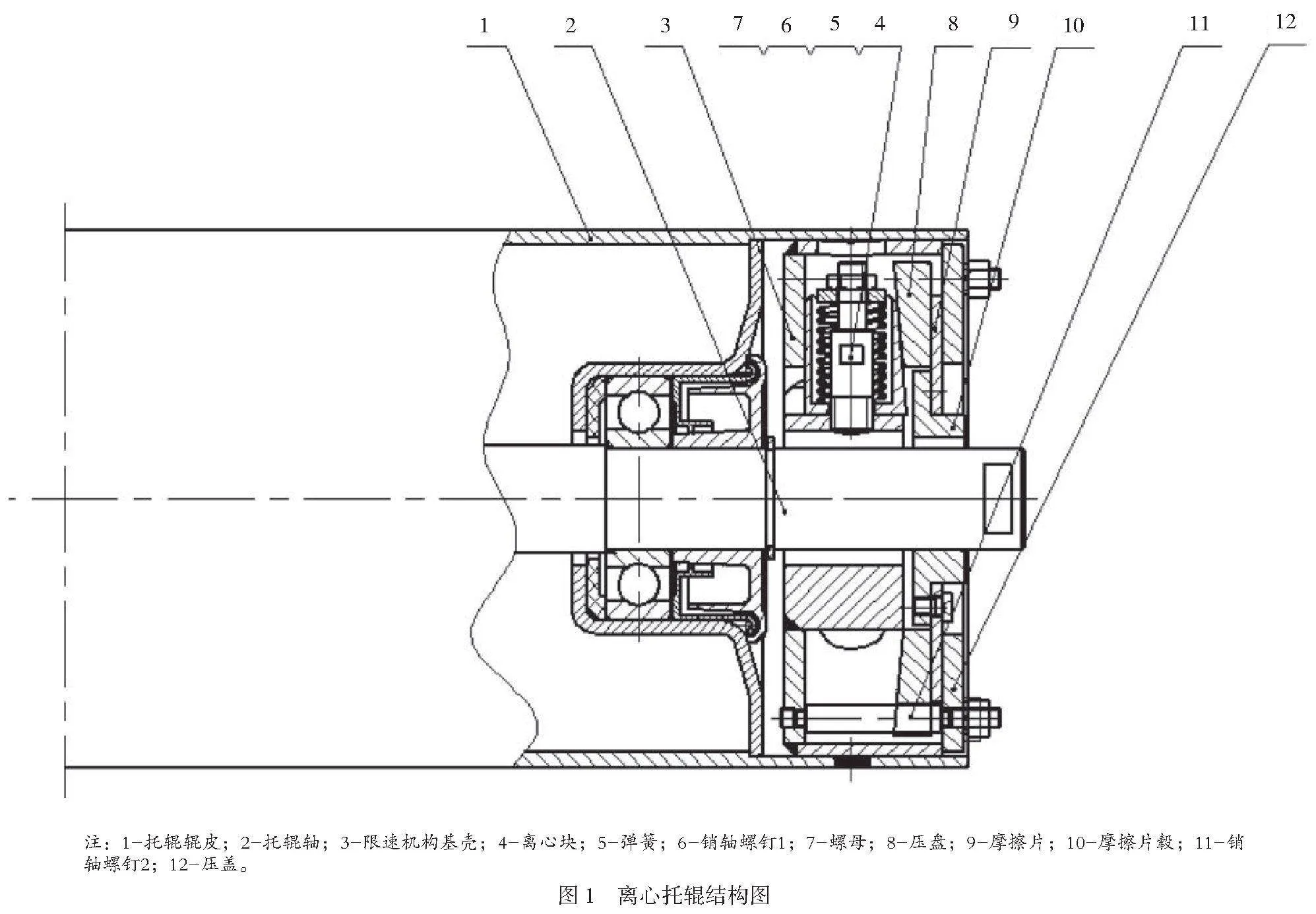

防飛車離心阻尼托輥結構如圖1所示,基本結構與常規托輥基本一致,只是增加了限速機構。托輥主要由輥皮、軸承座、軸承、密封和托輥軸組成。限速機構由限速機構基殼、錐面離心塊、彈簧、銷軸、壓蓋、錐面壓盤、摩擦片和摩擦片轂等部分組成。基殼與輥皮連為一體隨輥皮轉動。基殼內設置空心的錐面離心塊,離心塊經銷軸與基殼連接,在離心力作用下可沿輥子徑向移動。離心塊內部設置壓縮彈簧并套裝在銷軸上。錐面壓盤經3條銷軸螺釘2與基殼連接,并能沿輥子軸向移動。摩擦片固定在摩擦片轂上,摩擦片轂與托輥軸通過鍵連接。

從阻尼托輥的結構可以看出,限速機構除了摩擦片轂和摩擦片外均與輥體相連并隨輥體轉動,摩擦片轂和摩擦片則與托輥軸通過鍵連接并與輥體保持相對靜止,整體結構與普通托輥大體一致。因此只要保證外形安裝尺寸與標準輥子一致,若干個限速托輥就可以組成各種槽型的托輥組,滿足帶式輸送機各種工況的需要。此外,限速機構只在超速過程中動作,在正常工況下不動作,對摩擦制動機構來說具有實用價值。如果摩擦制動機構一直動作,對摩擦片材料和托輥的空間散熱性要求太高,就會造成長距離輸送機大量托輥的可靠性降低和輥子直徑過大不具備產業化條件的問題。

在目前市面上常見的阻尼托輥中,無論輸送機是否超速,其制動阻力始終存在,輸送機的運行阻力增加,造成了電能浪費和輸送帶無效磨損。上述對阻尼托輥的設計是為了防止飛車事故發生,并在正常運行情況下不增加輸送機正常運行阻力。

正常工況下,托輥輥皮外圓線速度與輸送帶保持一致且不超過設定速度值v0。此時,限速機構彈簧壓縮力與離心塊的離心力平衡,限速機構不動作。當帶式輸送機飛車事故發生時,托輥旋轉速度超過設定值,離心塊離心力大于彈簧力沿徑向向外移動,推動錐面壓盤沿軸向向外運動,進而推動壓盤與摩擦片接觸,形成接觸力Fq,即與旋轉輥皮連接的基殼與固定托輥軸連接的摩擦片間產生了制動力矩Mf。該制動力矩可使輥體轉速降低,從而達到制動減速的目的。

3 計算分析

為了求解離心塊與離心壓緊塊(壓盤)間的接觸碰撞力、離心壓緊塊(壓盤)與摩擦片間的接觸碰撞力,需要用到多體動力學理論。Adams中的接觸約束有2種,一種是碰撞約束,表示2個物體不接觸-接觸-分離的過程;另一種是連續碰撞接觸,可以將2個接觸的物體抽象成彈簧形式。當離心阻尼裝置中的離心力大到一定程度時,離心塊與離心壓緊塊、離心壓緊塊(壓盤)與摩擦片間處于連續接觸的狀態,采用第二種連續的接觸進行接觸定義,利用IMPACT函數法來計算2個物體間的接觸力[2]。

當考慮運動副的間隙作用時,機構運行過程中的運動副元素間的摩擦力(間隙運動副元素間的切向接觸力)不可忽略。在眾多的摩擦模型中,最基本的就是Coulomb靜態摩擦力模型,如公式(1)所示。

Ft=μdFn " " " " " " " " " " " (1)

式中:Ft為法向接觸碰撞力;μd為滑動摩擦系數;Fn為法向正壓力。

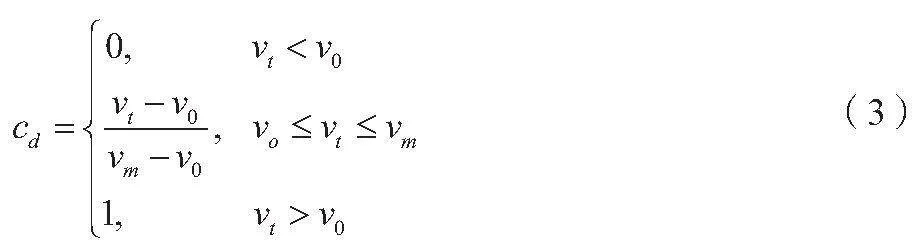

利用上述最基本的Coulomb摩擦模型得出的摩擦力與2個運動副元素的相對切向速度沒有關系,因此無法處理在不同切向速度下出現的不同摩擦狀態間的轉換問題。在離心阻尼裝置中,由于離心塊與離心壓緊塊、離心壓緊塊與摩擦片間存在相對速度,因此分析該摩擦效應時,需要另一種摩擦力算法,如公式(2)所示。

式中:cd為動態修正系數;v為實時速度的矢量。

cd如公式(3)所示。

式中:v0為靜摩擦臨界速度;vm為動摩擦臨界速度;vt為實時速度。

在上述變量中,法向接觸力可由公式(1)求得,其余各符號變量以參數形式輸入Adams軟件中,利用求解器進行求解,得到離心塊與離心壓緊塊、離心壓緊塊與摩擦片間的摩擦力。由于這些構件間的相對運動為轉動,因此本次求解得到的是摩擦力矩Mf,進而產生制動效果。

本文設計的離心阻尼裝置適用于φ159mm的托輥輥子,軸孔為φ40mm。為了布置限速機構,需要將輥子的軸承座沿軸向向中心移動,移動的距離需要滿足限速機構的功能要求,即布置空間要充足,尤其是離心塊的質量不能太小。并且移動距離也不能太大,否則輥子軸承的受力狀態就會發生變化,影響輥子的使用壽命,對帶式輸送機這種長時間連續工作的設備不利。在設計過程中,經過不斷放樣,初步確定軸向移動距離為60mm,能夠具備布置限速機構的條件。完成結構改變后,采用樣機試驗的方式對輥子壽命的影響進行檢驗。將離心塊設計成沿圓周方向均布的3個圓心角為120°的環狀結構,在離心塊弧中心位置開孔,用于布置彈簧、導向銷等零件。離心塊的外側面為8°錐面,與壓盤的外側8°錐面配合,當離心塊甩出時,可推動壓盤沿軸向移動并壓緊摩擦片。導向銷為三段式結構,中間導向部分直徑為φ12mm,下部與上部為M8螺紋,分別用于連接離心塊和調節彈簧的壓縮量。摩擦片為圓環結構,內側與摩擦片轂由螺栓連接,外側與壓盤和外殼直接接觸。

在上述空間布置條件和結構設計基礎上,利用creo進行三維建模,采用Q235B材質,離心塊質量最大為0.6kg。摩擦片材質采用浸漬金屬石墨,彈簧采用65Mn。利用Adams軟件進行仿真,將輥子與限速機構外殼合并為一個零件,離心塊與輪轂間采用移動副,摩擦片、摩擦片轂和托輥軸合并為一個零件。

假設在皮帶機正常運行過程中,托輥線速度為3.15m/s,當托輥的線速度超過3.465m/s(對應角速度為47rad/s)時,視為飛車發生。此時,圖1中的離心塊因離心力大于彈簧的壓縮力而向外移動,同時與離心壓緊塊相互擠壓、碰撞,產生接觸力,離心壓緊塊在接觸力的作用下沿軸向移動,開始碰撞、擠壓固定不動的摩擦片。離心壓緊塊與摩擦片產生法向接觸力和摩擦制動力矩,進而將托輥速度降至正常速度以下。

為了模擬上述工況,對輥子施加一個角速度ω,由0rad/s升至47rad/s。利用Adams軟件對離心阻尼裝置的接觸力和摩擦力進行求解。假設發生飛車后的20s托輥的速度降至安全范圍內,在Adams中模擬離心阻尼裝置的啟動加速過程。鑒于加速時間越長,求解速度越慢,為了簡化計算,選擇在0s~10s,將離心阻尼裝置的角速度由0rad/s升至47rad/s(對應線速度為3.6m/s)。離心壓緊塊與摩擦片的摩擦力矩Mf的求解結果如圖2所示。

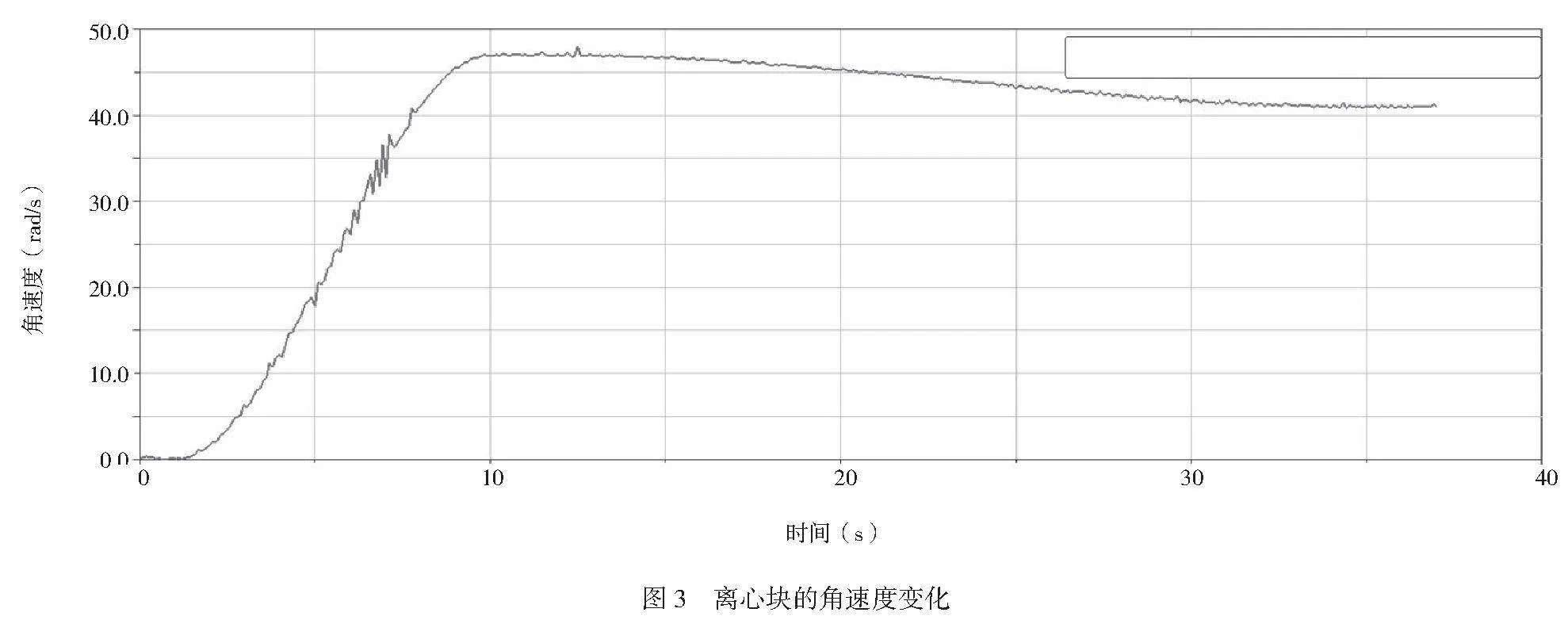

由圖2可知,在10s~12s,摩擦力矩為最大值,約為40N·m,離心塊與摩擦片碰撞接觸力為最大值。10s~12s以后摩擦力矩開始下降,制動開始,離心阻尼裝置的角速度降低,離心塊的離心力降低并開始回落,導致離心塊與離心壓緊塊的接觸力下降。測量離心塊的角速度如圖3所示。

由圖3可知,離心塊的角速度變化趨勢一致,在0s~12s加速至47rad/s,速度陡然上升,表明發生了飛車。此時,各個離心塊被甩到最外面的位置,接觸力為最大。在12s~35s,離心塊的角速度開始降低,制動開始,35s以后,速度為正常值,制動時間大致為23s。對離心塊角速度進行測量驗證了上述結論,同時也驗證了多體動力學模型的正確性。最后通過求解彈簧的變形量和彈力得到彈簧的剛度系數。

求解圖形限于篇幅原因不再詳細表述,僅描述結論。經過求解可知彈簧的變形量與彈力趨勢一致,說明求解結果正確,并且彈簧變形量為負值,說明彈簧處于被壓縮狀態。3個離心塊在離心阻尼裝置中呈120°對稱均布,在彈簧跟隨離心阻尼裝置轉動過程中,轉動角速度會時刻變化,導致離心力波動,加上彈簧自身的慣性,彈簧的形變量和彈力曲線也產生波動,但是能大致穩定在一個范圍內,從趨勢上證明了結果計算的正確性。

此外,彈簧的變形量在10s~12s為最大值6.6mm,此時的離心塊角速度最大,離心力最大,彈簧處于被壓縮狀態,制動開始。在12s~35s彈簧的變形量與離心塊角速度變化趨勢一致,符合要求。利用上述彈簧變形量與彈力曲線可得變形量與彈力間的線性關系,如公式(4)所示。

F=kx (9)

式中:k為彈簧的剛度系數;x為彈簧形變量。

求出彈簧剛度系數為4.5N/mm,可以認為當彈簧的剛度系數取值4~5時,均可以使離心阻尼裝置取得不錯的制動效果。

4 結論

在正常運行情況下,阻尼托輥可作為普通托輥正常運行,不會增加輸送機正常運行阻力。當帶速增至3.6m/s(超速15%)時,阻尼托輥開始制動。此外,雙速制動托輥制動不需要外接控制,簡單可靠,不會損壞輸送帶和帶扣,結構簡單,制造成本低,易于維護且通用性強,十分適用于下運帶式輸送機。

參考文獻

[1]王光炳.淺析下運帶式輸送機的制動與起動[J].煤礦機電,2001(1):31-34.

[2]鄭相周,唐國元.機械系統虛擬樣機技術[M].北京:高等教育出版社,2010.