基于MES系統的數字工廠調度方法研究

摘 要:為了適應制造業自動化、數字化改造的時代需求,本文以MES系統為核心技術,構建了制造業數字工廠的體系結構,實現了物理車間與數字車間的聯系。設計了一種多目標優化的物料調度方法,充分考慮了4種約束條件,包括距離運輸、運輸力約束、運輸量約束和權重約束,并以液壓支架下料過程為對象進行試驗研究。試驗結果證實了本文方法的有效性。

關鍵詞:MES系統;數字工廠;調度方法;液壓支架;下料試驗

中圖分類號:TP 311" 文獻標志碼:A

在數字化、網絡化和智能化技術日新月異的發展中,以人工智能、大數據分析以及云計算為代表的新興信息技術具有無可替代的作用,它們以前所未有的速度和廣度滲透到各行各業,并以其強大的賦能能力,對傳統行業進行全方位、深層次的重塑[1]。例如制造業以數字工廠這種全新模式,將物料供給、制造加工和物流配送等集成在數字化管理系統之下,顯著提升了制造業的產出效率。MES系統是數字工廠的重要組成部分,是一種用于監控和控制車間生產的計算機系統,可實時數據采集并分析,為數字工廠提供精細化管理和優化的基礎[2]。數字工廠利用MES系統對生產過程進行實時監控和管理,從而提高生產效率和產品質量。MES系統能夠有效連接管理層和車間執行層,形成生產計劃從指定、下達、執行到反饋/控制的閉環。還可以根據不同行業的特定需求進行定制,例如在機械加工、注塑和光學檢測等領域,數字化制造有助于提高技術含量和產品質量[3]。本文將對MES系統進行數字工廠框架設計,給出智能化的物料調度方法,并通過試驗加以驗證。

1 基于MES系統的數字工廠架構設計

數字工廠的構建思路是運用信息化技術、數字化技術,對制造業的供給系統、加工制造系統和配送系統進行數字化建模,從而形成虛擬數字工廠和實體物理工廠的對應。通過調度算法控制,使數字工廠和實體工廠間達到一一對應的關系。由此,在數字工廠端進行操作和控制,就可以最終演變為實體工廠的操作,從而提升制造加工和輔助環節的效率。

MES系統是Manufacturing Execution System的簡稱,意為生產執行系統。在信息化時代下,MES系統的核心是進行信息化、數字化建模,這一點與數字工廠的思想是一致的。通過設計信息化模型,實現從生產規劃到生產執行的統一。

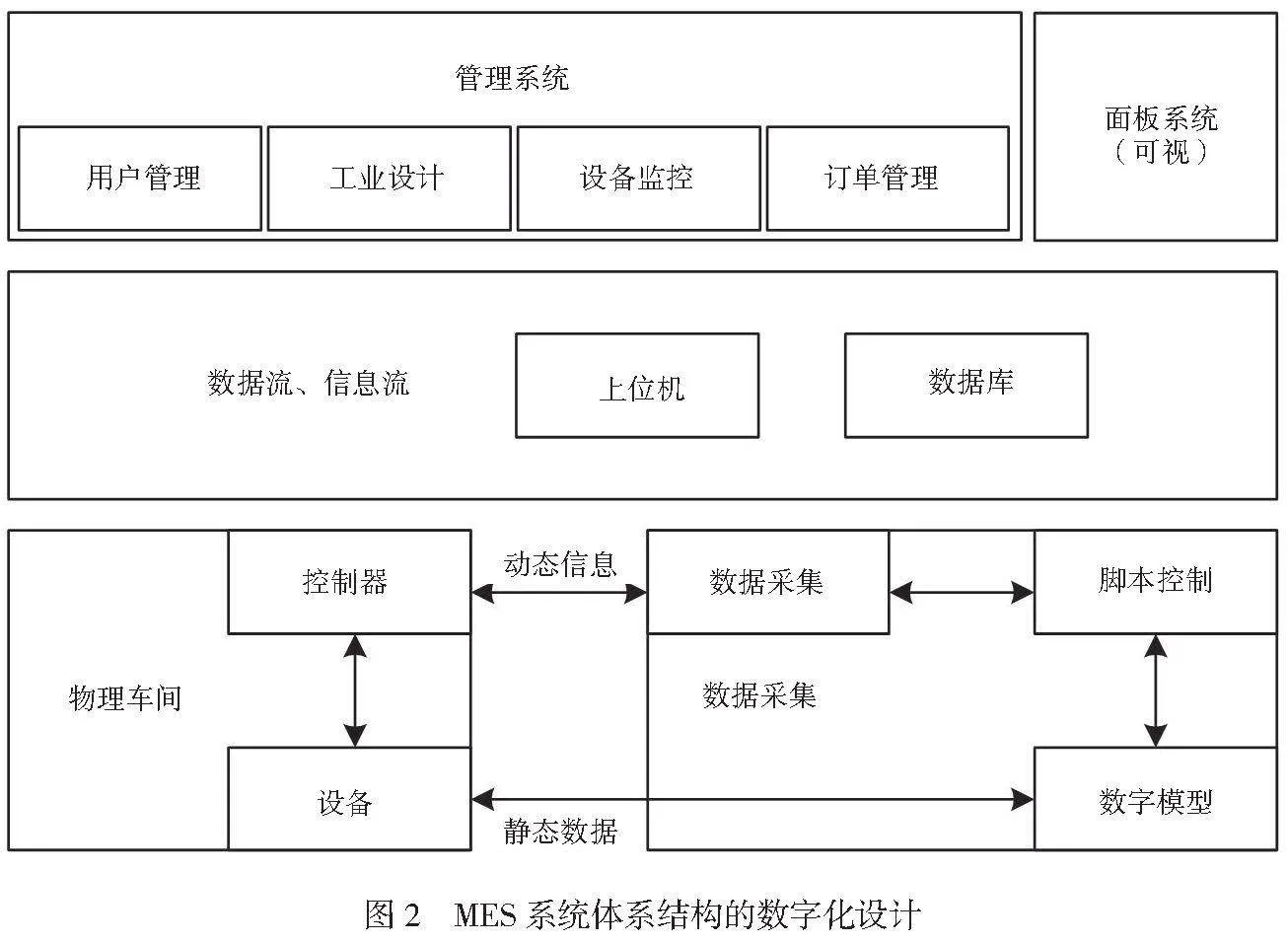

本文基于MES系統進行數字工廠的總體設計,提出多層次的MES系統常規體系結構設計。該系統包括多個層次,位于底部的層次偏向于設備、器材等硬件,位于上部的層次偏向于數據和管理。這些層次彼此連接,互為支撐,共同為制造加工的過程服務。常規的MES系統的體系結構設計框架如圖1所示。

常規的MES系統雖然利用層次間的關聯建立了軟件和硬件、數據和設備間的聯系,但是仍存在一些問題。1) 軟件和硬件間、數據和設備間缺乏一個信息化的可視可控的數字模型,無法承載更多信息,也無法實現工廠級別的擴容和拓展。2) 從整個控制過程、生產計劃到生產執行的演變,都無法進行可視化,高級管理者和設備間也無法直接對話,整個控制過程無法進行有效交互。3) 各級控制指令和任務的布置主要由人來完成,無法實現真正意義上的加工制造的自動化,也無法以最快的速度對現場條件的變化進行調整和應對。因此,本文從數字工廠的理念出發,對MES系統的體系結構進行了改造設計,結構如圖2所示。

與圖1相比,圖2中的MES系統體系結構更復雜,劃分出了明確的物理車間和數字車間,符合數字工廠從虛擬到實體的映射關系。利用靜態數據和動態信息的流動,最大限度地保持了2個車間信息、數據、操作和控制的一致性。此外,面板系統的配置使整個MES系統具備了可視化功能,也為控制者和操作過程間的交互提供了暢通的渠道。

2 基于多目標優化的物料調度方法設計

在制造業的數字工廠中,利用MES系統為物理車間配置所需原料、自動化完成調度和配送是一項非常重要的工作,直接決定了數字工廠能否順利、高效地完成預期的加工任務。本文將液壓支架的下料問題作為一個具體化的研究對象,來闡述制造業數字工廠物料調度方法的設計。

對于調度問題,需要調度的物料總量為多少,調度的距離有多遠,調度的物料總面積(工序)有多少,都是調度總體任務需要考慮的具體問題。因此,制造業數字工廠中的物料調度就演變為一個多目標優化模型。本文構建了如公式(1)所示的物料調度模型。

式中:M為制造業數字工廠物料調度總量;e為制造業數字工廠的第e次調度;n為制造業數字工廠的調度總次數;ρe為制造業數字工廠第e次調度對完成總體任務的權重;Le為制造業數字工廠第e次調度的調度距離;Ae為制造業數字工廠第e次調度的物料量。

當公式(1)所示的多目標優化模型應用于制造業數字工廠的物料調度時,還需要滿足多項約束條件,才能保證調度算法在自動運行的過程中不超過邊界。

多目標優化模型中的約束一:每一次物料調度不能超過運輸力的邊界,該約束的數學表示如公式(2)所示。

σ1≤σe≤σ2 (2)

式中:σe為第e次調度的實際運輸力的數值;σ1為第e次調度的最小運輸力;σ2為第e次調度的最大運輸力。

多目標優化模型中的約束二:每一次物料調度不能超過運輸距離的邊界,該約束的數學表示如公式(3)所示。

s1≤se≤s2 (3)

式中:se為第e次調度的實際運輸距離的數值;s1為第e次調度的最小運輸距離;s2為第e次調度的最大運輸距離。

多目標優化模型中的約束三:每一次物料調度不能超過運輸量的邊界,該約束的數學表示如公式(4)所示。

A1≤Ae≤A2 (4)

式中:Ae為第e次調度的實際運輸量的數值;A1為第e次調度的最小運輸距離;A為第e次調度的最大運輸距離。

多目標優化模型中的約束四:每一次物料調度不能超過調度權重的邊界,該約束的數學表示如公式(5)所示。

w1≤we≤w2 (5)

式中:we為第e次調度的實際調度權重;w1為第e次調度的最小權重;w2為第e次調度的最大權重。

3 MES系統中的液壓支架下料調度測試試驗

上文分析了數字工廠和MES系統的關系,并以MES系統為基礎進行了常規體系結構設計和數字化體系結構設計。針對MES系統中的核心調度問題,設計了基于多目標優化的調度方法,構建了具體的優化模型,并給出了4個約束條件的邊界設定。為了驗證所提調度方法對制造業數字工廠物料調度的有效性,本文進行了試驗研究。

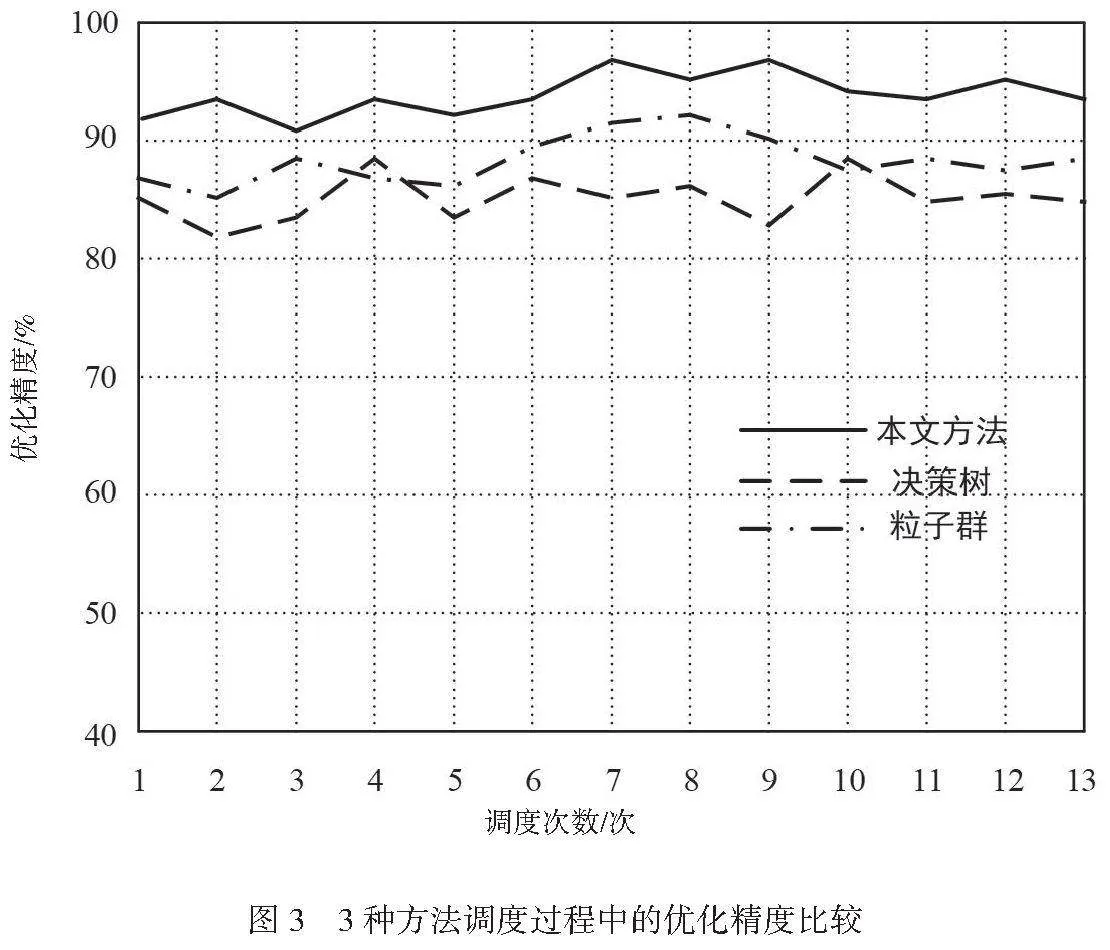

試驗以液壓支架下料過程的物料調度為對象,將基于決策樹模型的調度方法和基于粒子群模型的調度方法作為參照方法,與本文提出的多目標優化調度方法進行調度效果比較。第一組試驗主要比較3種方法在調度過程中的優化精度。優化精度是指每一次調度完成后,實際調度總量和目標調度總量間的相似程度,相似度越高,表明優化效果越好。經過13次調度后,液壓支架下料過程的調度優化精度比較如圖3所示。

從圖3可以看出,在13次調度中,本文提出的多目標優化調度方法的優化精度均為90%以上,明顯優于另外2種方法。次好的是基于粒子群的優化調度方法,最差的是基于決策樹模型的優化調度方法。這一組試驗以不同調度方法的橫向比較證明了本文方法對液壓支架下料調度的有效性。

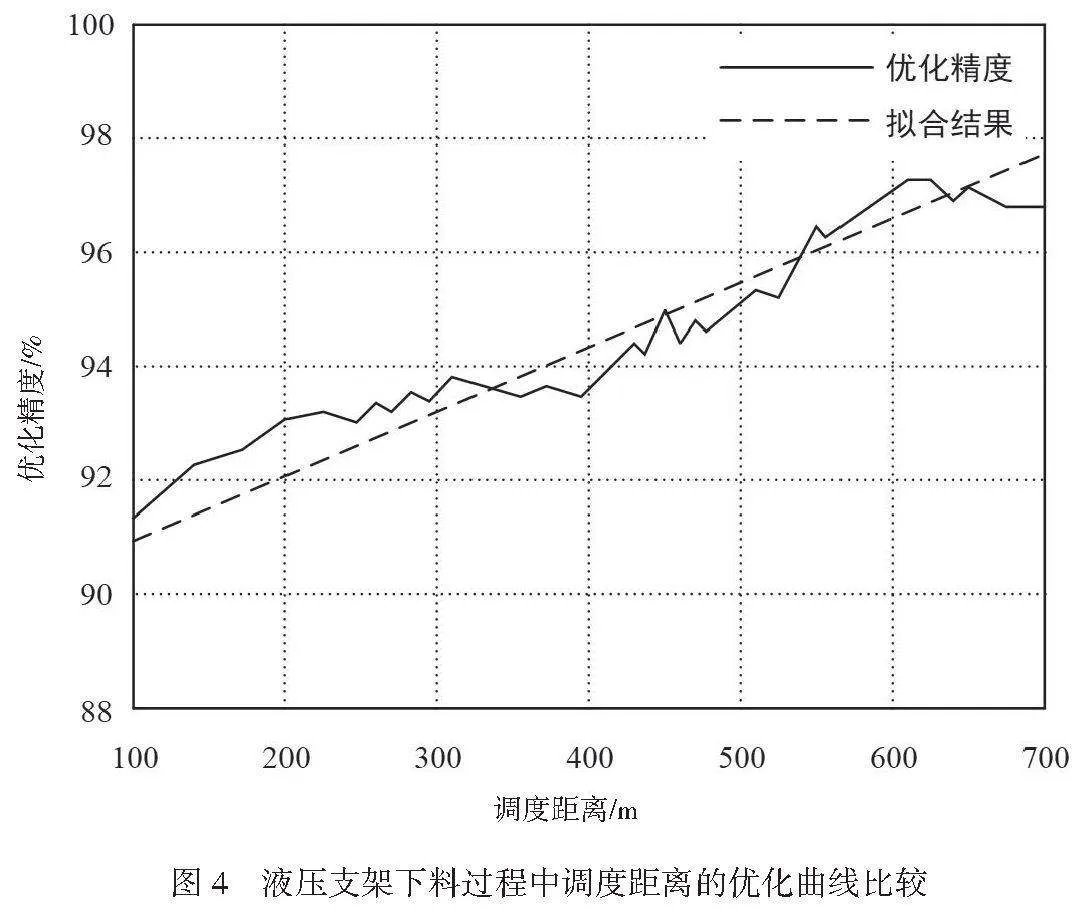

第二組試驗是從調度過程中的距離約束條件角度,只觀察本文方法的調度距離的變化。在試驗過程中,隨著調度總距離不斷增加,本文方法的優化精度越來越高。當調度過程接近尾聲時,調度距離的優化精度也達到了97%左右的水平。這一組試驗的結果曲線如圖4所示。

從第二組試驗可以看出,本文的多目標優化調度方法能夠根據調度過程逐漸調整優化精度,隨著調度過程持續,優化精度越來越高。

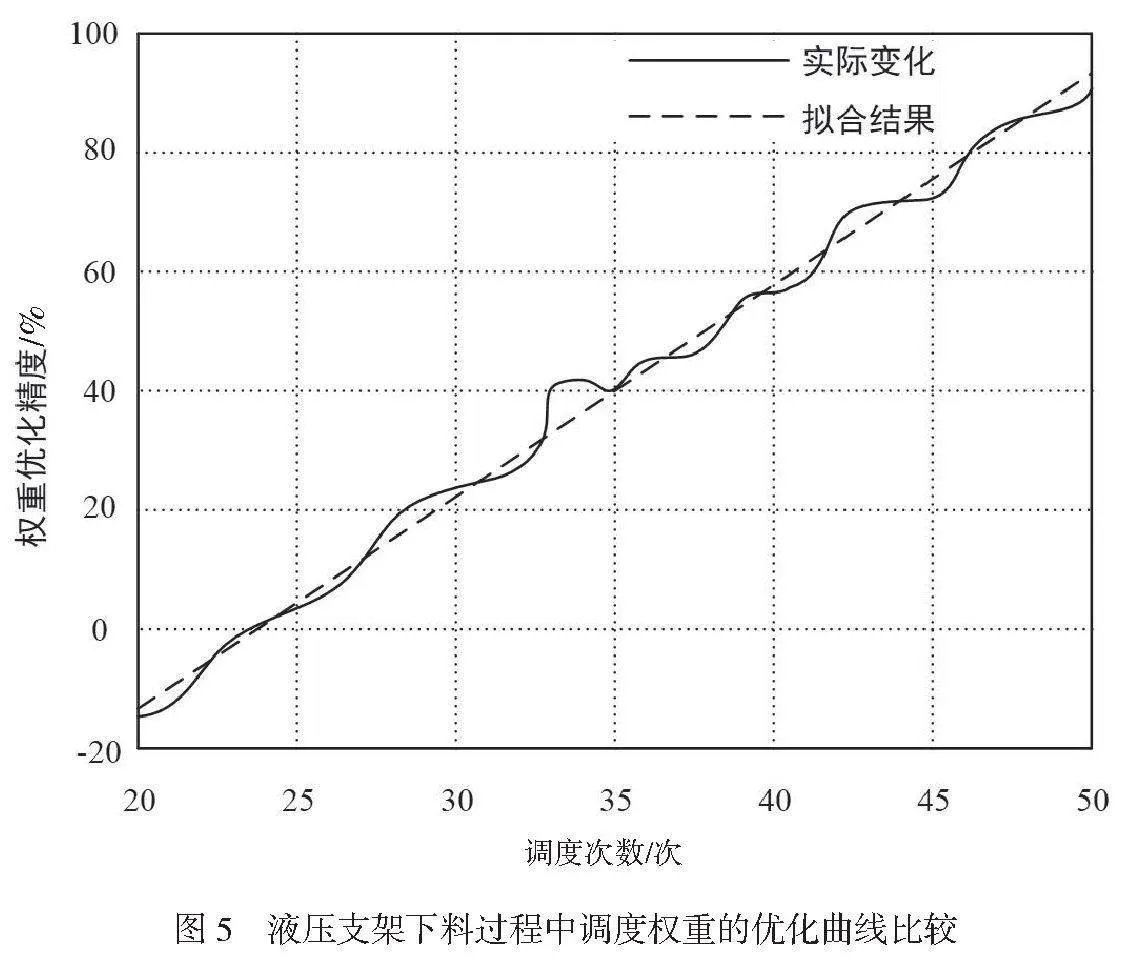

第三組試驗是從調度過程中調度權重約束條件的角度,只觀察本文方法調度權重的調整。在試驗過程中,隨著調度次數不斷增加,本文方法的權重優化精度越來越高。這一組試驗的結果曲線如圖5所示。

比較圖4和圖5可以看出,調度權重的優化幅度變化明顯大于調度距離的優化幅度。綜合上述2組試驗,再次證明了本文地多目標優化調度方法對制造業數字工廠物料調度的有效性。

4 結論

MES系統是數字工廠的重要組成部分,是一種用于監控和控制車間生產的計算機系統,可進行實時數據采集和分析,為數字工廠提供精細化管理和優化的基礎。數字工廠通過MES系統對生產過程進行實時監控和管理,從而提高生產效率和產品質量。本文以MES系統為基礎,分別進行了常規體系結構設計和數字化設計。其中,數字化體系結構對應數字工廠,將物理車間和數字車間有機地聯系起來。進而設計了基于多目標優化模型的物料調度方法,并應用于液壓支架下料過程的物料調度,試驗結果證明該調度方法具有有效性。

參考文獻

[1]程浙武,童水光,童哲銘,等.工業鍋爐數字化設計與數字孿生綜述[J].浙江大學學報(工學版),2021,55(8):1518-1528.

[2]高星海.從基于模型的定義(MBD)到基于模型的企業(MBE)——模型驅動的架構:面向智能制造的新起點[J].智能制造,2017(5):25-28.

[3]趙振,葉佩青.基于MES的智能制造系統設計[J].組合機床與自動化加工技術,2019(10):154-155,160.