火電廠熱能動力設備軸承同步伺服控制方法

2024-12-08 00:00:00孔會

中國新技術新產品

2024年9期

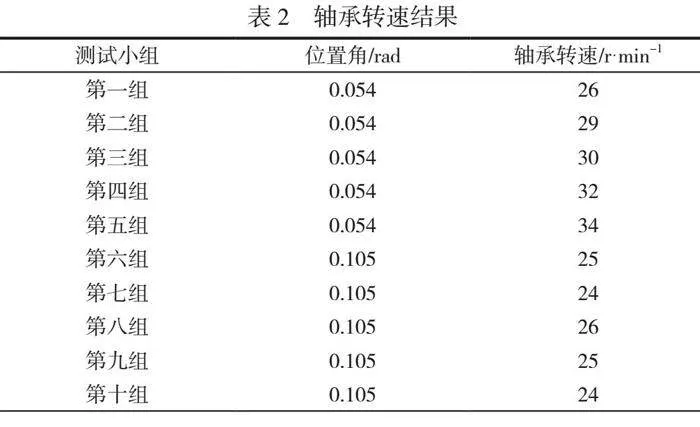

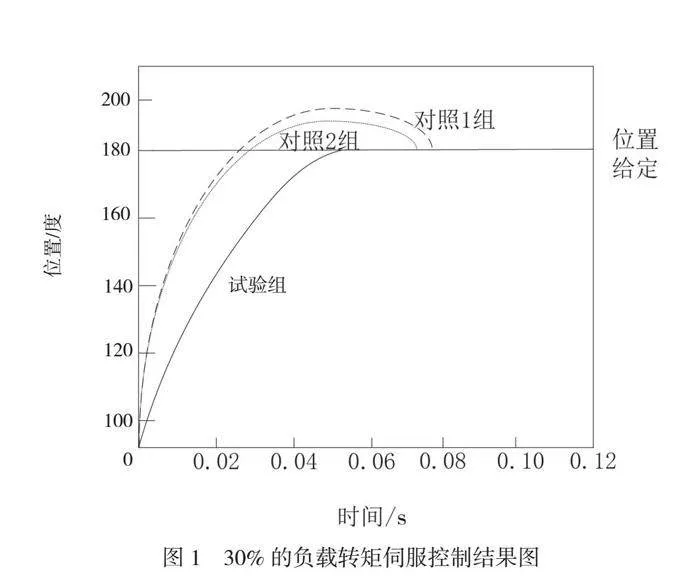

摘 要:為增強軸承的旋轉位置和速度控制精度,本文研究火電廠熱能動力設備軸承同步伺服控制方法。對采集的異常數據進行預處理,得出譜峭度最大值,運用濾波器進行降噪處理。采用時域分析方法提取振動信號特征參數。設計軸承轉動的同步控制系統,將軸承轉子各自由度為控制目標。引入神經元,提升控制系統的自適應性,運用PID控制器進行控制。通過阻尼系數反映超調的抑制程度,修正阻尼函數,實現控制器的伺服控制。試驗結果表明,使用該方法進行精確控制僅需0.06s,軸承轉速為28r/min以內,結果符合預期,取得了良好的控制效果。

關鍵詞:火電廠;熱能動力設備;軸承;伺服控制

中圖分類號:TM 383 " " " " " 文獻標志碼:A

軸承同步伺服控制是火電廠熱能動力設備中的重要技術,通過精確的軸承同步伺服控制,可以減少設備運行過程中的能量損失,提高設備的運行效率,有助于降低能源消耗,提高火電廠的發電效率,還有助于減少設備故障和維修成本,提高設備的可靠性和穩定性。采用先進的軸承控制算法和技術,需要實時監測設備的運行狀態并進行調整,以提高控制的實時性。因此,火電廠熱能動力設備軸承同步伺服控制方法具有能提高設備運行效率、增強設備穩定性、適應性強和實時性好等優點,對提高火電廠的發電效率和降低能源消耗具有重要意義。

目前,傳統的控制方法對不同工況和不同設備型號的適應性較差,需要針對不同的設備進行參數調整和優化,增加了維護和調試的難度[1],因此本文研究了火電廠熱能動力設備軸承同步伺服控制方法。……

登錄APP查看全文