狹窄場地下夾巖電站進水口大型門機拼裝設計研究

摘要:夾巖電站進水口門機存在安裝場地狹小、預留孔洞密集、高空臨邊作業多等不利因素,施工難度較大。針對該難點問題,對門機拼裝的技術參數和安裝場地條件進行了分析,制定了設備進場順序,提出構件按程序拼裝,確定了吊車型號和吊裝位置以及門形架內側加固方式。結果表明:按照設計的安裝程序和吊裝、臨時加固方案,施工方順利高效完成巖水利樞紐工程引水發電洞進水口雙向門機拼裝工作。研究成果可為其他類似工程提供參考。

關鍵詞:大型門機拼裝; 技術方案; 夾巖電站

中圖法分類號:TV547文獻標志碼:ADOI:10.15974/j.cnki.slsdkb.2024.S2.009

文章編號:1006-0081(2024)S2-0029-04

0引言

大型水利水電工程一般修建在高山峽谷中,受地形地理條件限制,大型設備尤其是雙向門機安裝施工難度較大。其中門形架拼裝尤為關鍵,安裝過程中的難點和安全風險基本集中在該階段,主梁吊裝、門腿豎起后的臨時加固措施是重中之重,是門機安裝的核心技術,也是方案評審、現場管控的重點。夾巖水利樞紐工程壩后電站引水發電洞進水口門機安裝的構件尺寸大、重量大,存在安裝場地狹小、預留孔洞密集、高空臨邊作業多等不利因素,需因地制宜制定科學的運輸、吊裝、臨時加固方案,才能順利安全完成門機安裝任務。本文針對該問題,對夾巖電站進水口門機拼裝方案進行了分析,提出了安裝對策。

1工程概況

夾巖水利樞紐及黔西北供水工程壩址位于貴州省西北部的長江流域烏江水系六沖河中游河段,工程開發任務以供水和灌溉為主,兼顧發電。水庫壩址控制流域面積為4 312 km2,夾巖水庫正常蓄水位1 323.0 m,死水位1 305.0 m,水庫總庫容13.23億m3,興利調節庫容4.34億m3,電站總裝機容量為90 MW,年均發電量2.20億kW·h,工程總體等別為Ⅰ等,屬大(1)型工程[1]。壩后電站發電引水系統布置在右岸山體中,進水口底板高程1 292.0 m,進水塔高37.2 m,平面尺寸30.0 m×18.8 m(長×寬),內設兩扇孔口尺寸5.4 m×37.2 m(寬×高)攔污柵和兩扇孔口尺寸6.8 m×6.8 m(寬×高)隔水門。引水發電洞進水口布置1臺雙向門式啟閉機,主要用于檢修閘門及液壓啟閉設備(如拉桿、液壓桿、機架等)的安裝和檢修,也兼用于清污機清污、攔污柵檢修提升及臨時設備的吊運等。門機型號為QPM 2×800 kN,主梁高13 m(小車軌道離地面距離),門機起吊方式為雙吊點,起重容量為2×800 kN。

2門機拼裝難點分析

2.1技術參數分析

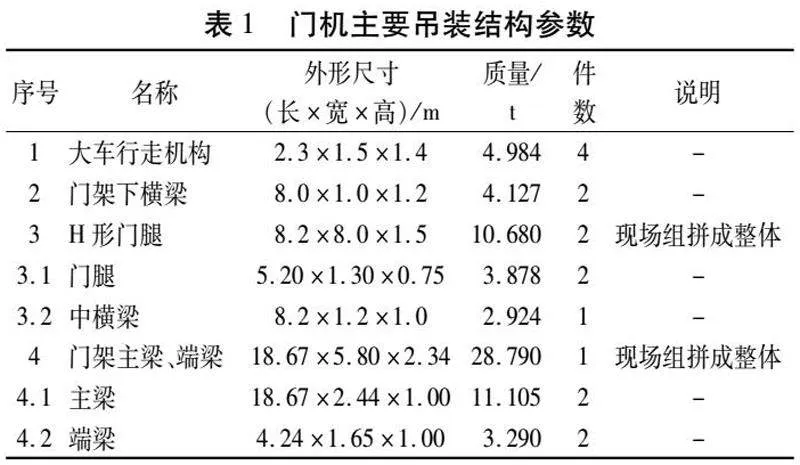

門機軌道跨距為17 m,“H”形門腿拼裝完成后外形尺寸為8.2 m×8.0 m×1.5 m(長×寬×高),質量為10.68 t,最大尺寸為主梁(含端梁),外形尺寸為18.67 m×5.80 m×2.34 m(長×寬×高),質量為28.79 t,主要構件外形尺寸及質量詳見表1。

2.2安裝場地條件分析

(1) 安裝平臺寬度為21 m,門機軌道寬17 m,軌道外側僅有2 m的安全距離。

(2) 平臺長31.8 m,布置有閘門孔、攔污柵孔、通氣孔、進人孔、電纜溝,右側布置液壓啟閉機室,檢修平臺有效使用空間為8 m×14 m。

(3) 交通橋寬7 m,承載能力50 t,交通橋是設備運輸的唯一通道。

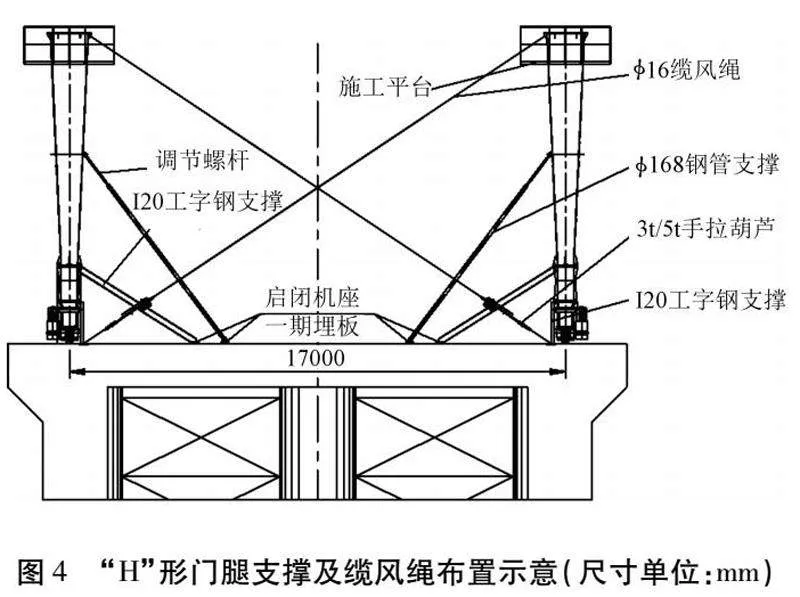

受上述構件尺寸較大及安裝場地條件限制,門機拼裝的難點有:① 吊裝設備選型不僅需滿足安全承載能力,還需滿足站位空間;② 門腿豎起后只能從內側單邊臨時加固,安全風險大;③ 主梁只能選擇在交通橋與檢修平臺直角區域挑空拼裝,安全風險大;④ 進水塔高37 m,臨邊作業安全風險大。門機現場實際施工面貌見圖1。

3安裝對策措施

3.1構件按順序進場

受拼裝場地限制,到場設備均只能臨時堆放在安裝場地之外,根據實際需要進行二次轉運,大型構件如門腿、主梁等受場地及交通橋承載能力限制,運輸車和吊車不能同時停放在安裝平臺,只能卸在交通橋上,采取卷揚機配合滾筒方式拖入拼裝場地。大車運行機構及“H”形門腿等構件各側擴大單元拼裝完成后,必須進行安裝及臨時加固,以騰出空間進行下一構件的拼裝。因此應制定周密的設備進場順序、拼裝程序,并對作業人員、吊車進行統籌協調,避免相互干擾、返工及吊車、人員窩工等。

根據拼裝程序,制定設備進場順序如下:① 左右兩側大車運行臺車及下橫梁為整體拼裝后安放在軌道上進行臨時加固,尺寸較小,可利用廠家的運輸車直接運到安裝場地,用35 t吊車卸車到拼裝位置;② 門腿及中橫梁外形尺寸較大,卸車至場外,先運入一側的兩根門腿及一根中橫梁進行拼裝、安裝、臨時加固,再安裝另一側;③ 主梁運入進行拼裝、吊裝、焊接;④ 小車運入進行拼裝、吊裝。

方軍 等狹窄場地下夾巖電站進水口大型門機拼裝設計研究3.2構件按程序拼裝

(1) 運行機構拼裝。單側大車運行機構主要由2個臺車(行走機構)、1根下橫梁組成。首先根據左右輪距及上下游位置在軌道上放點,并測量平面位置4個點的對角線,合格后依次將4個行走機構吊裝到位并采用工字鋼與預埋板臨時焊接定位,再將下橫梁與行走機構連接螺栓擰緊[1]。以同樣的方法將另一側的行走機構與下橫梁組裝好。

(2) “H”形門腿安裝。① “H”形門腿在地面組裝成一體,選用35 t汽車吊進行吊裝;② 由于安裝場地狹窄,先將一側門腿構件吊運至檢修平臺上拼裝成一體,拼裝完成后吊起與行走機構下橫梁連接,利用鋼管將門腿支撐牢固,同樣方式安裝另一側門腿;③ 門腿在吊裝之前,先在離門腿上連接面下及中、上橫梁1 m的位置搭設焊接平臺;④ 支撐只有在主梁與門腿高強度螺栓擰緊后,且相應尺寸調整合格,行走機構與軌道錨固后才能割除。

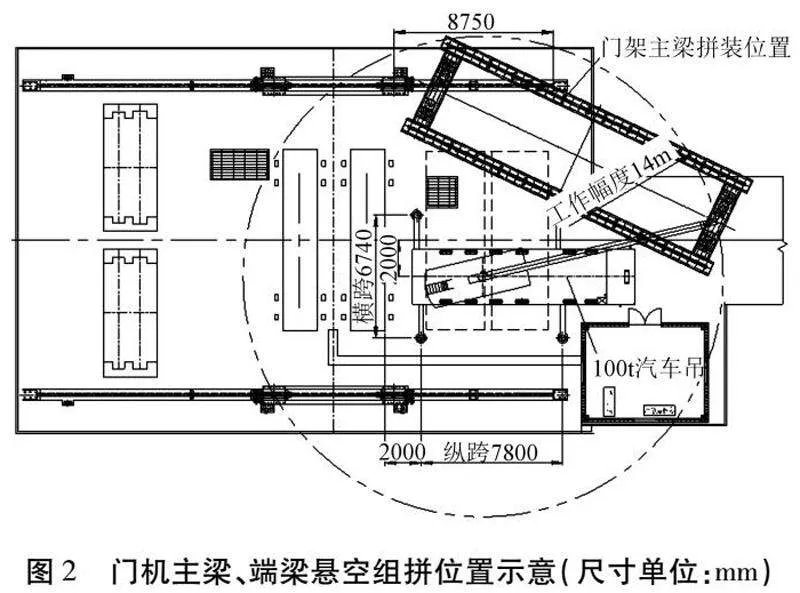

(3) 主梁(含端梁)安裝。① 主梁和端梁在檢修平臺上組拼成一個吊裝單元,采用100 t汽車吊進行組拼。由于受場地限制,主梁拼裝只能在交通橋與進水塔三角區域進行拼裝,一端搭設在交通橋上,另一端搭設在進水塔檢修平臺上,中間懸空,見圖2;② 待門腿調整合格并將支撐鋼管及纜風繩固定好后,方可吊裝至門腿上;③ 主梁(含端梁)吊裝調整就位并經檢測合格后進行焊接固定,未加固完成不得松鉤。

3.3吊車選型及站位

(1) 大車行走機構及下橫梁吊裝。門機安裝需利用預埋板進行支撐固定,大車行走機構吊裝位置應按一期埋板橫向中心線對稱布置。采用1臺35 t汽車吊吊裝,吊機靠近軌道布置,其軸線與軌道角度呈約30°。先吊一側,調整支撐固定好,按同樣方法吊裝另一側。由于現場場地狹小,汽車吊站位應嚴格按安裝方案設定的位置停放。35 t汽車吊支腿全伸尺寸為5.33 m×6.02 m,100 t汽車吊支腿全伸尺寸為6.74 m×7.80 m。大車行走機構及門架下橫梁卸車及吊裝:最遠工作半徑10 m,主臂長22 m,額定起重量為7.6 t,大于大車行走機構(4.964 t)或門架下橫梁(4.127 t),35 t汽車吊滿足卸車及吊裝要求。

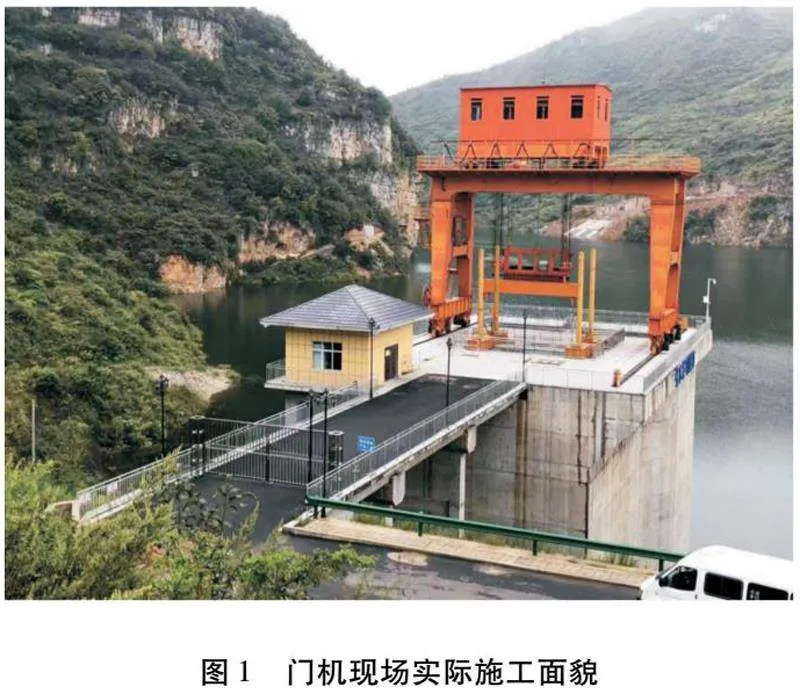

(2)" “H”形門腿吊裝。“H”形門腿由中橫梁及門腿組成,單件卸車后,在檢修平臺上層隔水閘門孔口下游側拼裝成整體,具體布置見圖3,采用35 t汽車吊配合進行組拼。“H”形門腿卸車及組拼:最遠工作半徑9 m,主臂長22 m,額定起重量為9 t,大于門腿(3.878 t)或中橫梁(2.924 t),1臺35 t汽車吊滿足卸車及組拼要求;“H”形門腿吊裝:最遠工作半徑6.5 m,主臂長22 m,額定起重量為15 t,大于“H”形門腿(10.680 t),1臺35 t汽車吊滿足吊裝要求。

(3) 門機主梁、端梁吊裝。門機主梁、端梁組合體采用100 t汽車吊吊裝,汽車吊縱向中心線與孔口中心線距離宜大于2 m,4條支腿避開樓板處。門架主梁、端梁卸車及組拼:最遠工作半徑14 m,主臂長32.25 m,額定起重量為20.3 t,大于主梁(11.105 t)或端梁(3.29 t),1臺100 t汽車吊滿足卸車及組拼要求。門架主梁、端梁吊裝:最遠工作半徑9 m,主臂長22.88 m,額定起重量為35.8 t,大于門架主梁、端梁組合體(28.790 t),1臺100 t汽車吊滿足吊裝要求[2]。

汽車吊選型需滿足吊裝承載及場地布置要求,型號盡可能少,避免吊車反復進場增加成本。因此該方案僅選用了35 t和100 t兩種型號的吊機。受場地狹小限制,吊車應嚴格使用方案中確定的型號并按劃定的位置站位。

3.4門形架內側剛柔加固

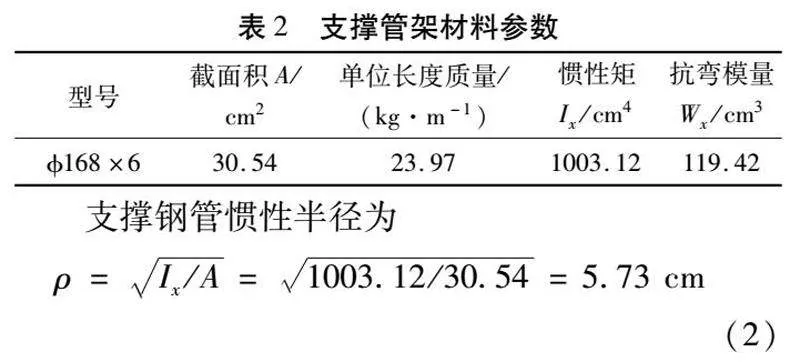

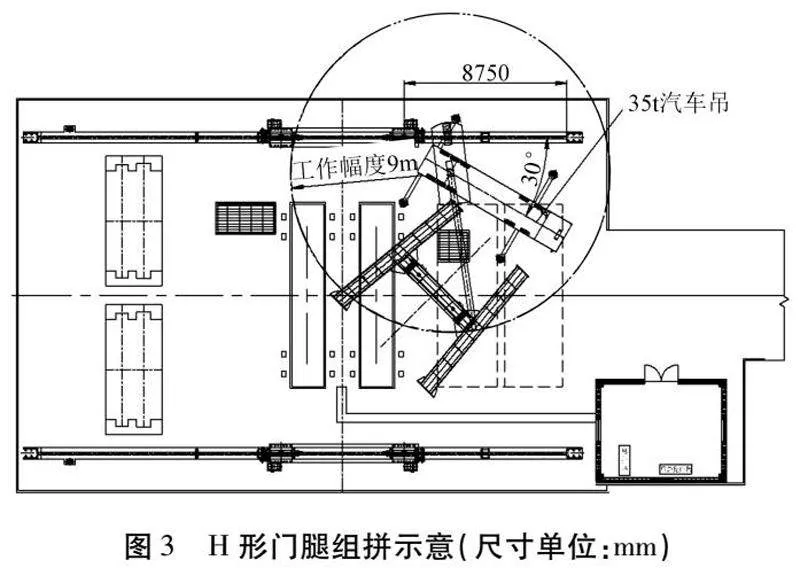

(1) 加固方式。考慮取水進口檢修平臺外側不能布置纜風繩,因此,在門腿吊裝到位與下橫梁螺栓擰緊后,除在內側布置纜風繩外,還應采用鋼管將門腿與檢修平臺上預埋鋼板支撐牢固[3](圖4)。由于只能在內側單邊進行臨時加固,剛性加固防止門腿向內側傾倒;采用柔性(即纜風繩)加固防止向外側傾倒。門腿就位后,其頂部上端面中心水平偏差應控制為100~300 mm,才允許支撐固定。單側鋼管支撐共設2處,鋼管支撐規格為168 mm×6,鋼管與門腿和地面基礎埋板間采用吊耳板與銷軸進行鉸接,門腿一側加固在中橫梁與門腿立柱交匯處,并在鋼管端部設置一調節螺桿,用于調整門腿垂直度,另一側加固在一期預埋板上。

(2) 支撐桿受力計算。支撐管受力情況見圖5,支撐桿采用168 mm×6焊接鋼管制作而成,長度L為8 020 mm,支撐管與地面埋板和門腿部位均采用鉸接。由于門腿就位后,內側布置有纜風繩控制其向外傾倒,支撐桿抗拉可忽略不計,受力計算僅考慮支撐桿受壓,假設門腿上端面中心吊裝就位后向內側傾倒按最大水平位移300 mm控制,則支撐位置最大位移偏移為200 mm,門腿重心位移L1為190 mm,支撐桿力臂L2為4 333 mm。經查設備廠家提供的施工圖,單側需支撐的重量分別為大車行走機構、下橫梁、門腿及中橫梁,其質量分別為9 967,4 127,3 878,2 924 kg,單根168 mm×6焊接鋼管支撐質量為

G=(9967+4127+3878+2924)/2

=10448 kg(1)

根據GB 50017-2017《鋼結構設計標準》,按b類,支撐桿穩定性系數ψ=0.311,滿足規范要求,本設計參數取值見表2。

長細比為λ=L/ρ=802/5.73=139.9<200 (3)

門腿上端面中心向內傾倒300 mm時,其支撐點位移為200 mm,支撐桿受力:

P=f1×G×L1/L2

=1.2×10448×190/4333

=549.76 kN (4)

式中:f1為風荷載系數。

支撐桿的穩定性校核:σ=P/(ψ×A)

=549.76×103/(0.311×30.54×10-4)

=5.79 MPa<[σ]設計(5)

式中:[σ]設計為ф168 mm×6焊接鋼管最大理論抗彎剛度,為215 MPa。門腿上端面中心最大水平位移300 mm時,168 mm×6焊接鋼管受力符合要求。

4結語

按照以上安裝程序和吊裝、臨時加固方案,施工方順利高效地完成夾巖水利樞紐工程引水發電洞進水口雙向門機拼裝,為后續小車、電氣設備安裝及負荷試驗奠定了基礎。對臨時加固措施及起重設備的計算及選型降低了門機拼裝的安全風險,值得其他類似結構及施工條件的門機安裝工程參考。

參考文獻:

[1]張平俊,譚其志.夾巖水利樞紐工程建設管理存在的問題探討及對策[J].水利水電快報,2020,41(9):1-3.

[2]凌光達,黃福藝,蔣廷軍.場地受限條件下大跨度門式啟閉機安裝實例[J].水利水電技術,2013,44(5):17-19.

[3]黃斌.大跨度、超高雙向門機快速安裝工藝解析[J].中國新技術新產品,2020(17):87-92.

(編輯:江燾,舒忠磊)