導流抑塵裝置降低二次揚塵的研究

摘 要:本文針對現有除塵器煙氣旁路導致的出口排放超標問題,提出了一種導流抑塵裝置。該裝置不僅能夠解決原除塵器氣流分布板底部與進口喇叭底板間隙,陽極板底部與灰斗面頂部間隙間煙氣流速過高,形成煙氣旁路的問題,還能將氣流導入除塵器電場內部,使旁路的粉塵實現二次荷電、收塵的過程,并使氣流不進入灰斗內部,保證灰斗內存灰不被二次擾動,防止出現灰斗內存灰二次擾動揚塵。

關鍵詞:旁路;導流抑塵;煙氣走廊;二次揚塵

中圖分類號:X 701" " 文獻標志碼:A

“十三五”以來,電除塵行業已經成為我國環保產業中能與國際廠商相抗衡且最具競爭力的行業,未來企業應主動融入國內、國際雙循環戰略的大格局中[1]。新時期要求煤電行業向爐煤種多變、負荷多變的實際情況以及低低溫解列依然能夠滿足粉塵排放標準要求的挑戰[2]。因此,常規電除塵器通常是被動適應,通過加大煙氣斷面以降低煙氣流速、增加電場數量以延長煙氣停留時間以及增加極板數量以提高收塵面積等被動適應手段來滿足不斷提高的煙塵排放標準要求。而上述何種技術手段均會導致除塵器能耗增大,與低碳節能的發展理念相悖。而一些低成本、高技術含量的除塵器補丁技術的應用既能夠保證除塵器超低排放的要求,又符合現階段低碳環保的全球發展理念。鑒于此,本文提出了一種導流抑塵裝置,并對其進行研究。

1 現有技術方案和技術缺陷

1.1 現有技術方案

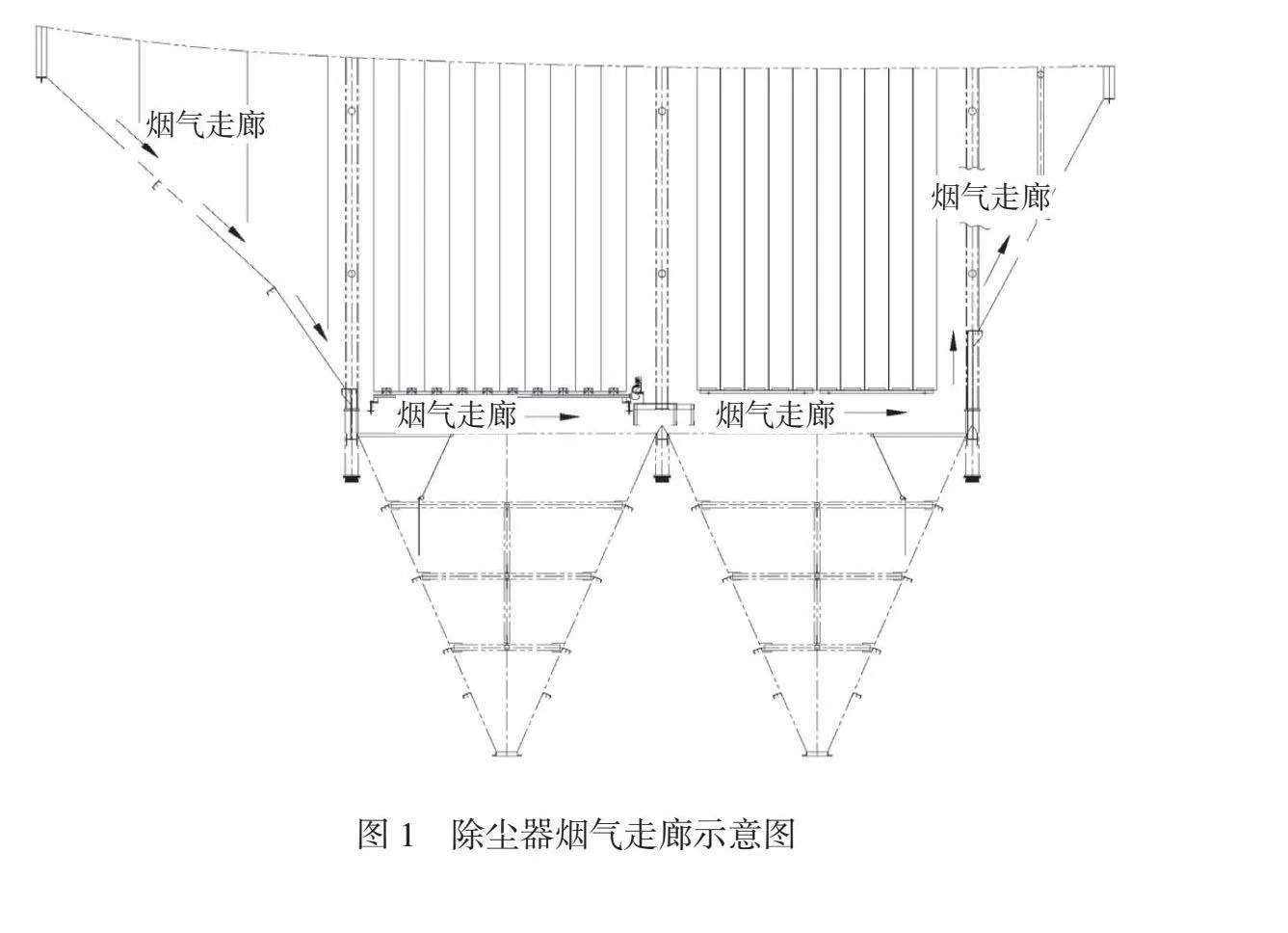

現有電除塵器雖然已經較成熟,但在一些細節方面還不盡如人意,具體如下所示。1)常規電除塵器在進口喇叭位置設置多層氣流分布板裝置,為防止積灰,其底部與進口喇叭底板間留有150mm~200mm的縫隙。2)為防止灰斗滿灰造成陽極板變形,同時避免陰極放電,陽極板底部與灰斗頂部留有一定間隙。3)為防止灰斗落灰造成二次揚塵和煙氣進入灰斗內部后擾動造成二次揚塵,在灰斗內部設置灰斗阻流板裝置。

1.2 現有技術缺陷

現有技術雖然能夠在一定程度上起到緩沖作用,但或多或少存在一定缺陷。1)作為氣流均布的一種手段,氣流分布板的作用是使煙氣進入除塵器前由無序狀態轉化為有序狀態[3],但出于防止積灰的考慮,在氣流分布板底部與喇叭底板間通常留有150mm~200mm的間隙,煙氣流經此區域時,流速將為電場區域的2~3倍,從而形成煙氣走廊,高速流經的氣流將攜帶走大量粉塵(如圖1所示)。2)灰斗頂部與陽極板底部間留有較大間隙,同樣存在高風速區,進而形成煙氣走廊,灰斗落灰造成的二次揚塵和經由氣流分布板底部煙氣走廊攜帶的粉塵等均將由此區域到達電場尾部,無法得到有效捕集,造成除塵器出口排放超標(如圖1)。3)雖然灰斗內部設置有阻流板裝置,但是其主要目的為防止氣流進入灰斗內部造成灰的二次擾動,并且其布置位置通常為前、后2個電場灰斗內,中間電場無設置,擾動的粉塵將隨煙氣走廊到達電場尾部,造成除塵器出口排放超標。

2 導流抑塵裝置研究

2.1 研究目的

基于分布板底部預留間隙、灰斗頂部與陽極板底部空間大、灰斗內部只有前/后電場安裝阻流板等現有技術存在的缺陷,本文研究了一種既能實現煙氣零旁路,又能防止粉塵堆積的裝置。其主要目的是使氣流最大限度地進入電場內部,防止形成煙氣走廊,提高除塵效率。

2.2 導流抑塵裝置組成

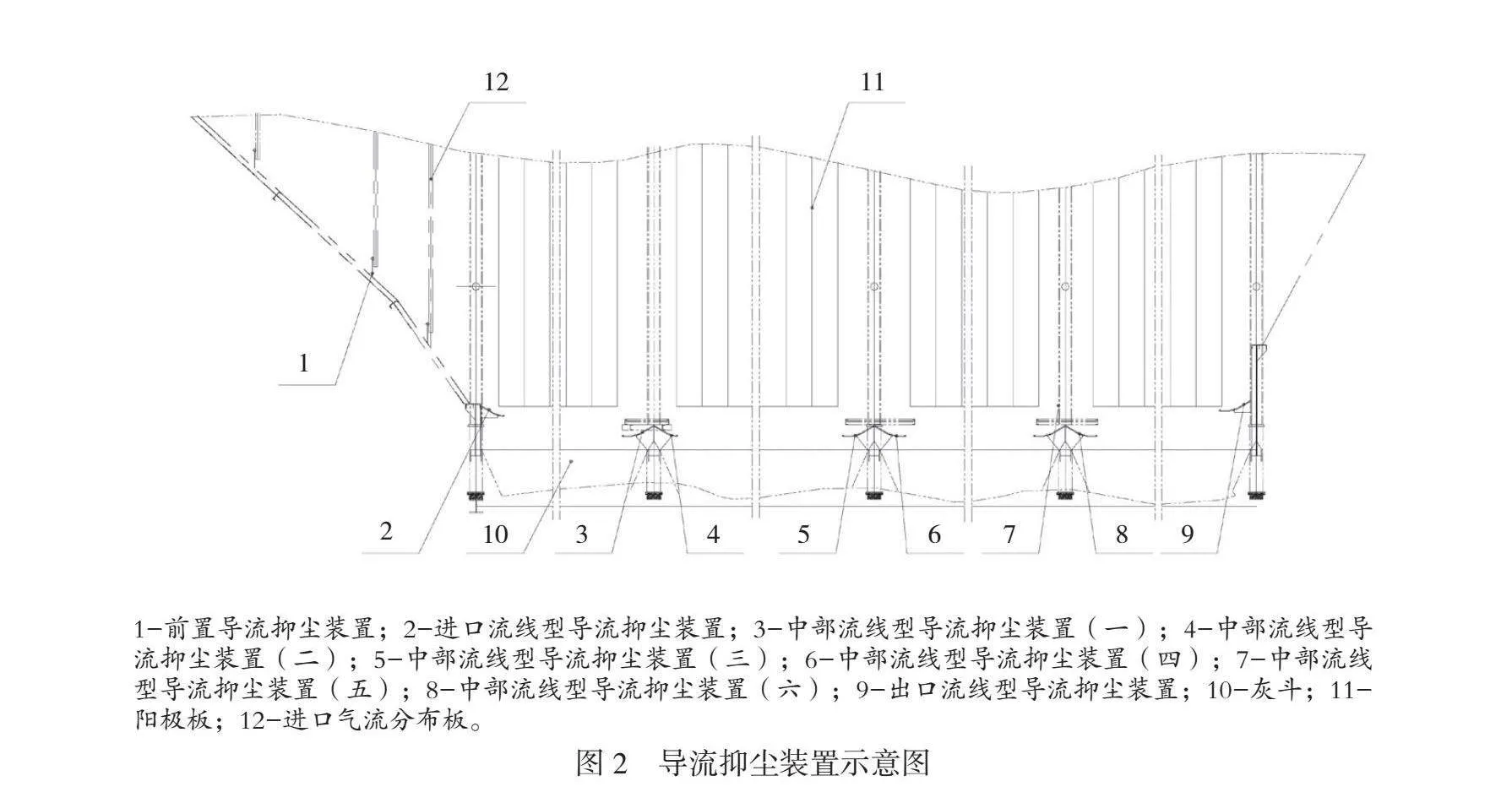

該裝置主體可分為以下4個部分:前置導流抑塵裝置、進口流線型導流抑塵裝置、中部流線型導流抑塵裝置以及出口流線型導流抑塵裝置。

本文通過與附圖對照方式進一步闡述該導流抑塵裝置,如圖2所示。

2.3 前置導流抑塵裝置

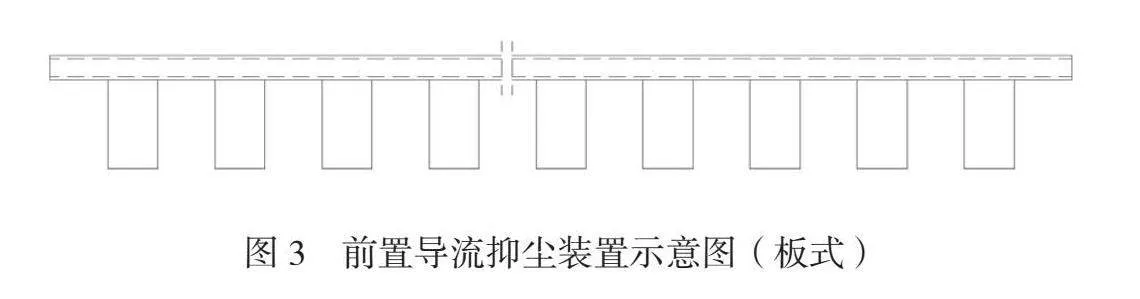

原則上,氣流分布板的安裝應覆蓋進口喇叭整個橫斷面,但考慮其對粉塵具有一定的攔截作用,因此其底部與喇叭底板留有150mm~200mm的間隙,防止積灰。正是該間隙的存在,導致該區域風速過高,進而形成煙氣走廊。基于上述不合理現象,本文在分布板底部安裝一定數量的前置導流抑塵裝置,其層數與分布板層數一致。鑒于此處入口粉塵濃度較高,前置導流抑塵裝置結構形式選用平板間隔布置的平板式,平板能夠覆蓋間隙高度,根據入口粉塵濃度、分布板結構形式以及飛灰特性確定平板和間隔大小,同時,在煙氣流經方向,將各層進行交錯安裝(如圖3所示)。

2.4 進口流線型導流抑塵裝置

氣流經過分布板底部后,在慣性和電場風速的作用下,一部分進入第一電場灰斗內部,對灰斗內存灰進行二次擾動,造成二次揚塵;另一部分在風速的作用下,沿陽極板底部、灰斗頂部間隙進入下一級電場煙氣走廊內。鑒于此,需要除塵器進口下端板頂部位置增設進口流線型導流抑塵裝置,目的是將氣流進行強制改向,一方面阻止其進入灰斗內部,對存灰造成二次擾動,同時抑制振打落灰造成的二次揚塵;另一方面使改向的氣流進入除塵器電場內部,實現粉塵荷電、收塵的過程。由于該進口流線型導流抑塵裝置布置于第一電場內部,粉塵濃度較高且具有氣流改向作用,其結構形式選取弧形梳齒板。根據入口粉塵濃度、一電場收塵效率、飛灰特性以及前端前置導流抑塵裝置的形狀統一確認該弧形梳齒板梳齒大小、間隔和梳齒數量,并根據第一電場柱距、電場有效長度等基礎參數計算確認弧形梳齒板長度(如圖4所示)。

2.5 中部流線型導流抑塵裝置(一)

電場風速作用下的氣流和部分紊流氣流到達第一電場末端時,由于原設計未采用導流、阻流措施,因此粉塵將在電場風速作用下進入第二電場,并在后續的電場中重復上述進程。鑒于此,在除塵器第一電場尾部、灰斗面頂部位置設置中部流線型導流抑塵裝置(一),其目的也是將氣流進行強制改向,一方面最大限度阻止氣流進入下級電場煙氣走廊,并抑制振打落灰造成的二次揚塵;另一方面使改向的氣流最大限度地進入除塵器電場內部,在后級電場實現粉塵荷電、收塵。該中部流線型導流抑塵裝置(一)同樣布置于第一電場內部,粉塵濃度較高且具有氣流改向作用,其結構形式選取弧形梳齒板。根據入口粉塵濃度、一電場收塵效率、飛灰特性統一確認該弧形梳齒板梳齒大小、間隔和梳齒數量,并根據第一電場柱距、電場有效長度等基礎參數計算確認弧形梳齒板長度(如圖4所示)。

2.6 中部流線型導流抑塵裝置(二)

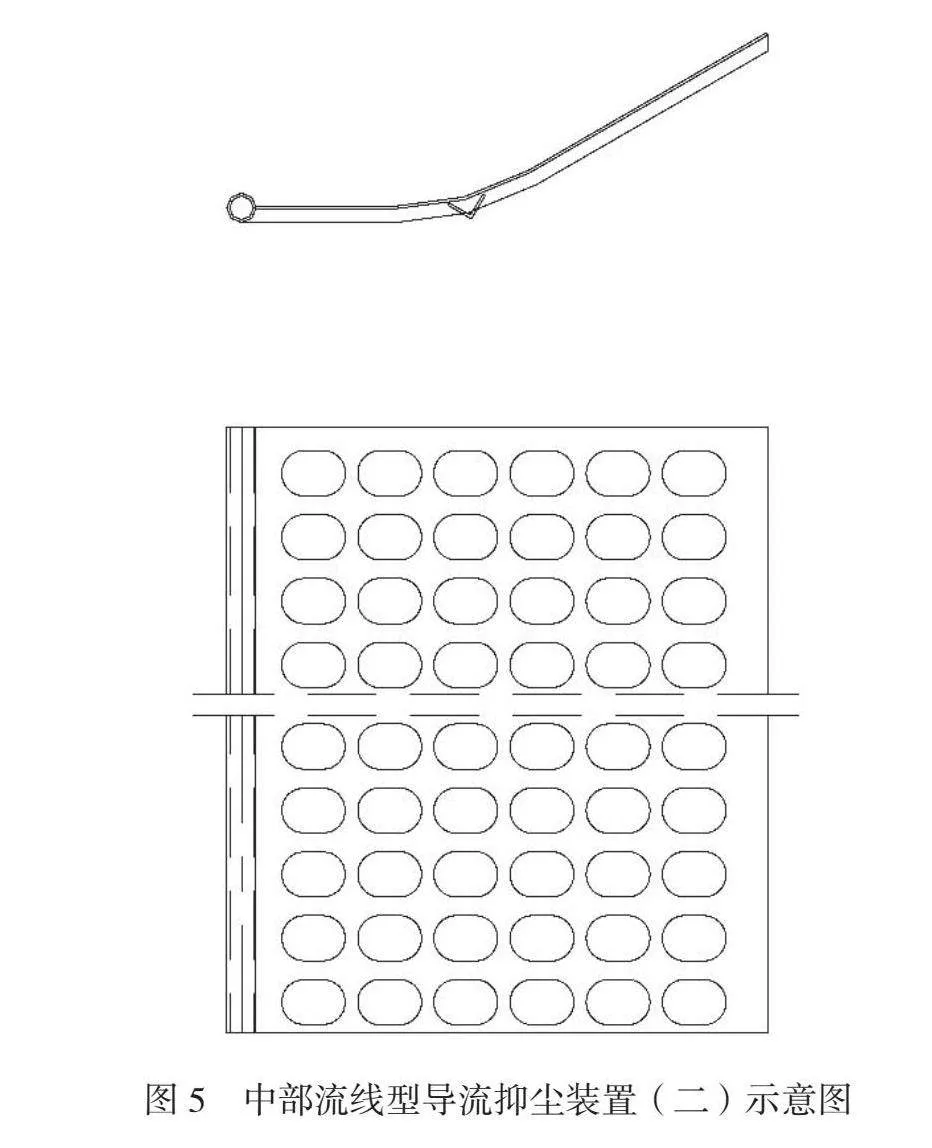

由于第一電場收塵效率為50%以上,當粉塵通過第一電場后,其濃度已經降低,通常為10g/Nm3以下。此時粉塵比第一電場收集的粉塵顆粒更細。當由第一電場流經的氣流到達第二電場后,攜帶的粉塵量相對較少,此時在第二電場前設置中部流線型導流抑塵裝置(二)。其作用與上述導流抑塵裝置基本一致,但粉塵量較少且更細,結構形式選取開孔方式為長孔的弧形孔板。根據前述導流格柵及入口粉塵濃度等參數確定該弧形孔板中孔的大小、;開孔率等。一般情況下,長孔長度為60mm~100mm,寬度為40mm~50mm,開孔率為30%~55%。弧形孔板長度根據電場柱距、電場有效長度等基礎參數確定(如圖5所示)。

2.7 中部流線型導流抑塵裝置(三)

氣流到達第二電場末端時,常規除塵器在此位置未設置其他導流手段,粉塵將在電場風速的作用下進入第三電場且同樣會被煙氣走廊帶入后級電場,影響收塵效率。因此在此位置設置中部流線型導流抑塵裝置(三),作用與前述導流抑塵裝置基本一致。但該裝置處于第二電場尾部,粉塵濃度比上述導流抑塵裝置更低,結構形式可選取長孔式弧形孔板,也可以為圓孔式弧形孔板,具體選取方式需要根據上述導流抑塵裝置形式、入口粉塵濃度而定,并通過計算選取長(圓)孔的大小、開孔率等參數。當選用長孔式孔板時,長孔長度為60mm~90mm,寬度為40mm~50mm,開孔率為30%~55%;當選用圓孔時,其孔徑為40mm~50mm,開孔率為30%~55%,孔板長度根據電場柱距和有效長等基礎參數計算確定(如圖5、圖6所示)。

2.8 中部流線型導流抑塵裝置(四)~(六)

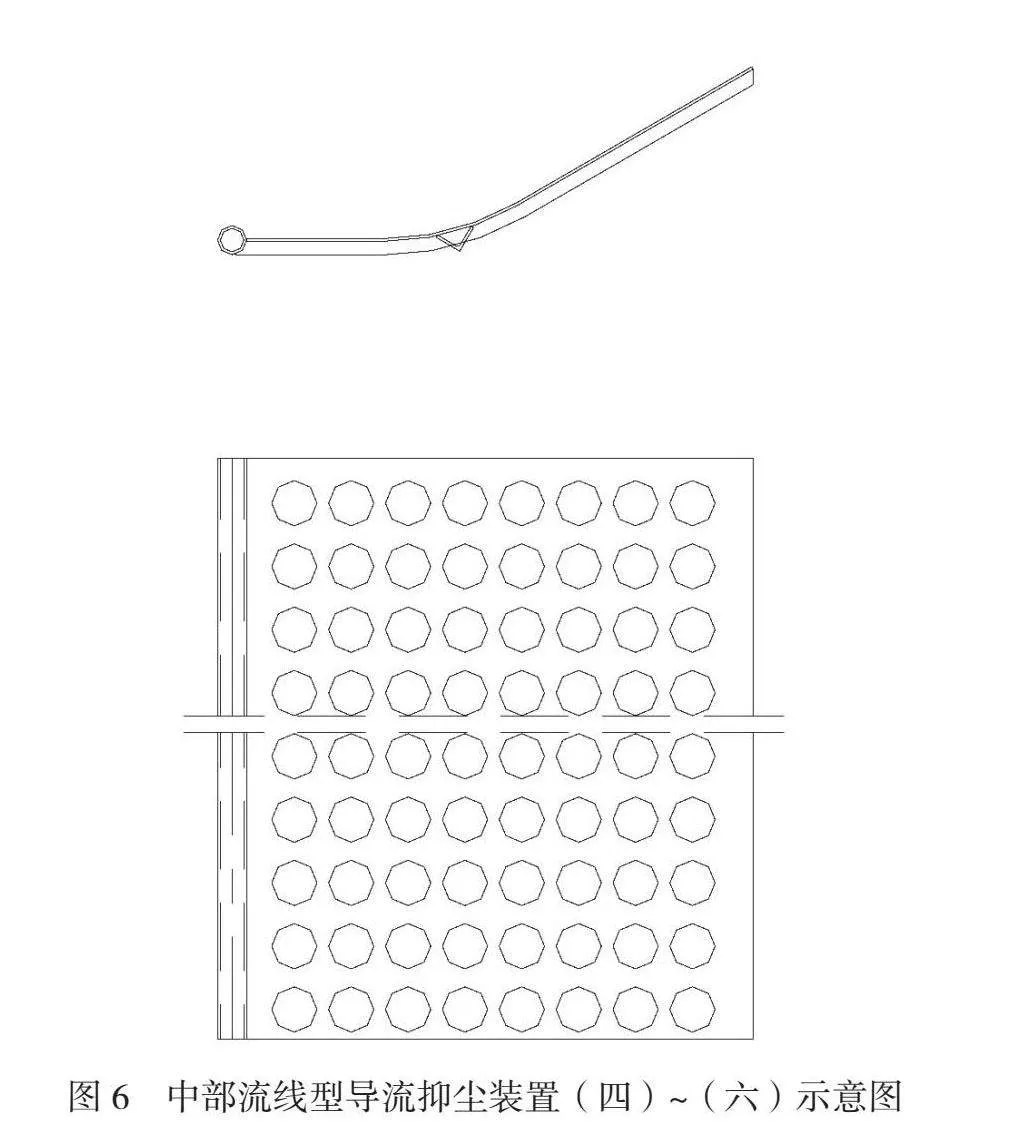

粉塵通過第一、二電場后,其濃度已經非常低,常規在1g/Nm3以下。此時粉塵屬細微粉塵的范疇,除塵器收集的粉塵量較少,本文在后級電場前設置中部流線型導流抑塵裝置(四)、(六),在后級電場尾部設置中部流線型導流抑塵裝置(五)。作用與上述導流抑塵裝置基本一致,結構形式為圓孔式弧形孔板,孔板開孔率、孔的大小等參數根據上述導流抑塵裝置形式、入口粉塵濃度等確定。一般情況下,圓孔孔徑為30mm~50mm,開孔率為30%~50%。孔板長度根據電場柱距和電場有效寬度等基礎參數確定(如圖6所示)。

2.9 出口導流抑塵裝置

除塵器末電場是出口排放把關的重要一環,少量粉塵逃逸都會造成出口排放超標,為此在出口下端板位置設置出口導流抑塵裝置。其目的是將流經此處的無序氣流調整為有序氣流,并在前級導流抑塵裝置的配合下,將此處的煙氣流速降至與電場內部基本一致,甚至更低。流經的粉塵能夠在電場力的作用下被捕集,同時能夠防止氣流進入灰斗內部,對灰斗內存灰進行二次擾動,造成二次揚塵。由于煙氣難以進入灰斗內部,振打落灰后粉塵不會被氣流帶起,因此能夠起到抑塵作用。該出口導流抑塵裝置采用圓孔式弧形孔板,孔板開孔率、圓孔大小等參數根據上述導流抑塵裝置形式等確定。一般情況下,圓孔孔徑為30mm~50mm,開孔率為30%~45%。孔板長度根據電場柱距和電場有效寬度等基礎參數確定(如圖6所示)。

3 結語

本文在分布板底部設置前置導流抑塵裝置,不僅具有緩解煙氣走廊的作用,還可以使上部的分布板氣流更均勻。在除塵器內部設置導流抑塵裝置,可以最大限度地使氣流不進入灰斗內部,防止灰斗二次揚塵,并可使氣流進入除塵器電場內部,其攜帶的粉塵進入電場,實現荷電、收塵。同時也能保證振打落灰不被氣流裹挾,避免落灰造成的二次揚塵,并提高除塵效率。

參考文獻

[1]劉學軍,胡漢芳,鸝建國,等.2019年電除塵行業發展評述及展望[J].中國環保產業,2020(2):12-18.

[2]酈建國,酈祝海,何毓忠,等.低低溫電除塵技術的研究及應用[J].中國環保產業,2014(3):28-34.

[3]林航英,郭剛,章健.一種凝并式多孔氣流分布板裝置研究[J].中國環保產業,2020(11):46-49.