礦用電氣傳動故障診斷系統研究

摘 要:本文研究電氣傳動故障診斷系統,該系統可以監測傳動裝置的狀態并識別新故障。為了實時確定在運行過程中無法測量的直流電機的電流參數和變量,利用人工神經網絡的結構特點預測電機電樞和勵磁繞組中的電流值。在預先訓練的人工神經網絡的基礎上,根據1組屬性對電驅動的技術狀態進行分析。研究結果說明使用人工神經網絡的估計方法以及創建主電機驅動采礦設備故障診斷系統的可能性。

關鍵詞:電氣傳動;直流電機;人工神經網絡;故障診斷

中圖分類號:TM 33" " " " 文獻標志碼:A

隨著我國經濟快速發展,煤炭需求量不斷增加,煤礦產業在國民經濟中地位重要。礦用電氣傳動系統是煤礦生產中的關鍵設備,其安全、穩定運行影響煤礦生產。煤礦環境惡劣,設備負載大,運行時間長,因此礦用電氣傳動系統易發生故障,導致生產中斷,甚至引發安全事故。研究礦用電氣傳動故障診斷系統可以提高故障檢測的準確性,保障煤礦生產安全,并提高生產效率。礦用電氣傳動系統主要由電機、變頻器、傳動裝置和負載等組成,其故障類型繁多,主要包括電機故障、變頻器故障、傳動裝置故障和負載故障。針對這些故障,國內外學者進行了大量研究,提出了多種故障診斷[1-3]。本文基于人工神經網絡系統,結合傳感器等現代裝置,對礦井設備電傳動裝置在運行過程中獲得的電磁參數、機械參數以及電磁和機械變量的電流值進行分析,并進行故障診斷試驗。試驗驗證了診斷系統的效果,系統可以監測電傳動裝置的狀態并識別故障。

1 系統設計

1.1 電傳動故障診斷系統

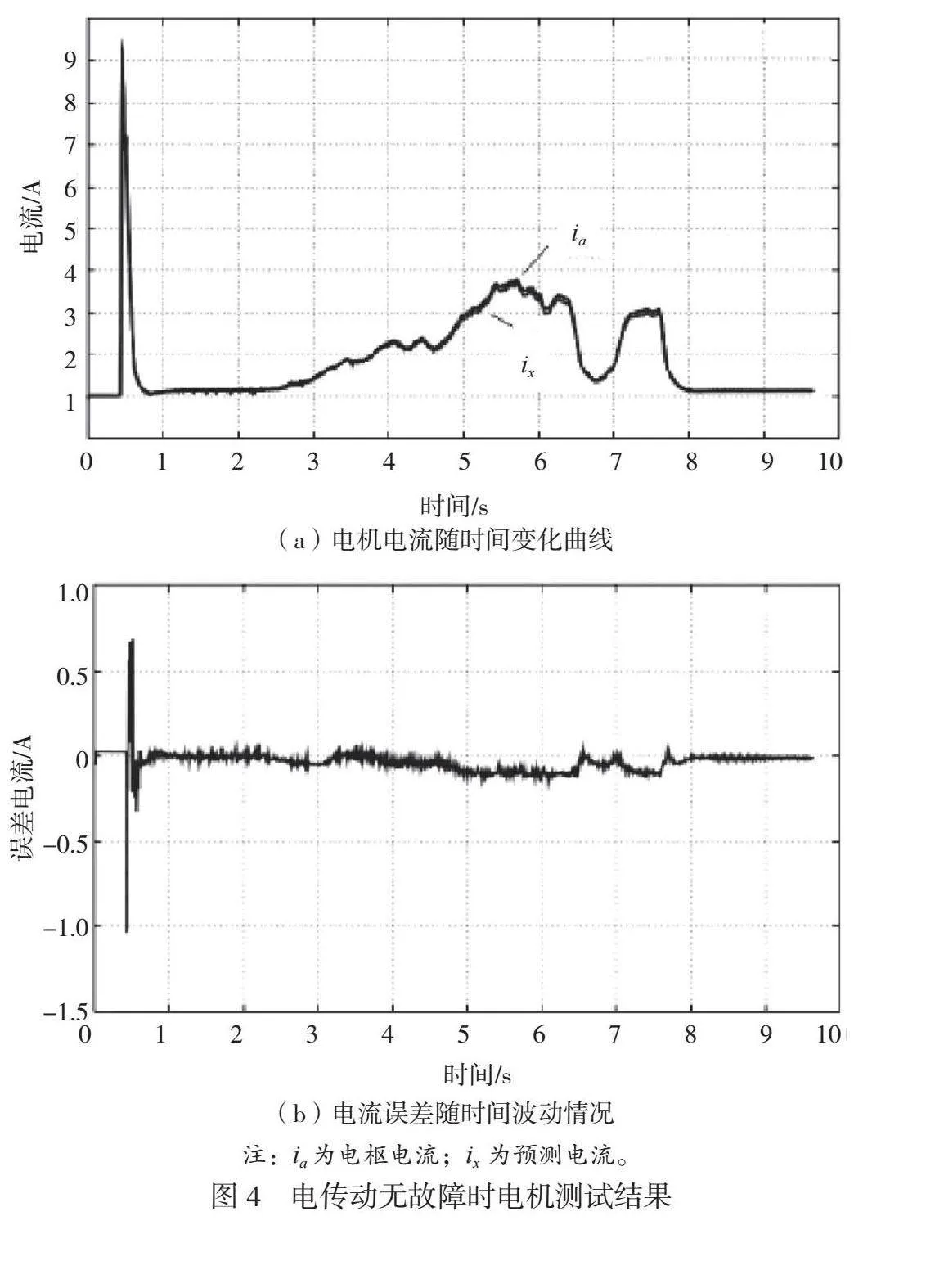

本文構建具有數據挖掘模塊功能的電傳動故障診斷系統,包括直流電機、電傳動控制系統和機械子系統,監測設備分析電磁變量、機械變量以及技術狀態。診斷系統適用于采礦設備的各個主電傳動裝置,其余傳動器的結構相似。采用監測設備測量電流、電壓、速度和角速度,實時估計電傳動裝置的電磁和機械變量。使用基于人工神經網絡(ANN)的預測器,將估計值(βa,βb)、直流電機繞組的電流和電壓以及神經預測器的輸出信號與實際測量電流?之間的誤差輸入技術狀態分析器,該分析器處理接收的數據,利用多個特征識別運行電機驅動的技術狀態,并顯示結果。系統結構框如圖1所示。

在直流電機中,電動機產生機械能并驅動采礦機移動[4-5],其動態狀態在很大程度上受到電傳動機其他元件的影響,因此當開發故障診斷系統時,應進行分析。在構建電傳動故障診斷的過程中,以從廣義電機理論導出的方程作為直流電機的數學模型,如公式(1)~公式(4)所示。

Uf=ifRf+Lf" " " " " " "(1)

Ua=iaRa+La+pL1·ωif" " "(2)

J=Te-T1" " " " " " " "(3)

Te=p·L1·if·ia " " " " " " " " (4)

式中:L1為定子側電感;t為時間;Ua為電樞電壓;ia為電樞電流;Uf為勵磁電壓;if為勵磁電流;La為電樞電感;Ra為電樞電阻;Lf為勵磁電感;J為電機轉動慣量;Rf為勵磁電阻;Te為電磁轉矩;T1為阻力轉矩;ω為角速度;p為極對數。

使用目前運用較廣泛的數學模型分析電機狀態,模型包括最小二乘法和遞歸最小二乘法,根據均方根標準最小化識別積分平方誤差;卡爾曼濾波器能夠在數據不完整和有噪聲的情況下利用其動態模型的已知結構動態識別對象參數。根據特定算法搜索直流電機模型的參數,以最小的誤差值將結果寫入存儲器。以上方法均可用于直流電機的動態識別,采用這些方法實時估計直流電機的參數和狀態,誤差不超過15%。基于直流電機數學模型的估計法需要電樞和勵磁繞組的電壓和電流數據,在某些情況下還須測量直流電機的角速度。為確定直流電機的電磁參數與其技術狀態有統計學意義,在正常以及故障模式下對運行的直流電機進行理論研究和試驗。當設置故障時,使用動態識別檢測直流電機電氣參數的特定變化。

為監測礦用設備的電傳動子系統的狀態,本文設計了一個移動測量系統,該系統對驅動電機的電流、絞盤卷筒、臂架滑輪以及發動機的角位置進行同步測量。為了提高測量系統的組裝和拆卸效率,采用永磁體安裝位置傳感器。測量系統包括位置測量單元、電流測量單元、基站、計算機和無線電模塊,利用無線電信道對從傳感器至基站的數據進行

傳輸。當從基站向位于電機電樞電路中的測量單元發射信號時,后者開始測量相關變量。在每個測量周期中,微控制器處理數據并將其寫入存儲器。

1.2 人工神經網絡系統

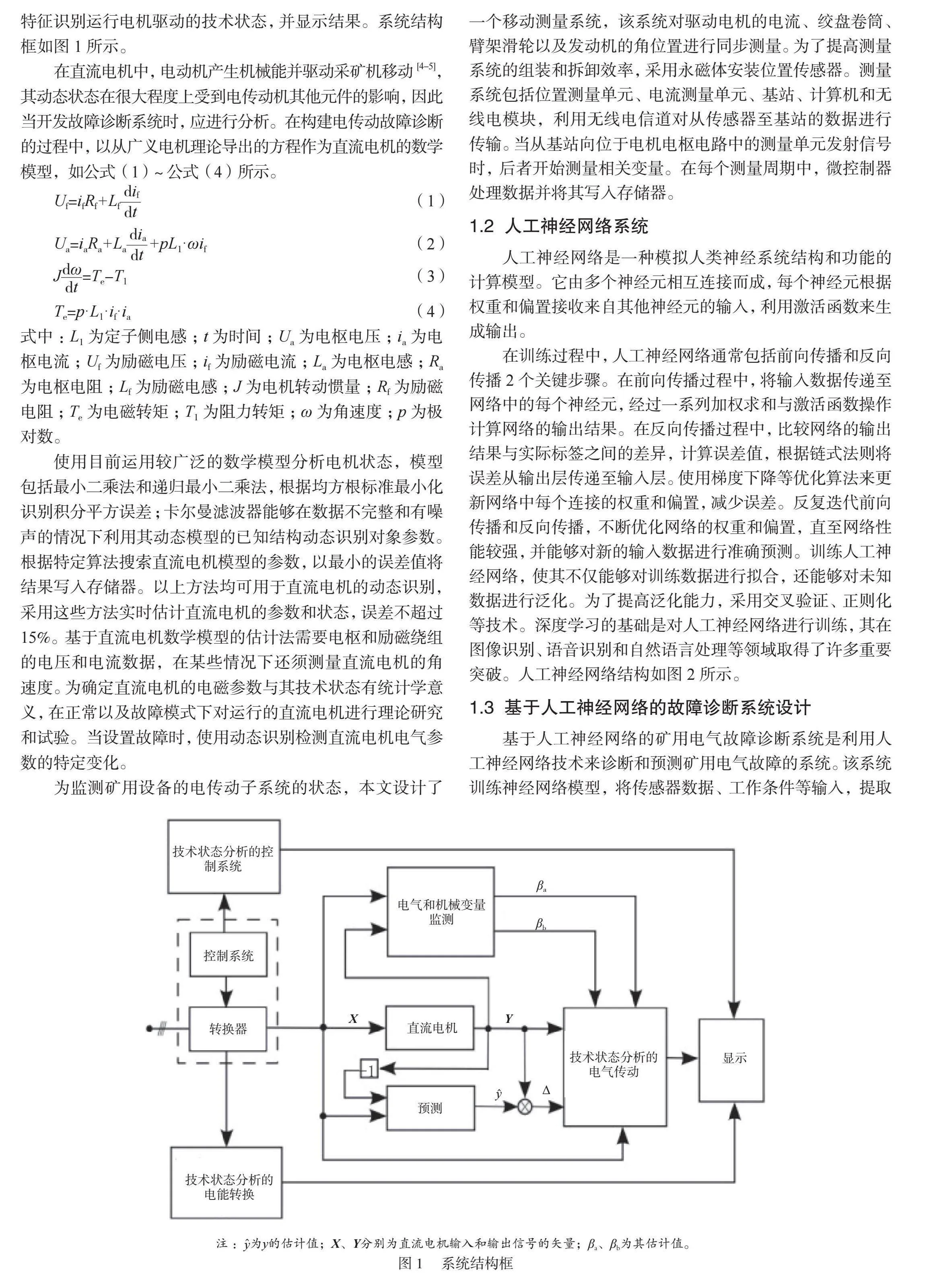

人工神經網絡是一種模擬人類神經系統結構和功能的計算模型。它由多個神經元相互連接而成,每個神經元根據權重和偏置接收來自其他神經元的輸入,利用激活函數來生成輸出。

在訓練過程中,人工神經網絡通常包括前向傳播和反向傳播2個關鍵步驟。在前向傳播過程中,將輸入數據傳遞至網絡中的每個神經元,經過一系列加權求和與激活函數操作計算網絡的輸出結果。在反向傳播過程中,比較網絡的輸出結果與實際標簽之間的差異,計算誤差值,根據鏈式法則將誤差從輸出層傳遞至輸入層。使用梯度下降等優化算法來更新網絡中每個連接的權重和偏置,減少誤差。反復迭代前向傳播和反向傳播,不斷優化網絡的權重和偏置,直至網絡性能較強,并能夠對新的輸入數據進行準確預測。訓練人工神經網絡,使其不僅能夠對訓練數據進行擬合,還能夠對未知數據進行泛化。為了提高泛化能力,采用交叉驗證、正則化等技術。深度學習的基礎是對人工神經網絡進行訓練,其在圖像識別、語音識別和自然語言處理等領域取得了許多重要突破。人工神經網絡結構如圖2所示。

1.3 基于人工神經網絡的故障診斷系統設計

基于人工神經網絡的礦用電氣故障診斷系統是利用人工神經網絡技術來診斷和預測礦用電氣故障的系統。該系統訓練神經網絡模型,將傳感器數據、工作條件等輸入,提取并分析特征,輸出對電氣設備故障的診斷結果。當電氣設備發生故障時,系統可以分析當前的傳感器數據和工作條件,利用神經網絡模型識別故障類型,快速定位故障點,提供準確的故障診斷結果。在對礦井設備的電傳動裝置進行移動測量的過程中,系統獲得絞車卷筒、臂架滑輪和發動機的角速度狀態、電機的電磁轉矩和繩索中的應力的數據。系統能夠監測電鏟電氣驅動裝置的機械元件的動態狀態,根據數據識別繩索中的應力,將結果傳輸至診斷系統。

為了執行診斷程序,本文開發了人工神經網絡預測系統,如圖3所示。系統是一個基于人工神經網絡的計算機模型,利用提前歷史數據來預測受試者狀態,輸出向量。因此,當在不同的動態模式中運行時,預測器必須根據當正常運行時電機接收的數據進行訓練。當訓練時,神經網絡輸入信號x和輸出y信號之間存在函數關系。本文使用繞組中的電壓、角速度和電阻轉矩作為輸入信號。輸出信號為電樞電流值。預測的準確性與訓練樣本的參數、訓練時間、體積和質量有統計學意義。

神經分析儀的輸入信號為直流電機測量、機械子系統估計獲得的數據,輸出信號為電驅動技術狀態的相關類別分析結果。為了創建訓練樣本,本文使用了來自礦用型直流電機實驗室的測試數據,在電機內,神經網絡以不同的動態模式運行,包括人為設置的典型故障電樞以及勵磁繞組的連續性故障和鎖定故障等。在試驗過程中,訓練樣本量為35 000個,相當于100 000個訓練周期。本文使用在礦井條件下、在移動測量系統測試期間獲得的結果構建了機械子系統的相關訓練樣本。對采礦設備的實際電力傳動系統來說,將采礦設備納入神經網絡訓練過程前,必須在生產企業內部或礦井環境的專業工作臺上對神經網絡進行試驗。因此,基于人工神經網絡的診斷系統的一個重要特征是可以利用額外的專業訓練來擴展緊急模式的診斷類別。因為該診斷系統可以使用額外的信號來擴展其功能特性,包括電機溫度、電刷火花水平以及電流電壓的波動等,所以對特定的技術需求應創建相對應的診斷系統。本文根據電力傳動與自動化系統設計了用于交直流電機動態識別的算法,其作用是開發交直流傳動故障診斷系統。

2 試驗研究

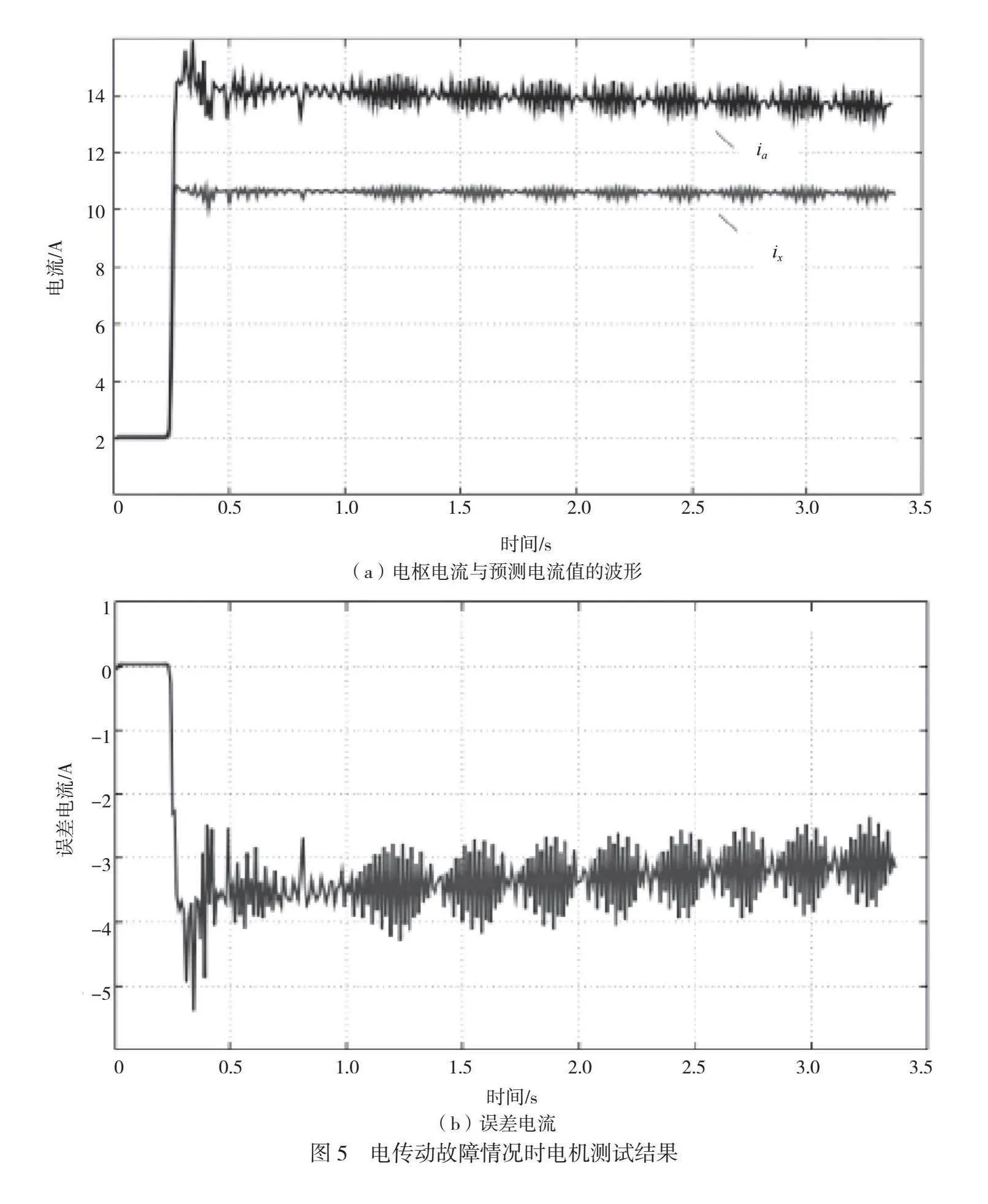

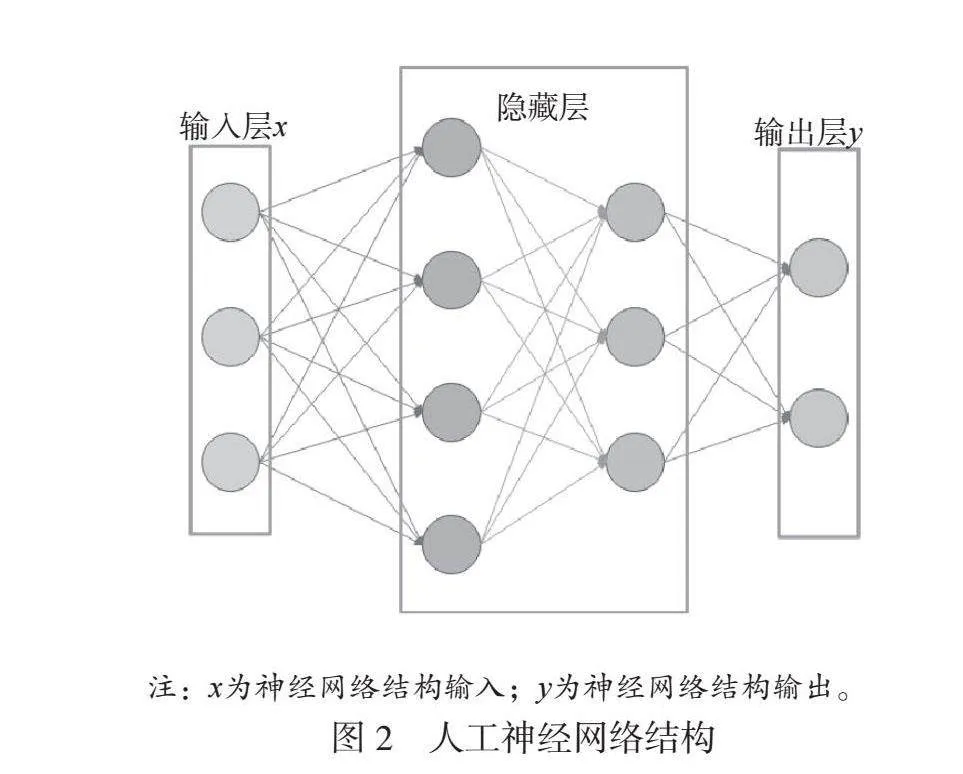

基于神經網絡的預測系統和電氣傳動的結構框圖,對礦用電氣傳動故障診斷進行仿真分析。電機電流隨時間變化的曲線如圖4(a)所示。當電傳動系統處于正常狀態時,人工神經網絡預測系統的無故障電機輸出電流等于實際測量電流。電流誤差隨時間波動情況如圖4(b)所示,電流誤差的動態響應在1 s以后不再明顯變化,在0附近波動,說明預測效果準確。當電傳動系統發生故障時,電樞電流與預測電流值的波形如圖5(a)所示,人工神經網絡系統預測信號與電機電流不一致,導致誤差較大。當電刷偏離幾何中性點時,誤差電流如圖5(b)所示,與圖4(b)相比,動態響應較為明顯,幅值在0以下,說明預測電流小于電樞電流,根據誤差電流可以對直流電機的技術狀態進行診斷。試驗結果表明,直流電機繞組的連續性導致預測輸出信號和實際測量電機電流之間產生正誤差,當出現故障時會導致負誤差。誤差比與故障程度有統計學意義,例如換向器條故障越多,誤差越大。分析結果證明將人工神經網絡預測誤差用于診斷電傳動系統故障,效果較好。人工神經網絡預測系統不僅能夠診斷直流電機電傳動系統,還能夠診斷其他類型的電傳動系統。

3 結論

為保障礦山電氣設備安全,本文對礦用電氣傳動故障診斷系統進行研究,減少故障停機造成的經濟損失,保障礦工生命安全。應用多元信號融合技術能夠提高故障診斷的準確性。利用傳感器采集振動信號可以避免信號的局限性,使故障信息監測更全面。故障診斷系統基于人工神經網絡等方法進行定性、定量分析,能夠深入理解故障成因,為故障診斷提供理論依據。綜上所述,智能化診斷系統能夠在早期發現礦用設備電傳動的故障,節約故障排除的時間和材料成本。對故障診斷系統進行優化與升級,能夠降低維護成本,提高設備生產效率,保障礦山安全生產。隨著信息融合技術進一步發展,未來礦用電氣傳動故障診斷系統將更加智能化、自動化,為礦山行業的可持續發展提供技術支撐。

參考文獻

[1]黃立薇,吳洲.冶金電控設備在線狀態監測及故障診斷系統技術[J].電子技術與軟件工程,2018(4):232.

[2]薛偉,司海濤.基于zigbee技術的設備狀態監測數據與故障診斷系統研究[J].現代制造技術與裝備,2016(3):53-54.

[3]張曄. 發電廠電氣設備狀態監測和故障診斷的改進研究[D].北京:華北電力大學,2016.

[4]馮娟.數控機床電氣控制系統的設計研究[J].科技與創新,2016(8):87-89.

[5]安逸,江丹.RBF在冷軋在線監測與故障診斷中的應用[J].計算機與數字工程,2011,39(8):156-159.