海上某油田群油水分離及生產水處理系統優化擴容實踐

摘" " 要:某油田群原有兩艘浮式生產儲卸油裝置(FPSO),為積極響應集團公司區域資源整合生產優化理念,實現綠色低碳、降本增效的目標,結合油田生產的實際情況,將包括油田1、油田2、油田3在內的某油田群合并運營,其中一艘FPSO優化到其他區塊服役。充分考慮各平臺工藝處理流程、油田提液生產要求、產出液壓力、平臺承重等因素,油田2、油田3生產水處理能力擴容采用水力旋流器+氣浮方案,油田1新增工藝處理流程采用三相分離器+兩級氣浮方案。油田擴容投產后,排海生產水含油率低于該海域排放標準值,設備運行穩定。優化擴容改造為公司“增儲上產”目標奠定良好基礎,同時可為其他油田提供參考和借鑒。

關鍵詞:水力旋流器;緊湊式氣浮選;第三代;優化擴容;生產水

Optimization and expansion of oil-water separation and production water

treatment system in an offshore oilfield group

ZHANG Fanghai, YU Chenglong, YANG Sen, Zhang Guodong, QIAN Cheng

Zhanjiang Oil Production Service Wenchang Branch of CNOOC Energy Development Co., Ltd.," Zhanjiang 524057, China

Abstract:To achieve a low carbon, cost-effective, and high-efficiency production guided by the concept of resource integration and production optimization, an oilfield group originally having two floating production storage and offloading units (FPSO) merged Oilfield 1, Oilfield 2, and Oilfield 3 for operation, with one FPSO dispatched to other blocks. With factors including the process flow of each platform, production requirements for oilfield liquid extraction, produced liquid pressure, and platform load-bearing capacity taken into full consideration, the expansion of production water treatment capacity in Oilfield 2 and Oilfield 3 was achieved through a combination of hydrocyclone and air floatation, and the newly added process flow in Oilfield 1 was involved with a combination of three phase separator and two-stage air floatation. After the expanded oilfield started production, the oil content of the production water discharged into the sea could satisfy the discharge standard of the sea area, and the equipment operated stably. Optimization and expansion have laid a solid foundation for the company′s goal of increasing reserves and production, and can also provide a reference for other oilfields.

Keywords:hydrocyclone; compact air flotation; third generation; optimization and expansion; production water

DOI:10.3969/j.issn.1001-2206.2024.05.005

某油田群原有兩艘浮式生產儲卸油裝置(Floating Production Storage and Offloading,FPSO),為積極響應集團公司區域資源整合生產優化理念,實現綠色低碳、降本增效的目標,結合油田生產的實際情況,對包括油田1、油田2、油田3在內的某油田群進行合并運營,FPSO 1優化到其他區塊服役,油田合并運營后介質走向發生較大變化。為滿足油田合并運營后油氣分離及生產水處理需求,對油田群進行擴容,增加油氣水分離、生產水處理設備。采用工藝處理專業軟件計算,并充分考慮平臺工藝處理流程、油田提液生產要求、產出液壓力、平臺承重、改造工作量、費用等因素,油田2、油田3生產水處理能力擴容采用水力旋流器+氣浮方案,油田1新增工藝處理流程采用三相分離器+兩級氣浮方案。油田優化擴容投產后,排海生產水含油率低于該海域排放標準值,設備運行穩定,處理量滿足生產需求,通過優化擴容改造為公司“增儲上產”目標奠定良好基礎。

1" " 優化擴容方案設計

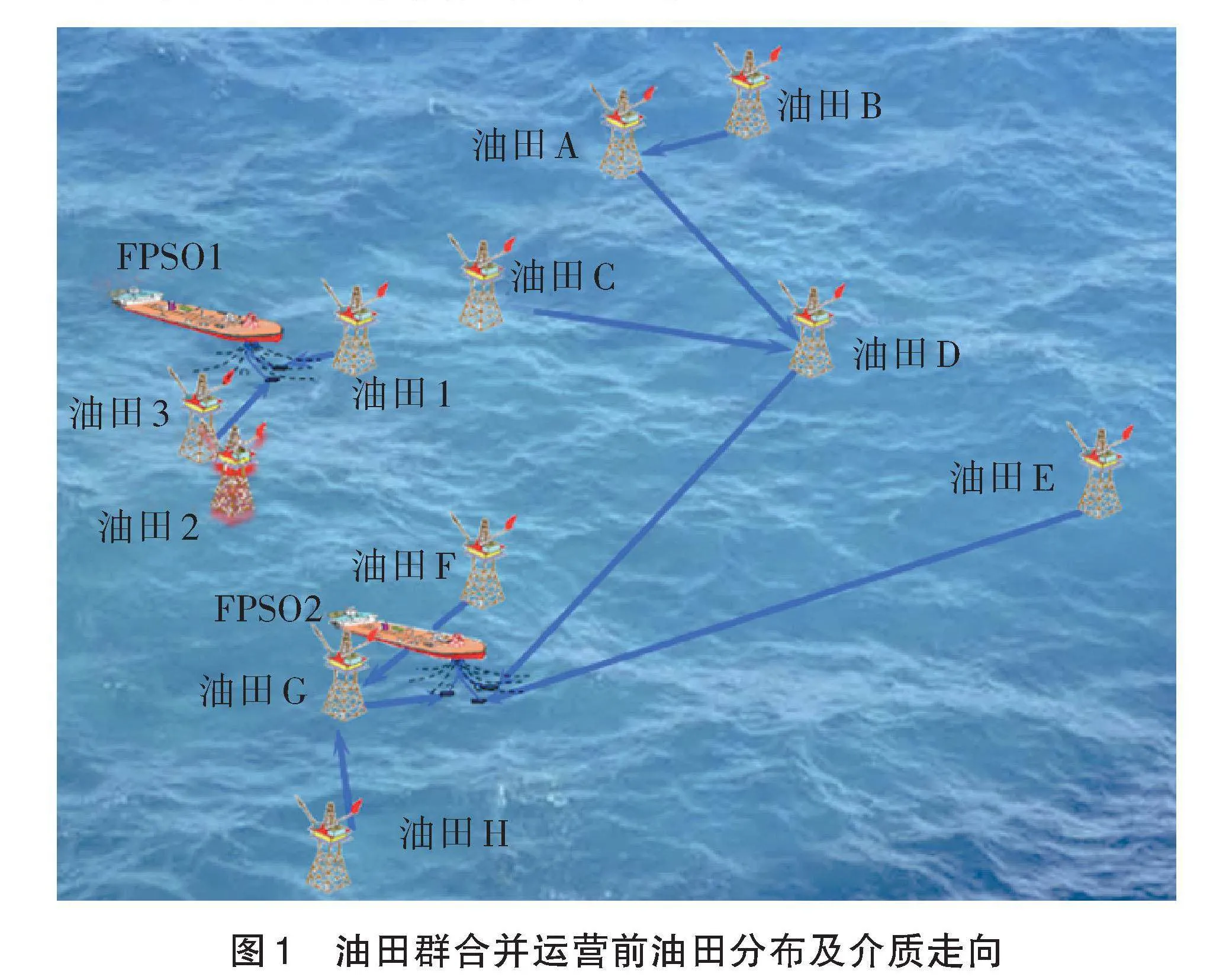

1.1" " 油田群合并前介質走向

合并運營前,油田1、油田2不設置油氣分離、生產水處理裝置。油田1各井產出井液經生產管匯匯集后,通過海管輸送到FPSO1處理。油田2各井產出井液經生產管匯匯集后,通過棧橋輸送到油田3,與油田3的井液匯合進行初步油水分離處理,處理后的含水原油輸送到FPSO1進行深度脫水。油田分布及介質走向見圖1。

1.2" " 油田群合并后介質走向

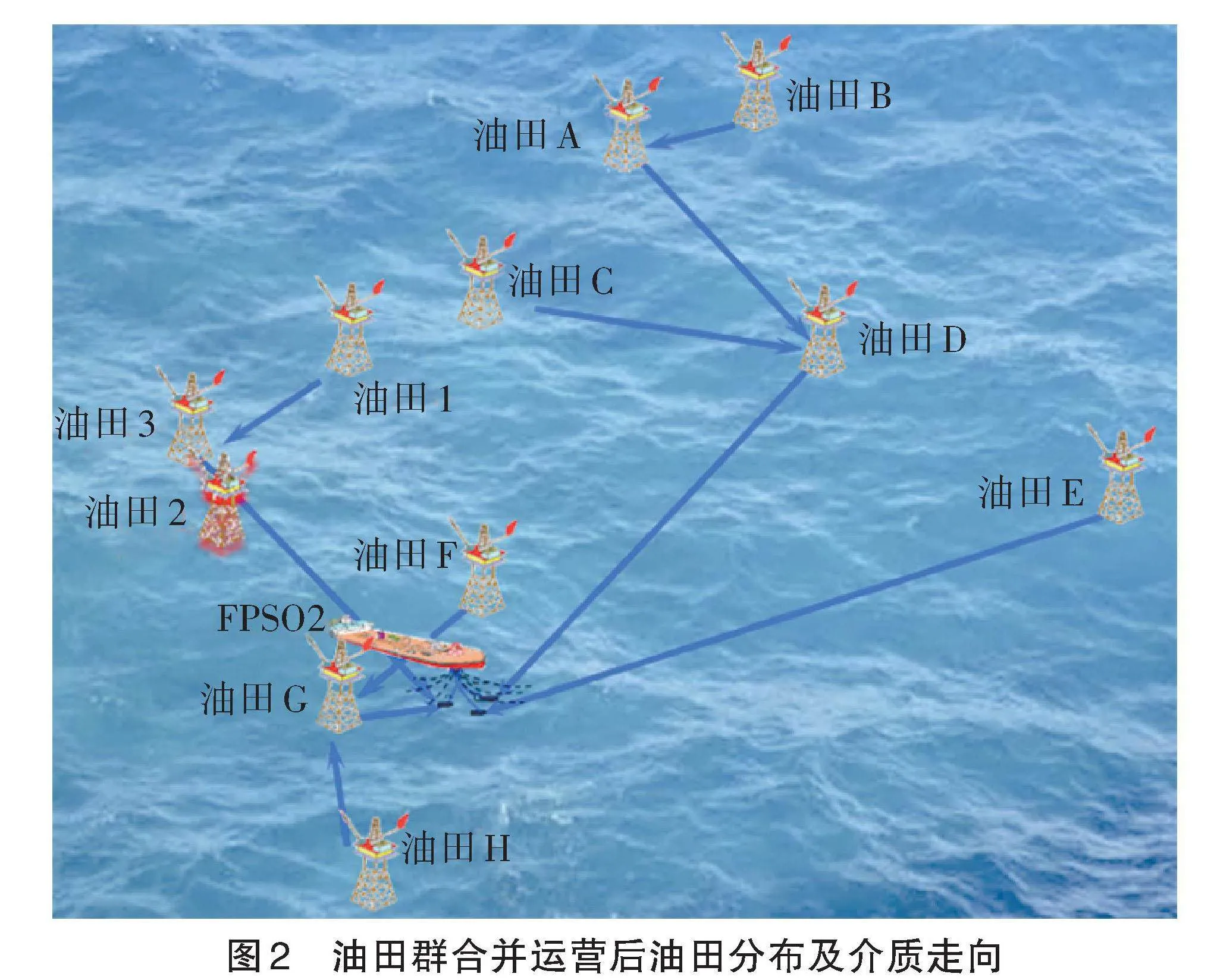

油田群合并運營后,FPSO1優化到其他區塊服役,油田1、油田2的井液均進入油田3,在油田3進行初步油水分離等處理后,含水原油和天然氣一起通過海管輸送到FPSO 2進行深度處理,達到商品原油含水率后儲存、外輸。油田分布及介質走向見圖2。

1.3" " 油田群合并后優化擴容方案設計

經核算,油田3原有的生產系統不具備對合并后油田1、油田2、油田3的井液統一進行初步油水分離等處理的能力,需要對油田群的平臺生產系統進行優化擴容改造。受平臺甲板面積、重量載荷的影響,油田1無法增加原油、生產水處理裝置。因此,綜合考慮FPSO2的處理能力,提出如下優化改造方案。

油田1、油田2井液輸送到油田3進行處理,油田3新增一套8 500 m3/d處理量的油水分離和生產水處理裝置,用于處理來自油田1的井液。

考慮到平臺空間小,旋流分離裝置具有結構緊湊、占地少、重量輕、投資低、運行穩定等特點[1-5],且在海洋石油行業有著廣泛的應用[6-7]。油田3新增的油氣水分離裝置應優先選用旋流分離裝置。但采用旋流脫水裝置,需要解決以下兩個問題,一是設備壓降約1 400 kPa(脫氣脫水部分壓降約500 kPa、生產水達標排海部分壓降約900 kPa),油田1外輸壓力需相應地提高到3 500 kPa,且所有工藝生產設備的設計壓力需提高到4 000 kPa。油田1原外輸壓力、工藝生產設備的設計壓力均不滿足要求,設備和管線需要更換;二是新鋪設的油田1至油田3海管外輸壓力3 600 kPa,CO2分壓高,海管需采用碳鋼+內襯316L,造價太高。針對以上兩個問題,采用分離器替代旋流脫水裝置可以降低油田1海管外輸壓力及CO2分壓。為避免對油田1的過度改造,減少對外輸海管的影響,經綜合論證分析,油田1上岸井液油水分離處理裝置采用高效三相分離器方案,三相分離器設計處理能力為8 500 m3/d。

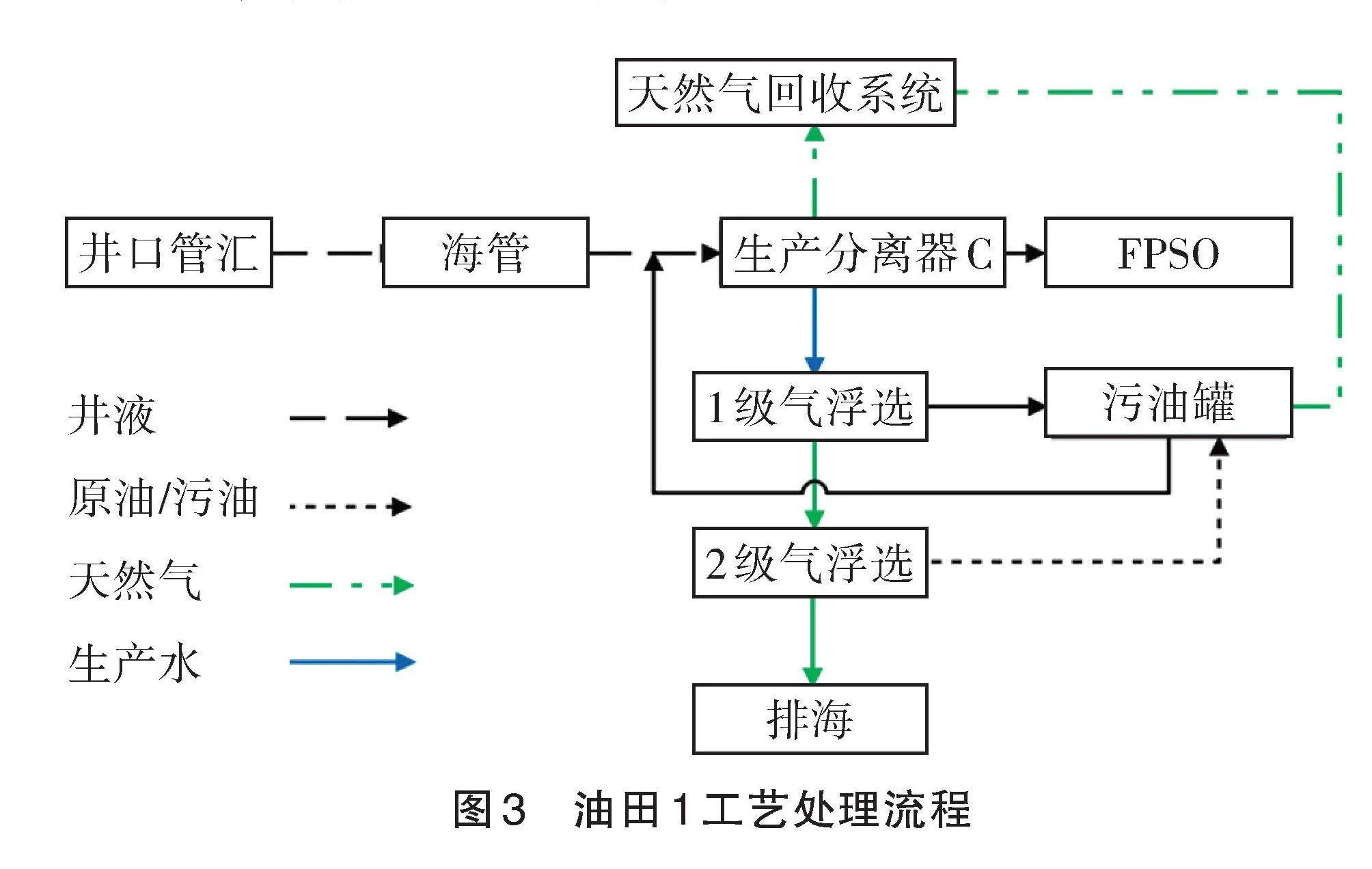

油田1生產分離器工作壓力為400~500 kPa,根據現場實際情況,油田1的水力旋流器的進口壓力不宜低于500 kPa[8],新增的生產水處理流程無法采用目前海上油田常用的“水力旋流器+氣浮選”的組合方式,而是新增兩臺氣浮選,采用“三相分離器+氣浮選”方式。油田1井液輸送至油田3后,其處理工藝流程見圖3。

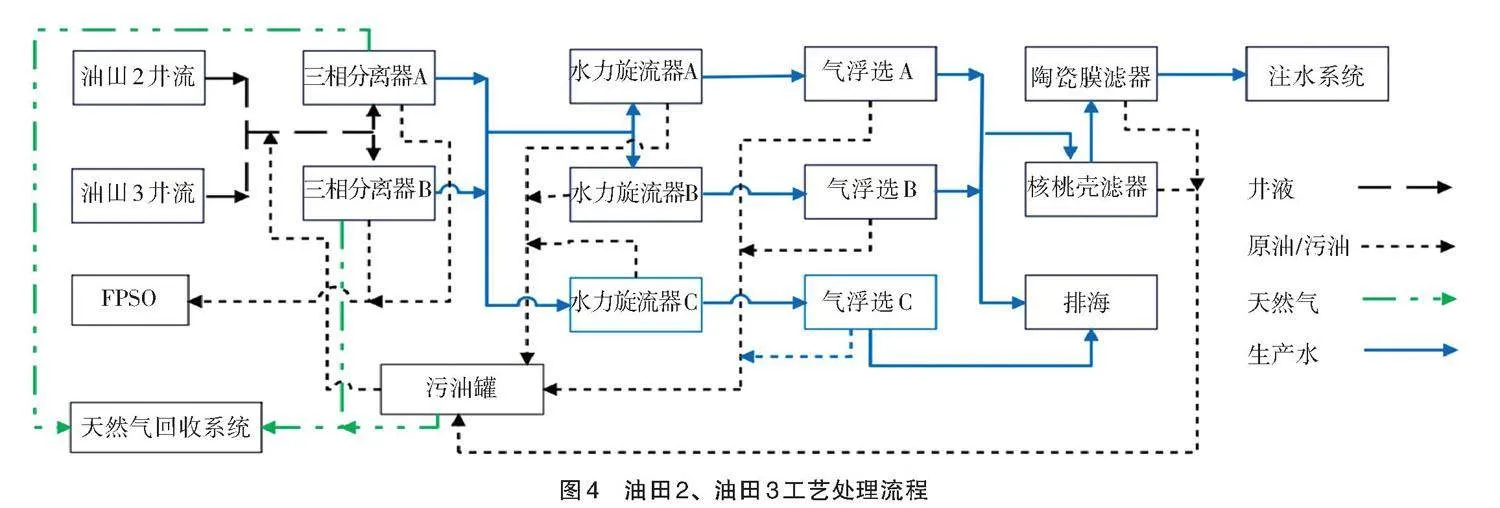

為滿足油田群合并與未來提液生產需求,新增一套生產水處理設備與原設備并聯運行,將油田3原有的生產水處理系統進行擴容。結合油田2、油田3原生產水處理設備為“水力旋流器+氣浮選”兩級處理方式,實際應用效果較好,加之從配伍性考慮,油田3生產水處理系統擴容方案為新增一套“水力旋流器+氣浮選”,根據油田群合并后的深度脫水需求,新增設備的設計處理能力為5 600 m3/d。油田2、油田3工藝處理流程見圖4。

2" " 關鍵工藝設備選擇

2.1" " 水力旋流器

1989年中海油與美國Amoco石油公司在我國南海東部聯合開發流花11-1油田,第一次在海上采油平臺上使用旋流分離器處理含油污水[9]。經過30余年的技術進步,水力旋流器目前在國內渤海、南海東部、南海西部等海域海上平臺均成功應用[10]。該設備具有結構簡單、分離效率高、設備體積小、安裝簡便等優點[11],已成為海上生產水處理流程中不可或缺的裝置[12]。水力旋流器的工作原理是在一定的壓差條件下,含油污水在旋流管內高速旋轉產生渦流效應,利用兩種不相溶液體之間的密度差,將密度大的水拋向旋流管外側,沿外側旋流向下運移至下部出水口排出,而密度較小的油滴則聚集在錐管中心低壓區,并從溢流口排出,從而實現油水分離[13-14]。經設計,本次改造擴容選擇的水力旋流器處理量5 600 m3/d、操作溫度70~75 ℃、操作壓力1 600 kPa(G),材質為碳鋼+特殊涂層。

2.2" " 氣浮選

緊湊式氣浮法(Compact Floation Unit,CFU)利用氣泡浮選原理,空氣以小氣泡的形式作為上升載體,使廢水中的乳化油、微小懸浮顆粒等通過黏附或包裹氣泡而總體密度與水的密度相差增大,增加其上浮速度,使之上浮至水面,并通過撇除裝置將油從水中去除[15-17]。氣浮法用于處理廢水中油類濃度低于500 mg/L的油田廢水[18],影響氣浮除油率的主要因素是氣泡與油滴的碰撞、吸附效率。碰撞效率主要受油滴大小與濃度、氣泡大小與數量以及水力學特征等影響,而吸附效率則受絮凝、pH值等調劑的化學預處理影響較大[19-20]。最早于2001年由挪威的Epcon Offshore AS公司研制開發[21-22],可以去除小到5 μm的油滴;2012—2014年Technology Solutions Group公司、Schlumberger公司先后研制開發了第二代CFU產品,能夠去除小到1 μm的油滴。目前CFU裝置已發展至第三代,裝置設置有獨立的混合內腔和外腔,外腔用于儲存分離后的干凈水。浮選氣體注入CFU入口管線產生微氣泡,經混合器混合均勻后進入CFU罐,之后從CFU罐底部進入內部腔室[23]。生產水在布液管的作用下,水出口與內腔壁相切,產生旋流。

受油田甲板面積、成本等綜合因素的影響,目前海上平臺常用的氣浮選設備為緊湊式氣浮選。因第三代CFU具有除油效率高、流程簡單特點,且不需要氣浮循環泵等動設備,從技術、經濟等多方面考慮,本次改造擴容選用第三代CFU裝置,其操作壓力為300 kPa(G),操作溫度為70~75 ℃,處理量為8 500 m3/d。

3" " 其他改造內容

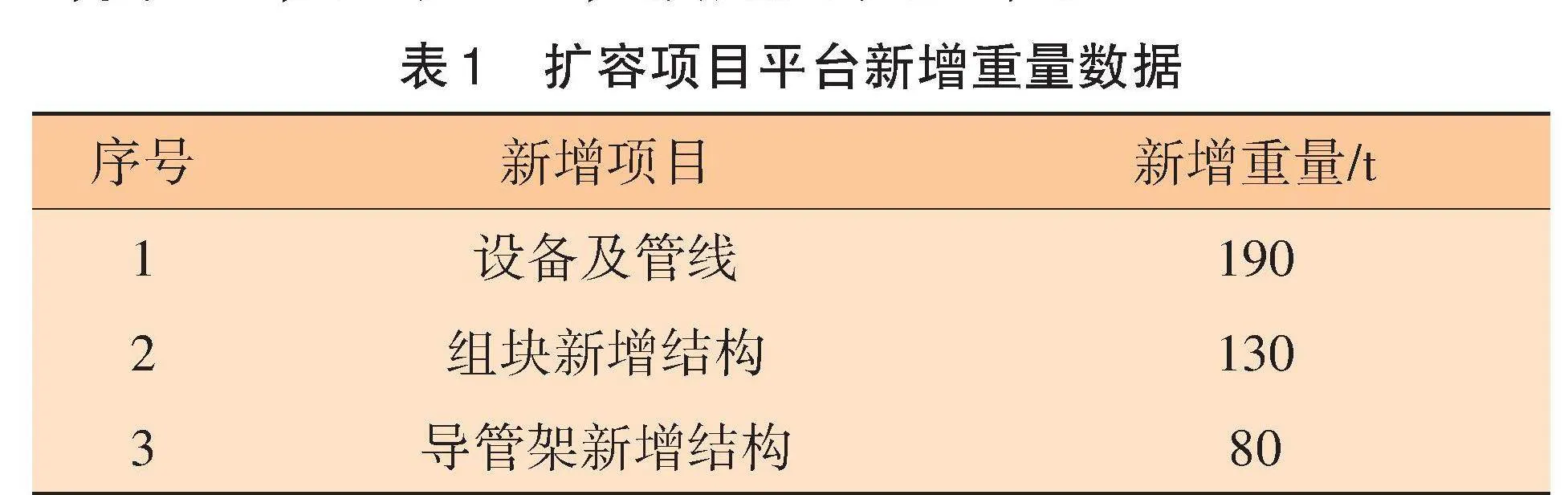

1)結構改造。在油田3上層、中層和底層新增甲板,改造尺寸分別為上層甲板北側外擴17 m ×8 m、中層甲板北側外擴21 m × 5 m、中層甲板西側外擴5.6 m × 32 m、底層甲板北側外擴5.6 m × 20 m、底層甲板南側外擴15 m × 3.5 m、平臺南側立面新增1條立管。根據平臺新增重量(具體見表1),經專業結構計算軟件校核,平臺樁基承載能力滿足規范要求,導管架桿件UC(Unit Check)值、節點沖剪UC值、樁UC值滿足規范要求。

2)消防安全改造。經核算目前平臺消防泵排量、揚程均滿足規范要求。需要在中層甲板增加一個DN150雨淋閥和相應噴淋管線,下層甲板從原DN250噴淋閥下游接出支管,為新增設備提供噴淋用水。

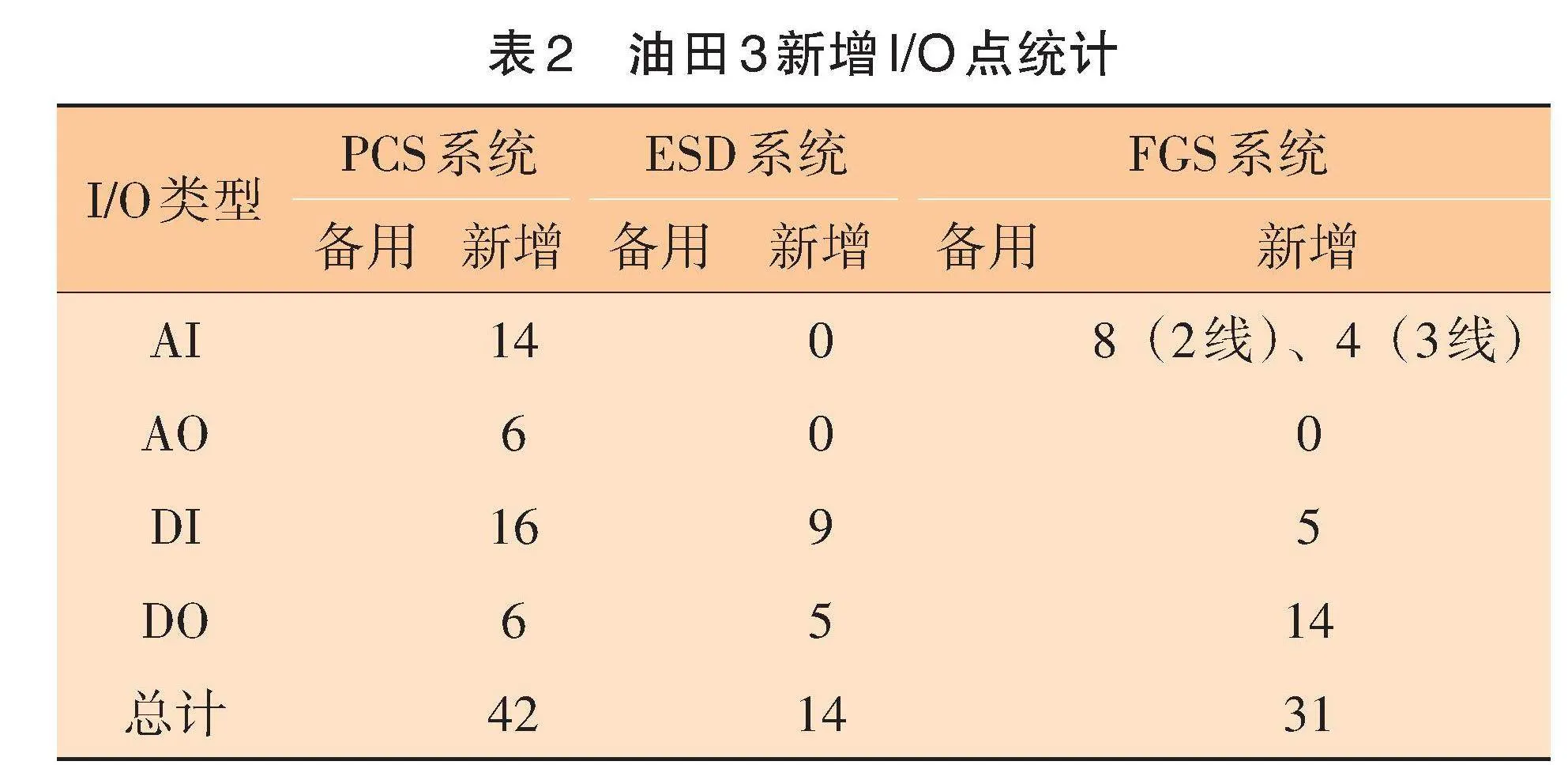

3)儀控改造。根據改造需要,增加現場儀表和火氣探頭,將新增信號送控制系統集中監控。對控制系統進行畫面組態,并相應修改控制邏輯,新增I/O點統計見表2。

4)公用系統。原油田3的閉式排放及冷放空系統主要包括閉式排放罐和閉式排放泵。閉式排放罐主要收集帶壓容器、管道等排放出的帶壓流體,當達到一定的液位時,由閉式排放泵將流體打回流程。正常生產時,平臺沒有氣體排放,當發生事故時,泄放氣體通過平臺冷放空管排入大氣。在油田1井液接入后,油田3的冷放空系統同原設計一致,無連續放空量。最大放空量為新增分離器及原分離器火災工況下的安全閥疊加放空量,經過校核,油田3原閉式排放罐、閉式排放泵滿足要求;冷放空管直徑滿足相關規范要求,其高度需要提高到25 m。

4" " 實施效果

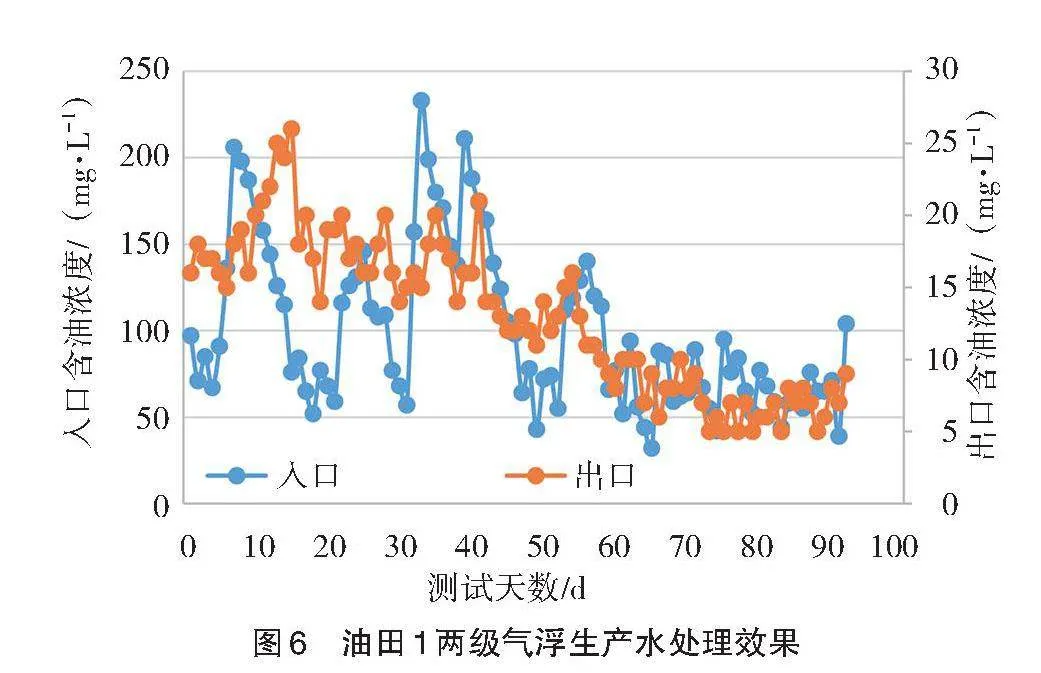

油氣分離及生產水處理設備安裝、調試完成后,進行了3個月的試運行,每天進行設備進/出口取樣,對含油濃度進行分析、化驗。

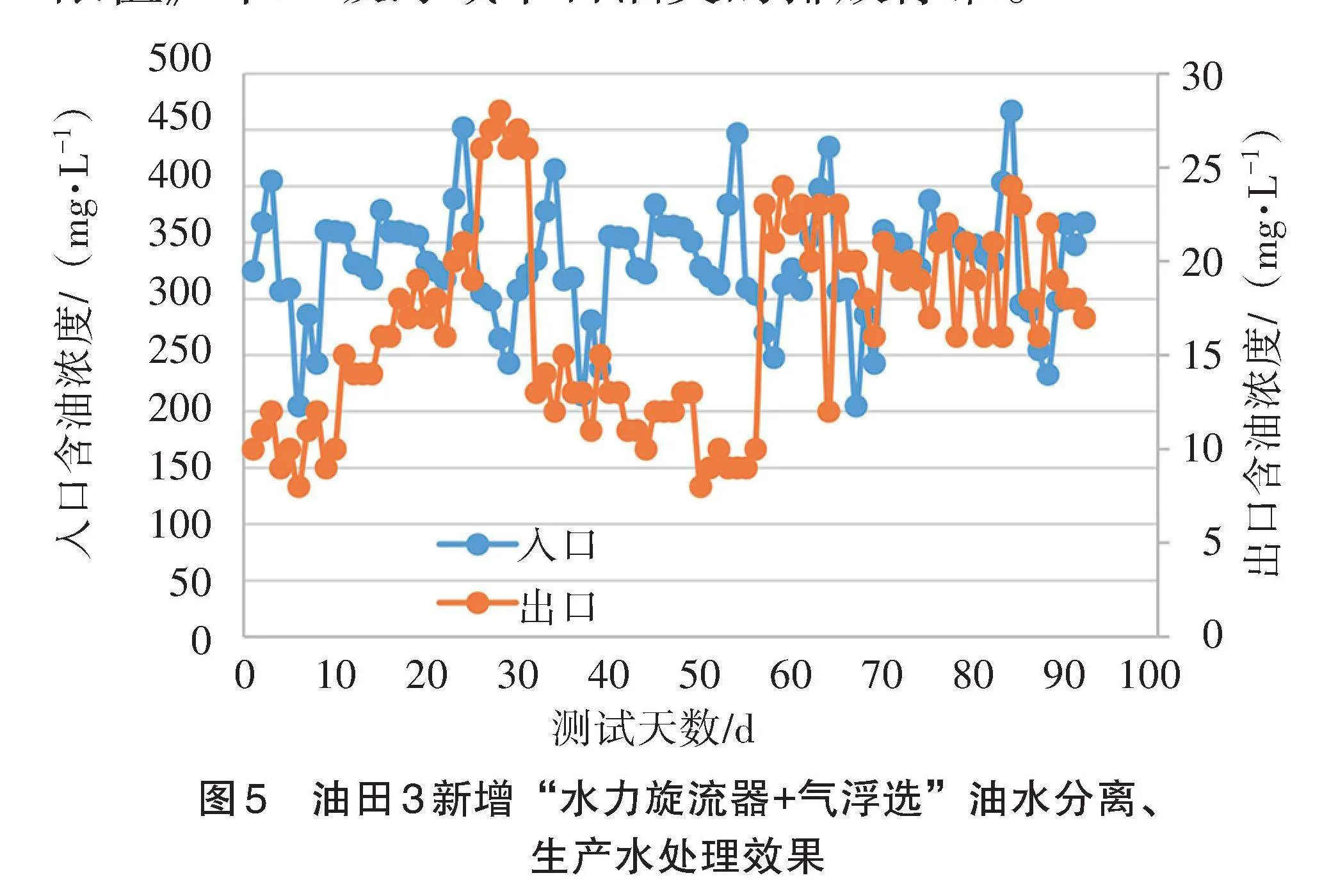

1)油田3新增的“水力旋流器+氣浮選”油水分離、生產水處理裝置運行效果良好。試運行期間新增“水力旋流器+氣浮選”生產水處理裝置入口水含油濃度為233~467 mg/L,平均含油濃度為322.08 mg/L。經裝置處理后含油濃度為8~28 mg/L,平均含油濃度為16.46 mg/L(見圖5),低于GB 4914—2008《海洋石油勘探開發污染物排放濃度限值》中二級海域中石油類的排放標準。

2)油田1井液經“三相分離器+氣浮選”油水分離、生產水處理裝置處理后,生產水處理達標。試運行期間兩級氣浮裝置入口生產水含油濃度為32~233 mg/L,平均含油濃度為99.79 mg/L。經兩級氣浮裝置處理后含油濃度為5~26 mg/L,平均含油濃度為13.07 mg/L(見圖6),低于GB 4914—2008《海洋石油勘探開發污染物排放濃度限值》中二級海域中石油類的排放標準。

5" " 結論

1)考慮到油田2、油田3原生產水處理設備為“水力旋流器+氣浮選”兩級處理方式,油田實際應用效果好,從配伍性等方面考慮,新增一套同類型設備與原設備并聯運行,擴容油田3現有的井液處理能力,為后續油田提液生產奠定良好的基礎。油田1產出液壓力低,油水分離設備選用高效三相分離器,生產水處理采用兩級氣浮選方案。

2)擴容改造選用的第三代CFU是近些年新推出的產品,具有除油效率高、流程簡單、不需要氣浮循環泵動設備等優點,實踐證明處理生產水效果好,適合推廣到海上其他平臺應用。

3)某油田群的擴容改造方案占用甲板面積小、投入成本低,與油田群原有流程兼容性強,投入運行后設備運行穩定、處理效果好,有效實現了產能釋放的目的,可供類似的油田群改造項目參考借鑒。

參考文獻

[1]" 苗春雨,邢雷,李楓,等. 緊湊型氣液旋流分離器結構參數顯著性分析[J]. 石油機械,2023,51(5):86-93.

[2]" 舒朝暉,王暢,袁友為,等. 一種新型導葉式油水分離水力旋流器[J]. 流體機械,2023,51(7):32-38,59.

[3]" 張平,朱國承,穆中華,等. CO2驅采出液新型氣液旋流分離器分離特性數值研究[J]. 油氣田地面工程,2022,41(5):34-39.

[4]" 高奇峰,楊東海,何利民. 直流式旋流分離器的結構分析與優化[J]. 石油機械,2019,47(2):103-109.

[5]" 羅小明,高奇峰,劉萌,等. 軸流式氣-液旋流分離器分離特性[J]. 石油學報(石油加工),2020,36(3):592-599.

[6]" 任向海,彭振華,丁雯,等. 基于CFD-PBM模型的井下油水旋流分離器結構優選[J]. 石油機械,2023,51(6):66-73.

[7]" 黃天成,龔俊霖,姚周坤,等. 油氣旋流器工作參數對分離性能的影響研究[J]. 化工設備與管道,2023,60(3):50-57.

[8]" 謝祖武. 緊湊型氣浮裝置在文昌13-1/2油田的應用[J]. 中國石油和化工標準與質量,2020,40(3):50-51.

[9]" 蘆存財. 水力旋流器在海洋石油平臺污水處理系統中的應用[J]. 石油和化工裝備,2018,21(7):84-87.

[10] 胡天豪,鄒浪. 淺談水力旋流器處理油田含油污水的理論與實踐[J]. 石化技術,2022,29(12):108-110.

[11] 曾濤,劉帥,柳忠彬,等. 水力旋流器在油田采出液應用的研究進展[J]. 科學技術與工程,2023,23(24):10 190-10 198.

[12] 邢雷,蔣明虎,趙立新,等. 水力聚結器結構參數優選[J]. 機械科學與技術,2021,40(4):527-533.

[13] 余合林,郭紀強. 提升水力旋流器除油效率的方法研究與實踐[J]. 中國設備工程,2021(20):87-88.

[14] 程鳳珍,侯天明,汪華林. 焦化含硫污水旋流除油除焦粉技術研究[J]. 石油化工環境保護,2003(2):33-37.

[15] 張永紅,金艷,何化,等. 頁巖氣采出水處理工藝試驗研究[J]. 天然氣與石油,2019,37(3):88-93.

[16] 郭奕杉,李耀全,張大釬,等. 溶氣式浮選機排污流程改造與運行參數優選[J]. 中國海上油氣,2022,34(6):182-187.

[17] 梁波. 氣浮選器溶氣裝置升級改造[J]. 船海工程,2021,50(3):21-24.

[18] 方健,楊永奎,梅波,等. 油田廢水物化處理和多因素調控模型研究進展[J]. 天然氣與石油,2022,40(6):115-122.

[19] 蔡小壘,王春升,陳家慶,等. BIPTCFU-Ⅲ型旋流氣浮一體化采出水處理樣機及其在秦皇島32-6油田的試驗分析[J]. 中國海上油氣,2014,26(6):80-85.

[20] 李永豐,劉敏,王曉飛,等. 海上油田含聚生產水旋流氣浮裝置試驗研究[J]. 油氣田地面工程,2016,35(10):22-25.

[21] 李躍喜,熊友明. 緊湊型氣浮裝置在海上FPSO生產水處理中的應用[J]. 油氣田地面工程,2017,36(3):45-47.

[22] 王濤,周曉艷,戴磊,等. 一種新型緊湊式氣浮在海洋平臺的應用[J]. 遼寧化工,2020,49(3):309-312.

[23] 王海燕,王春升,張明,等. 多級緊湊式氣浮工藝處理海上重質油田生產水的研究[J]. 海洋工程裝備與技術,2018,5(1):16-19.

作者簡介:

張方海(1981—),男,黑龍江寧安人,工程師2005年畢業于中國地質大學(北京)材料化學專業,現主要從事海上油氣田生產、數字化、智能化方面的研究。Email:87579961@qq.com

收稿日期:2024-06-28