基于T880系統的離心式壓縮機自動喘振實測方法的研究與應用

[摘 要]文章根據現場實測壓縮機喘振對控制系統的要求,重點介紹了基于SIL3 等級的三重冗余容錯(TMR)控制系統T880 系統的離心式壓縮機自動進行喘振實測的方法,并成功應用于空氣離心壓縮機設備,在保證機組安全穩定運行的前提下,最大限度地提高了壓縮機的運行空間,避免能量浪費。

[關鍵詞]喘振;SIL3 ;T880 系統

[中圖分類號]TP27 [文獻標志碼]A [文章編號]2095–6487(2024)04–0155–03

1 T880系統介紹

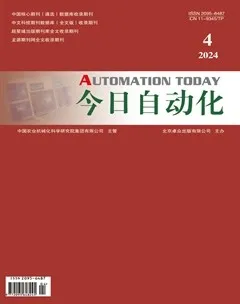

T880 控制系統是高端的透平壓縮機一體化控制系統–CCS(Compressor Control System),該系統通過了TüV Rheinland Industrie Service GmbH 認證,滿足IEC 61508 / IEC 61511 中定義的SC3系統能力等級和SIL3安全完整性等級。依據 IEC 61508 / IEC 61511/ IEC 50156-1 中的要求,T880系統可應用于要求安全完整性等級為SIL3 及以下的安全相關應用。T880 系統原理架構如圖1 所示。

主控單元、I/O、通訊等全部三重冗余,系統保護部分采用2003 表決機制,保證系統不間斷運行的冗余結構,確保系統安全穩定可靠。

2 喘振實測對T880控制系統的要求

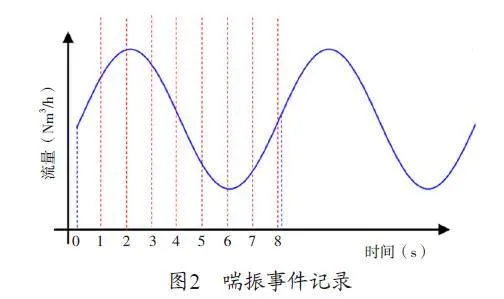

在喘振實測過程中,抓住1 個完整的喘振波形需要掃描8 個周期,喘振周期的典型值為300~3 000 ms ;以最嚴格的300 ms 考慮,300 ms/8=37.5 ms/ 每周期,國際上通常要求40 ms 的掃描執行周期。T880 控制系統的控制周期小于40 ms,滿足控制實時性的要求。喘振事件記錄如圖2 所示。

3 基于T880系統的自動喘振實測

3.1 預計性能曲線及常規現場喘振實測缺點

美國石油學會(API)617 標準規定了用于石油、化學和氣體工業用輸送空氣或氣體的軸流壓縮機單軸和整體齒輪增速傳動的流程用離心壓縮機及膨脹機的最低機械要求。壓縮機制造廠會提供符合API617 標準的壓縮機預計性能曲線,此性能曲線一般是由壓縮機廠負責氣體動力學計算的工程師利用模型計算出來的理論性能曲線,控制系統廠家根據此性能曲線得到壓縮機的理論喘振線。通常,壓縮機廠家提供的預計性能曲線比壓縮機實際到現場安裝后的實際性能曲線保守,這就導致壓縮機的安全運行空間被壓縮,防喘閥有時無法全關造成氣體回流或放空,從而造成能源浪費。

常規的現場喘振實測是通過人工的方式,一邊觀察機組的運行情況,一邊逐漸關小防喘振閥,當壓縮機入口壓力上升、入口流量差壓產生突變機組進入實際的喘振狀態后,通過人工的方式快速使防喘振電磁閥失電,防喘閥全開,通過查詢歷史趨勢記錄壓縮機喘振點。若操作人員反應不及時,可能會因機組發生真實喘振而造成設備損壞。

3.2 先進的自動喘振實測

文章以電拖離心式壓縮機、壓縮機入口導葉來調負荷的機組為例,介紹壓縮機自動喘振實測方法。

3.2.1 喘振實測準備

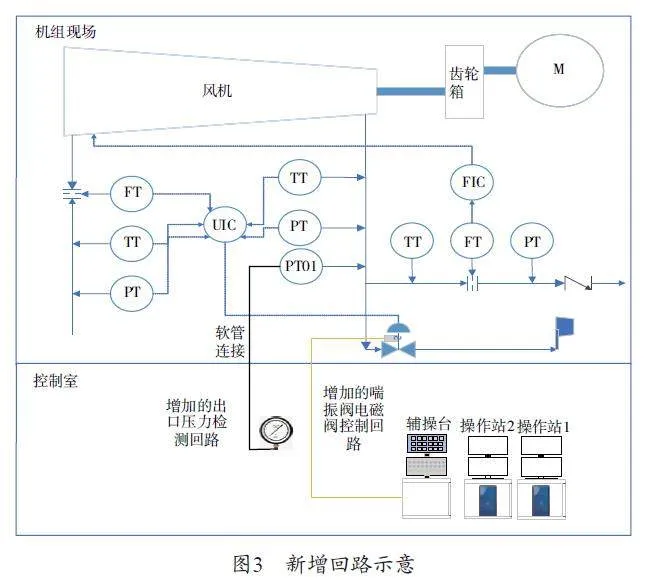

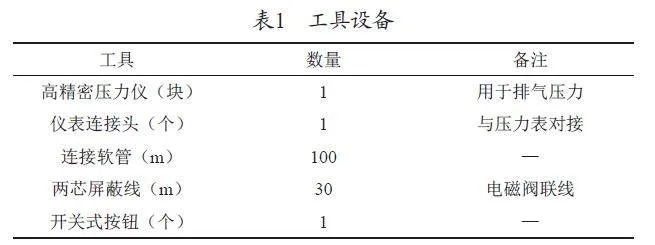

新增兩個臨時的監控及動作回路,即出口壓力監控及防喘振電磁閥操作按鈕,用于在自動程序有意外故障時,緊急人為判斷機組是否發生喘振,應急操作快速打開防喘振閥。新回路需要的工具設備見表1。

從現場試驗機組排汽側就地壓力表引出,采用軟管接至操作間內高精度壓力儀表。在防喘振電磁閥配電的回路上,串接一個開關式按鈕,可直接控制防喘閥快開。新增回路示意如圖3 所示。

將機組從工藝流程裝置中完全隔離出來,可防止喘振試驗對工藝造成意外的損失及危害。對機組周圍設置警戒安全帶,實測期間非測試人員不得入內。

3.2.2 喘振實測前靜態試驗

拉閥試驗:通過壓縮機程序仿真模式,與現場設備聯動測試壓縮機的入口導葉、防喘振閥控制情況。對導葉及防喘振閥進行現場拉閥,以保護控制指令與現場動作反饋一致,且導葉、防喘振閥門控制精度達到自動控制的要求。

電磁閥控制回路:靜態情況下測試防喘振閥電磁閥控制回路,將防喘振控制器切換至停車試驗模式,將輸出閥位關至80%。分別通過軟件的緊急快開、新增的輔操臺緊急卸載按鈕給電磁閥失電。觀察防喘振閥全開、反饋100%。

儀表量程核驗:通過手操器連接儀表變送器,核對儀表設定量程與控制系統組態量程是否一致。

自動喘振實測邏輯測試:采用壓縮機模型測試喘振自動測試程序的正確性,通過壓縮機主機廠的機組性能參數配置壓縮機模型,喘振控制程序預置一條直線的喘振曲線。運行壓縮機模型與程序聯動,通過手動將導葉開到35°,將喘振控制投入自動加載直至運行點控制到喘振控制線SCL 上,防喘振控制進入自動運行。激活自動測試按鈕,觀察喘振控制斜率調節因子自動變化,喘振線SLL 及控制線SCL 緩慢抬起、防喘振閥緩慢關閉。在此期間通過壓縮機模型的2 號喘振閥模擬管道過程阻尼變化,造成機組喘振現象。觀察喘振測試程序激活喘振控制的快開響應功能,防喘振閥被打開一定安全裕度的同時,斜率調節因子恢復到測試前穩態時的數據。通過趨勢記錄軟件記錄壓縮機的入口壓力、溫度流量差壓、出口壓力、溫度等參數。

3.2.3 自動喘振實測方法

測試采用壓縮機與工藝隔離防喘振閥放空的方式,機組在定速情況下入口導葉由低到高,依次分別在30°、40°、50°、60°角度下進行喘振實測。具體步驟如下。

(1)通過性能控制器將壓縮機入口導葉逐漸開到30°,期間保持防喘振閥全開,壓縮機出口全關。

(2)需對防喘振控制器的斜率調節因子KSLL 的增減步幅進行設置(通常設置為初始值的1%~2%)。

(3)調整防喘振控制器的閥門快開線,在保證不誤動的情況下盡量靠近防喘振控制線SCL,設置閥門快開FOL 響應強度(通常設置為60%)。

(4)將防喘振電磁閥帶電,防喘振控制器投入自動加載模式。防喘振閥在加載程序控制下自動緩慢關閉,直至運行點觸碰防喘振控制線SCL。防喘振控制器啟動切換到自動運行模式,運行點穩定在防喘振控制線SCL 上。

(5)點擊防喘振自動測試按鈕,壓縮機防喘振控制器的斜率調節因子自動變化,逐漸緩慢地抬高防喘振線SLL 和防喘振控制線SCL。防喘振閥在自動程序的控制下緩慢關閉,直至壓縮機壓力上升、入口流量差壓產生突變,機組進入實際的喘振狀態。

(6)機組進入喘振后程序自動迅速觸發喘振保護功能,觸發閥門快開FOL 響應,使防喘振閥快速大開度打開,將機組脫離喘振狀態,斜率調節因子自動恢復為穩態運行時的安全位置。

(7)通過查詢歷史趨勢,記錄喘振發生時的參數變化。

(8)提高壓縮機入口導葉到40°,再重復(5)~(7)的步驟,記錄入口導葉在40°時喘振發生的參數。同理再依次進行壓縮機入口導葉為50°和60°時喘振發生的參數。

在自動喘振實測期間,出現以下幾種情況則需通過人為干預方式終止測試。

(1)防喘閥的實際開度與反饋不一致且偏差大于5%。

(2)壓縮機入口和出口有異常低頻脈動聲音且自動實測程序執行異常。

(3)觀察壓縮機出口高精度壓力表值出現明顯波動且自動程序執行異常。

(4)觀察機組HMI 和振動監測系統壓縮機驅動端和非驅動端振動,以及軸向位移的圖像和趨勢,若振幅信號有微小的突變,表示機組可能開始喘振且自動測試程序執行異常。

3.2.4 自動喘振實測注意事項

喘振控制程序的斜率調節因子變化的速度一定要慢且平穩,以防止流量突變導致壓縮機進入喘振區域,同時,需密切注意壓縮機的振動參數及流量、壓力波動情況。

每測完一個角度,都需要將防喘閥全開,檢查斜率調節因子是否恢復到安全位置,保證足夠的安全裕度再進行升壓。

整個測試過程中要密切關注排氣溫度值、級間冷卻器的投運情況,避免因排氣溫度過高影響測試結果。

在機組大導葉角的防喘振測試過程中,對于防喘閥FOL 響應開度應根據防喘振裕量合理控制,要密切關注電流和電機功率情況,防止過載。

如果在測試過程中出現喘振閥門卡死,自動調節無法調節,則通過手動方式使電磁閥失電打開,如果電磁閥失電后喘振閥依舊卡死,則需通過手動方式緊急停機。

3.2.5 自動喘振實測應用

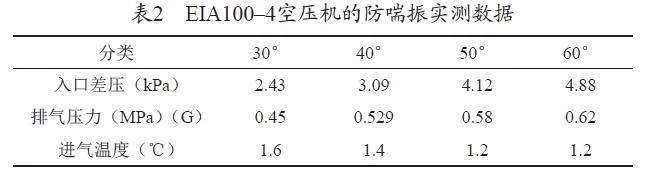

自動喘振實測方法已成功應用于多套離心壓縮機,表2 為EIA100–4 空壓機的防喘振實測數據。

4 結束語

T880 控制系統成功應用于壓縮機喘振實測中,實現了壓縮機防喘振點的自動實測,減少了人工進行實測操作的工作量,同時實測過程中的自動保護極大地降低了實測過程中出現真實喘振而人工來不及卸載壓縮機造成設備損壞等嚴重事故的風險。

參考文獻

[1] 寧靜. 壓縮機喘振試驗原理與操作方法[J]. 化工設計通訊,2019,45(9):94-95,127.

[2] 林德杰. 過程控制儀表及控制系統[M]. 北京:機械工業出版社,2009.