氨冷器泄漏原因分析

摘" 要:

根據(jù)氨合成冷凍單元兩臺(tái)氨冷器泄漏宏觀檢查結(jié)果及水質(zhì)分析情況,對(duì)氨冷器泄漏的原因進(jìn)行了分析,探討了可能存在的幾種腐蝕形式,提出了解決措施。

關(guān)鍵詞:

氨冷器;腐蝕;泄漏;措施

doi:10.3969/j.issn.1004-8901.2024.04.016

中圖分類號(hào):TQ051.8

文獻(xiàn)標(biāo)識(shí)碼:B

文章編號(hào):

1004-8901(2024)04-0054-03

作者簡(jiǎn)介:

秦海濤(1982年—),男,內(nèi)蒙古赤峰人,2005年畢業(yè)于內(nèi)蒙古工業(yè)大學(xué)過程裝備與控制工程專業(yè),高級(jí)工程師,現(xiàn)主要從事化工設(shè)備運(yùn)行維護(hù)管理與研究工作。

Analysis on the Reasons for Ammonia Cooler Leakage

QIN Hai-tao

(Equipment Management Center, Hulun Beir Jinxin Chemical Co., Ltd., Hailaer, Inner Mongolia 021506, China)

Abstract:

In this paper, leakage analysis of two ammonia coolers in ammonia synthesis refrigeration unit is conducted based on the macroscopic inspection results of these two coolers and analysis of related water quality, and several types of possible corrosion are discussed, and corresponding solutions are put forward.

Keywords:

ammonia cooler; corrosion; leakage; measure

doi:10.3969/j.issn.1004-8901.2024.04.016

某產(chǎn)氨裝置兩臺(tái)氨冷器E04602A/B設(shè)置在氨合成冷凍單元,投入運(yùn)行一年后,兩臺(tái)氨冷器都發(fā)生了換熱管及管板角焊縫泄漏的現(xiàn)象。泄漏時(shí),檢測(cè)循環(huán)水中氨含量最高可達(dá)到28 mg/m3,對(duì)循環(huán)水造成了污染。將設(shè)備進(jìn)行停運(yùn)、檢修,打開管箱蓋板發(fā)現(xiàn),進(jìn)水端處管板堵塞大量雜物,設(shè)備內(nèi)大量換熱管與管板角焊縫有明顯的泄漏,而出水端管板表面有大量腐蝕銹片。將表面雜物清除后,換熱管內(nèi)用高壓水槍進(jìn)行清洗,無法將換熱管內(nèi)的結(jié)垢徹底清除。為了消除設(shè)備泄漏隱患、保障裝置長期穩(wěn)定運(yùn)行,需對(duì)設(shè)備的泄漏原因進(jìn)行分析探討,從而制定相應(yīng)防泄漏措施。

1" 設(shè)備工藝流程及參數(shù)

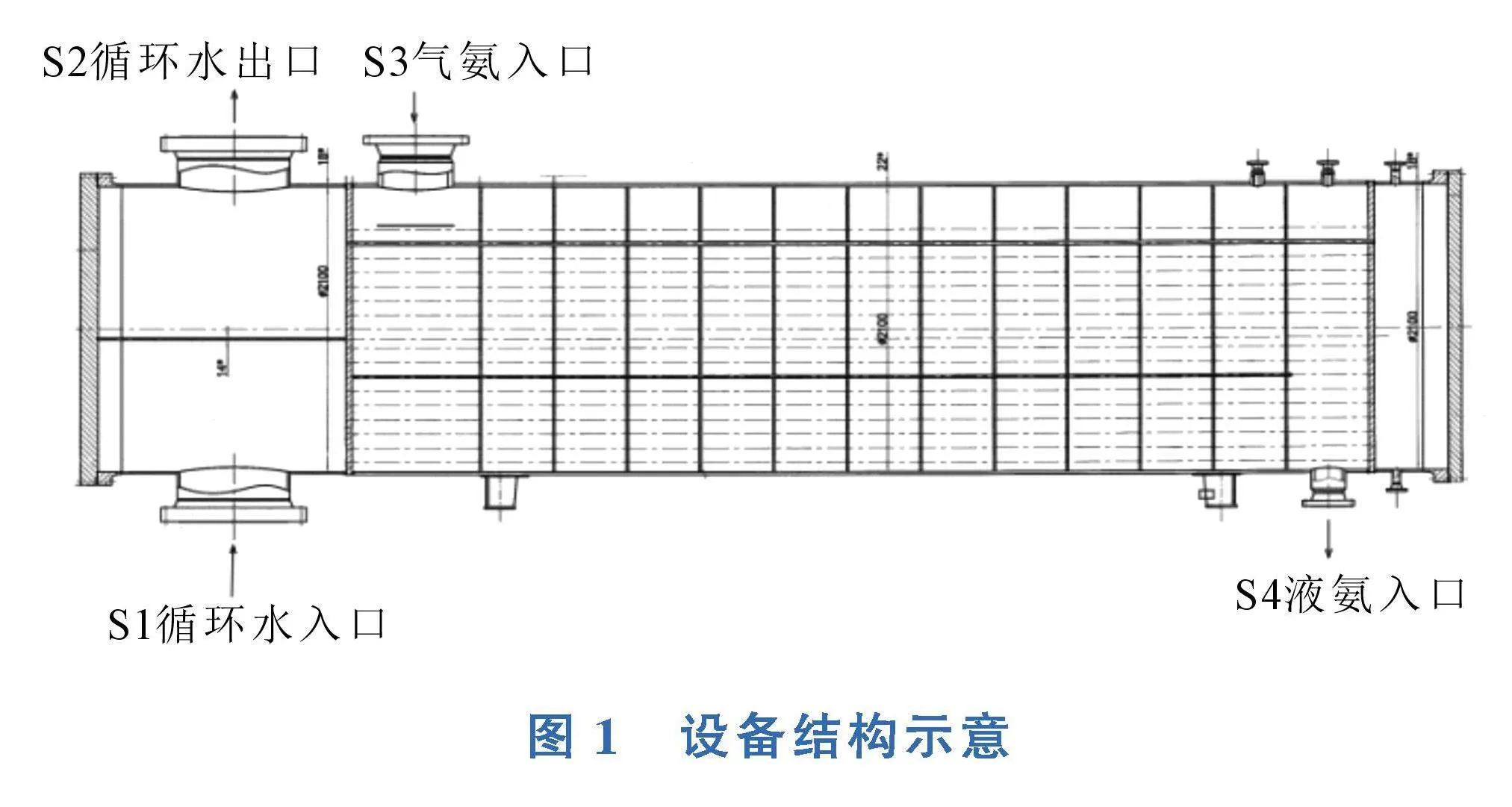

兩臺(tái)氨冷器E04602A/B為相同規(guī)格尺寸的固定管板換熱器,循環(huán)水由管程下部管口S1進(jìn)入,流入下部管束后到達(dá)另一側(cè)管箱,然后折流回上部管束經(jīng)S2管口流出。氣氨來自氨壓縮機(jī),從殼程上部管口S3進(jìn)入,與管程循環(huán)水進(jìn)行換熱,冷凝后形成溫度為40℃、壓力為1.65MPa(g)的液氨,然后經(jīng)管口S4進(jìn)入液氨受槽S04601,設(shè)備主要參數(shù)見表1,設(shè)備結(jié)構(gòu)見圖1。

2" 設(shè)備檢查情況

(1) 檢查發(fā)現(xiàn),設(shè)備管程進(jìn)水端的管板處堵塞大量雜物,雜物主要為循環(huán)水涼水塔PVC填料碎片,在管板表面局部區(qū)域還有黏泥附著。

(2) 將管板表面清理后,檢查發(fā)現(xiàn)管橋表面有明顯的腐蝕凹坑,凹坑最深約0.3 mm,換熱管與管板的角焊縫、換熱管端部壁厚方向都有明顯的減薄,換熱管端部壁厚最薄處剩余約0.9 mm。經(jīng)統(tǒng)計(jì),E04602A氨冷器換熱管泄漏18根,進(jìn)水端換熱管角焊縫泄漏43處,出水端換熱管角焊縫泄漏18處,E04602B氨冷器換熱管泄漏15根,進(jìn)水端換熱管角焊縫泄漏36處,出水端換熱管角焊縫泄漏15處。

(3) 檢查下部出水端換熱管的管口內(nèi)部及管板表面,發(fā)現(xiàn)附著有較多的腐蝕銹片。

(4) 在泄漏的換熱管周邊,管板表面有明顯的白色結(jié)垢,泄漏的角焊縫處有明顯黃白色結(jié)垢附著在管板表面。檢查約1/3的換熱管,發(fā)現(xiàn)其內(nèi)部存有垢層,少數(shù)換熱管已經(jīng)全部被結(jié)垢堵塞,循環(huán)水已經(jīng)無法流通,使用高壓水槍清洗換熱管內(nèi)垢層,仍無法徹底清除疏通。

化肥設(shè)計(jì)2024年第62卷

第4期

秦海濤

氨冷器泄漏原因分析

3" 設(shè)備材質(zhì)化學(xué)成分檢測(cè)

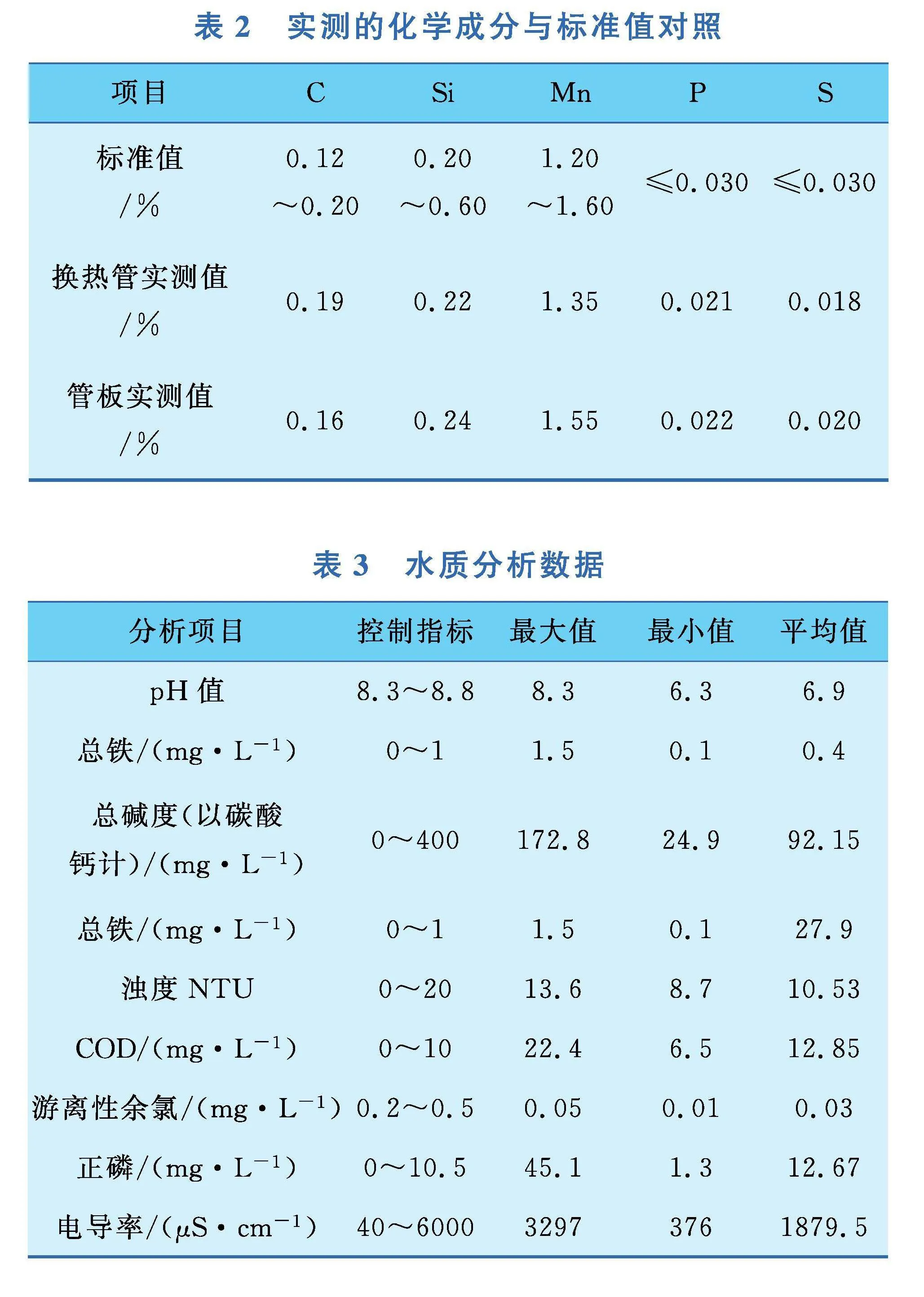

檢查設(shè)計(jì)圖,設(shè)備換熱管的制造標(biāo)準(zhǔn)采用GB 6479—2000《高壓化肥設(shè)備用無縫鋼管》,管板的制造標(biāo)準(zhǔn)采用NB/T47008—2010《承壓設(shè)備用碳素鋼和合金鋼鍛件》,兩臺(tái)設(shè)備為同一廠家進(jìn)行制作,所有零部件主材為同批次鋼材,利用光譜分析儀對(duì)兩臺(tái)設(shè)備的換熱管及管板利用光譜分析儀進(jìn)行化學(xué)成分分析,結(jié)果表明,換熱管及管板材質(zhì)均符合國家標(biāo)準(zhǔn)要求,換熱管材料實(shí)測(cè)的化學(xué)成分與標(biāo)準(zhǔn)值對(duì)照見表2。

4" 循環(huán)水水質(zhì)分析

表3為近1年的循環(huán)水水質(zhì)分析數(shù)據(jù),根據(jù)統(tǒng)計(jì)發(fā)現(xiàn)循環(huán)水的控制較差,水質(zhì)在一段時(shí)間內(nèi)發(fā)生異常,pH值偏低、余氯含量低、COD值超標(biāo)、正磷超標(biāo),COD值超標(biāo)和正磷超標(biāo)說明水中有菌藻生長,pH值偏低也使金屬與循環(huán)水接觸更容易發(fā)生腐蝕,而偏低的pH值也使得與循環(huán)水接觸的碳鋼材質(zhì)更容易發(fā)生腐蝕。

5" 垢層成分分析

對(duì)進(jìn)水端管板表面白色垢樣進(jìn)行成分分析,其主要成分為CaCO3和Ca3(PO4)2。對(duì)出水端銹片進(jìn)行成分分析,其主要成分為Fe2O3和Fe3O4。

6" 腐蝕原因探討

6.1" 循環(huán)水污垢及雜物來源

本文所述化工裝置位于北方極寒地區(qū),循環(huán)水系統(tǒng)采用敞開式,PVC材質(zhì)的填料在冬季因溫度過低而容易脆化,加之在填料下方產(chǎn)生大量掛冰,掛冰在冬季持續(xù)增大,當(dāng)掛冰增長到填料無法承受時(shí),就會(huì)導(dǎo)致填料破碎下落到循環(huán)水池中,破碎的填料隨著循環(huán)水主管流動(dòng),到達(dá)換熱器管板時(shí)因流道過小而積存,最終堵塞換熱管,使部分換熱管失去換熱作用。

6.2" 存在電化學(xué)腐蝕

氨冷器管程循環(huán)水為敞開式循環(huán)水系統(tǒng),經(jīng)分析,水中溶解氧體積分?jǐn)?shù)為18.1%~20.6%,由于金屬的電極電位比氧的電極電位低,金屬在水中與溶解氧發(fā)生電化學(xué)反應(yīng),氧作為陰極發(fā)生還原反應(yīng),金屬作為陽極發(fā)生氧化反應(yīng),遭受腐蝕,其腐蝕反應(yīng)可表示為[1-3]:

陽極反應(yīng)

FeFe2++2e

陰極反應(yīng)

O2+2H2O+4e4OH-總反應(yīng)

2Fe+2H2O+O22 Fe(OH)2↓

在腐蝕時(shí),鐵會(huì)生成不穩(wěn)定的氫氧化亞鐵,之后發(fā)生進(jìn)一步氧化生成氫氧化鐵,然后進(jìn)一步脫水生成鐵銹。

2 Fe(OH)2 + H2O+1/2O22 Fe(OH)3↓

2 Fe(OH)3→Fe2O3↓+3 H2O

Fe(OH)3→FeOOH↓+H2O

FeOOH+e→Fe3O4+H2O+OH-根據(jù)宏觀檢查結(jié)果發(fā)現(xiàn),換熱管端部及管板角焊縫均有減薄,管橋處明顯的腐蝕凹坑,出水端換熱管及管板表面大量的腐蝕銹片都應(yīng)與上述反應(yīng)有關(guān),而敞開式循環(huán)水中溶解的氧,使得設(shè)備具備了氧極化腐蝕的條件,循環(huán)水偏低的pH值加劇了上述反應(yīng)的發(fā)生。

6.3" 存在垢下腐蝕

大量的涼水塔填料PVC碎片堵塞換熱管時(shí),就會(huì)使循環(huán)水中的懸浮物在換熱管及管板表面沉積,其中,鈣化物在換熱管表面接觸了較高的溫度后從水中析出,逐漸沉積形成硬垢,垢層在金屬表面創(chuàng)造了縫隙腐蝕的空間,從而發(fā)生垢下腐蝕,使換熱管發(fā)生腐蝕減薄,最終導(dǎo)致介質(zhì)泄漏[3]。

其腐蝕形成機(jī)理為:當(dāng)垢層與金屬表面形成了0.1~0.3mm寬的縫隙時(shí),縫隙內(nèi)積存的液體不能流動(dòng),從而會(huì)使得縫隙內(nèi)的氧消耗,進(jìn)而產(chǎn)生缺氧區(qū),這就造成了垢下的金屬成為了陽極,而有飽和氧、沒有垢層的換熱管金屬就成為了陰極,使得產(chǎn)生了氧化還原反應(yīng)[4],電化學(xué)腐蝕快速推進(jìn),造成腐蝕向金屬深處發(fā)展,當(dāng)換熱管壁厚不足時(shí),就造成了換熱管腐蝕穿孔,發(fā)生泄漏。

另外,當(dāng)角焊縫泄漏造成殼程的氨泄漏到循環(huán)水中后,使局部pH值升高,會(huì)導(dǎo)致鈣和磷析出,生成白色碳酸鈣和磷酸鈣結(jié)晶物堵塞換熱管,而堵塞的換熱管由于介質(zhì)流動(dòng)不暢,會(huì)導(dǎo)致垢下腐蝕的進(jìn)一步加快,從而加劇了換熱管的腐蝕泄漏[5]。

6.4" 存在細(xì)菌腐蝕

對(duì)循環(huán)水進(jìn)行取樣分析,發(fā)現(xiàn)鐵細(xì)菌含量為148個(gè)/mL,硫酸鹽還原菌含量為52個(gè)/mL。鐵細(xì)菌主要通過鐵元素氧化過程獲取能源,在氧化過程中腐蝕金屬,溫度為20~30 ℃的敞開式循環(huán)水十分適合鐵細(xì)菌的生存,鐵細(xì)菌是好氧菌,硫酸鹽還原菌是厭氧菌,鐵細(xì)菌腐蝕金屬時(shí)產(chǎn)生黏液,使反應(yīng)產(chǎn)物生成銹瘤附著在金屬表面,使得銹瘤下面的金屬缺氧,而厭氧類的硫酸還原菌就可在此生存繁殖,進(jìn)而腐蝕金屬。鐵細(xì)菌和硫酸還原菌相互聯(lián)系,共同作用就發(fā)生了微生物腐蝕[6]。

6.5" 設(shè)備泄漏原因總結(jié)

根據(jù)以上對(duì)氨冷器泄漏原因的探討發(fā)現(xiàn),本文所述氨冷器腐蝕泄漏的主要原因?yàn)榇罅康碾s物堵塞換熱器進(jìn)口,導(dǎo)致循環(huán)水流速降低,低合金鋼材質(zhì)的管板和換熱管在循環(huán)水介質(zhì)中發(fā)生了氧極化腐蝕,換熱管與管板角焊縫被腐蝕減薄最終導(dǎo)致泄漏,泄漏出的氨導(dǎo)致循環(huán)水中生成的碳酸鈣和磷酸鈣結(jié)晶物附著在管板上和換熱管內(nèi)部,進(jìn)一步堵塞換熱管,從而為垢下腐蝕、細(xì)菌腐蝕創(chuàng)造了條件,使得腐蝕進(jìn)一步加劇[7,8]。

7" 防范措施

7.1" 提高循環(huán)水清潔度

在涼水塔出口處增設(shè)過濾篩網(wǎng),將循環(huán)水中填料碎片及其他雜物進(jìn)行過濾,避免循環(huán)水中雜物流動(dòng)到換熱器進(jìn)水端。

7.2" 嚴(yán)格控制循環(huán)水各項(xiàng)指標(biāo)

當(dāng)設(shè)備正常運(yùn)行時(shí),循環(huán)水水質(zhì)需滿足GB 50050—2017《工業(yè)循環(huán)冷卻水處理設(shè)計(jì)規(guī)范》中各項(xiàng)要求,選用優(yōu)良的殺生劑控制系統(tǒng)微生物,減少腐蝕的發(fā)生,將循環(huán)水pH值控制到pH>8的堿性區(qū)域,使碳鋼易于鈍化[6,7]。

7.3" 徹底清垢

垢下腐蝕是換熱管損壞泄漏的主要原因之一,因而應(yīng)利用停車檢修的機(jī)會(huì)徹底進(jìn)行清洗除垢,檢修過程中嚴(yán)格控制換熱管清洗質(zhì)量,確保每根換熱管都徹底清洗通暢,防止垢下腐蝕的發(fā)生。

參考文獻(xiàn):

[1] 周本省.工業(yè)冷卻水系統(tǒng)中金屬的腐蝕與防護(hù)[M].化學(xué)工業(yè)出版社,1993.

[2]" 魏寶明.金屬腐蝕理論及應(yīng)用 [M].化學(xué)工業(yè)出版社,1995.

[3]" 李俊俊,劉峰.換熱器管束腐蝕穿孔失效原因分析[J].遼寧石油化工大學(xué)學(xué)報(bào),2012,32(3):54-57.

[4]" 劉凡永,廖景娛.氨冷凝器傳熱管腐蝕泄漏分析[J].壓力容器,2002,20(3):38-40.

[5]" 林建東,熊衛(wèi)國,鄒亮,等.乙烯裂解氣壓縮機(jī)四段后冷器管束腐蝕原因分析[J].石油化工腐蝕與防護(hù),2018,35(5):58-64.

[6]" 韓文滔.供水管網(wǎng)中鐵細(xì)菌對(duì)管道腐蝕機(jī)理的研究[D].哈爾濱:哈爾濱工業(yè)大學(xué),2014.

[7]" 衛(wèi)炳森,陳峰,高炬.循環(huán)水系統(tǒng)結(jié)垢、腐蝕原因及處理措施[J].化學(xué)工程與裝備,2022(4):168-169.

[8]" 黃俊超,徐才福.氨冷器泄漏分析與改進(jìn)[J].化工設(shè)計(jì),2021,31(3):18-20.

修改稿日期:

2024-06-20

- 化肥設(shè)計(jì)的其它文章

- 中國五環(huán)控溫甲烷化催化劑及工藝關(guān)鍵技術(shù)通過中國石油和化學(xué)工業(yè)聯(lián)合會(huì)科技成果評(píng)價(jià)

- 中國五環(huán)總承包的中煤榆林煤炭深加工基地項(xiàng)目凈化裝置、Unipol聚丙烯裝置項(xiàng)目開工會(huì)圓滿舉行

- SY9000Plus控制系統(tǒng)運(yùn)行中的問題及解決措施

- 回流冷凝器泄漏的影響與工藝處理

- 關(guān)于壓力容器外伴管固定結(jié)構(gòu)的優(yōu)化設(shè)計(jì)與其制造工藝的改良

- 基于Deltav系統(tǒng)判斷粉煤氣化爐爐溫的一種新方法