鋁合金溫成型工藝對與鋁合金表面電泳性能的影響研究

摘 要:本文介紹了國內汽車行業首款批量應用鋁合金溫成型工藝實現更高沖壓深度的車門內板在開發過程中使用溫合金溫成型工藝生產的零件對于后續電泳性能的影響。通過對溫成型工藝過程使用的潤滑脂成分分析,門內板預處理工藝研究和驗證,從機理層面揭示了鋁合金溫成型工藝過程使用含硅油潤滑脂成分的關鍵性以及對于后續電泳工藝問題影響。最后通過增加酸洗等改善措施解決了鋁合金溫成型工藝使用的含硅油潤滑脂造車的零件電泳附著力不足的難題,保證了車型順利批量生產,對鋁合金溫成型工藝在汽車行業進一步的推廣和應用具有一定指導意義。

關鍵詞:鋁合金溫成形工藝 車門內板 鋁合金表面油漆附著力

近年來,隨著新能源和智能技術的飛速發展,中國電動汽車產業正迅速崛起。其中,汽車零部件輕量化設計較之傳統燃油車而言變得更為重要和緊迫。通過采用鋁合金零件,電動汽車的車身和底盤等關鍵部位可以實現輕量化設計,有效減輕車輛重量。這不僅可以減少能耗,提高車輛操控性能,并且有助于擴大車輛續航里程。

鋁合金的溫成型工藝在歐洲起步較早,但一直以來還停留在驗證和少量應用狀態。近年來隨著中國電動汽車的蓬勃發展其應用也逐漸起步,如何大量應用鋁合金溫成型工藝,實現車輛設計的集成度,簡化工藝過程,減輕整車重量,成為汽車行業里的一個重點研究和應用方向。

1 鋁合金溫成型工藝特點與LOTUS的研究應用狀況

1.1 鋁合金的溫成型工藝特點

鋁合金的溫成型工藝克服了常規沖壓工藝成型性差,沖壓深度小,尺寸回彈大,模具工裝多工序長等缺點,具有更好的成型性,更簡單的工藝性。具體而言其有利之處在于:設計自由度更高,可以將多零件集成設計成單一零件,同時能夠實現更復雜的造型特征;工藝過程更短,沖壓成型只需要一序模壓,相比常規沖壓需要4-5序模壓而言可以節省更多工裝模具成本。

1.2 LOTUS生活用車的需求

LOTUS生活用車項目規劃之初,LOTUS中國研究院車身團隊便設想如何符合空氣動力學流線,給予造型更大發揮空間,又不在輕量化上妥協同時適合大批量生產的鋁合金成型技術。基于此,在2018年我們便聯合創新公司ITL及英國帝國理工大學,業內領先的鋁材供應商諾貝麗絲及國內汽車部件企業長春吉文,新頓科技研究這項技術在路特斯生活用車上的應用。

2 研究與生產過程遇到的問題

在LOTUS團隊研究與驗證過程中,我們發現使用溫成型工藝生產的零件在電泳之后電泳漆附著力較差,不能滿足企業防腐標準對于油漆包含電泳漆的附著力要求。

對于油漆附著力的評價,我們采用企業標準中的劃格驗證方法,這也是汽車行業中一種常用的測試方法,用于評估油漆在不同基材表面的附著力。該測試包括以下步驟:1.材料準備工作:選擇適當規格的基材和油漆樣品,確保符合測試要求。將基材表面清潔干凈,并確保其表面平整。2.制作劃格:使用刀片或劃格工具,在基材表面上劃格,形成一定間距的劃痕。劃格的深度和間距根據具體要求來確定。3.剝離測試:使用適當的剝離測試設備,對油漆進行剝離測試。通過對于膠帶施加逐漸增加的力粘接于零件表面,然后來剝離油漆,直到發生油漆與基材之間的剝離。4.評估結果:根據剝離測試的結果,依據一定的評分標準評估油漆在基材表面的附著力。

在某供應商提供的采用鋁合金溫成型工藝生產的樣件到路特斯生產基地后,零件隨著白車身經過油漆車間電泳。路特斯油漆工藝工程師協調質量工程師通過油漆劃格驗證,發現該批次電泳漆附著力嚴重不足,劃線表面電泳漆層連片剝落,見圖1。此問題為批量性問題,嚴重影響了車輛試生產進度。

3 電泳工藝原理分析

經過路特斯研發及工藝團隊成員多方同業咨詢和調查后,發現整個汽車行業內沒有可供參考解決此問題的相關研究及解決案例。于是路特斯專項團隊開始著手對該問題從電泳工藝的化學機理方面的深入分析研究。

首先電泳漆附著原理表明電泳涂料所含的樹脂帶有堿性基團,經酸中和后成鹽而溶于水。通直流電后,酸根負離子向陽極移動,樹脂離子及其包裹的顏料粒子帶正電荷向陰極移動,并沉積在陰極上,此為電泳涂裝的基本原理。

一般來講,根據化學機理和工藝生產時間,電泳漆附著力缺陷原因一般如下:1、基材表面處理不當:如果鋁合金基材表面有油污、氧化層或銹蝕等雜質,或者表面清潔度不夠、表面粗糙度過大,都會影響電泳漆的附著力。2、電泳涂料問題:電泳涂料顆粒過大可能會導致涂層表面不光滑,產生異常附著。此外,如果涂料自身性能有問題,如固化劑配比不當、樹脂含量過低等,也會導致電泳漆的附著力差。3、電泳工藝參數控制不當:電泳漆的附著力與電泳工藝參數的控制密切相關,包括電泳槽溫度、電泳時間、電泳電壓、電泳工藝中的酸度等。如果這些參數控制不當,就會導致電泳漆的附著力不良。

由于車門是隨著白車身一起從工廠正式的電泳線進行電泳,電泳涂料和電泳工藝參數在此之前都經過了多輪嚴格的驗證,調試,并且電泳生產線通過了正式的驗收,此方面出現問題的幾率微乎其微。所以需要首要調查的是鋁合金基材表面的狀態。

鋁合金原材料供應商提供的板料表面附著有不導電氧化鋁層以及鈦鋯涂層(鈦鋯氧化層為原材料供應商鈍化過程所產生,目的是增大原料板材防腐性),如圖2所示。在通常情況下,電泳前的預處理過程中會進行堿洗,堿洗過程中氧化鋁與鈦鋯氧化層與堿反應后被清除,如圖3所示。相關化學反應方式為:2NaOH + Al2O3-> 2NaAlO2 + H2O;2NaOH + TiO2 -> Na2TiO3 + H2O;2NaOH + ZrO2 -> Na2ZrO3 + H2O。此時零件表面恢復導電狀態,從而電泳池中的膠體能夠很好的附著在其表面。因此零件表面如果經預處理清洗后仍存有不導電成分,就會產生電泳附著不良的問題。

4 鋁合金溫成型工藝過程分析

進一步的,需要對零件表面及其前序工藝進行調查研究。鋁合金溫成型工藝一般包括以下步驟:材料準備、預熱、成型、冷卻和后續處理。具體而言,首先,選擇合適的鋁合金材料并進行預處理;然后,將材料加熱至預定溫度并進行保溫;接著,在溫度保持的狀態下進行成型操作;成型完成后,進行冷卻處理;最后,根據需要進行后續處理,如表面處理、切割等。在成型過程中零件經過加熱到在550℃左右,此時鋁合金板料處于固態和液態的混合狀態(鋁合金的熔點為600℃附近),接著模具開始進行壓合同時注入潤滑油幫助促進拉延。

成型潤滑油是金屬板料沖壓時的常規用品,是用于在金屬沖壓過程中減少摩擦、提高成形性能和延長模具壽命的重要潤滑材料。選擇合適的成型潤滑脂應根據具體的工藝要求和材料特性來確定。目前供應商應用的用于鋁合金溫成型的潤滑油也是其基于對自家設備,工藝參數等特別開發的。

通過對潤滑油成分分析發現零件表面會殘存有油脂,化學分析后確認該油脂為硅油,如圖4。另一方面,從供應商得到的潤滑脂成分清單里也證明了這一點。

硅油是一種無機化合物,通常是聚硅氧烷的混合物。其遇到堿性化合物通常不會起反應,故此續涂裝正常預處理過程中的常規堿洗工藝無法完全去除殘留在零件表面硅油。進而在電泳過程中,由于零件表面殘存附著有硅油并且不導電,電泳膠體難以附著從而造成了零件電泳漆附著不良。

5 應對措施與驗證結果

基于以上結果,問題原因基本鎖定在了成型過程中使用了的含硅油潤滑脂上面。研發團隊和供應商人員據此共同嘗試使用不含硅油的潤滑脂進行成型。然而無論是從不同種類礦物油、合成油的驗證,還是從固態添加劑顆粒等多種不同組合驗證,都發現更換潤滑油后,零件成型困難。成型后的零件存在起皺,減薄率過高甚至開裂等問題。相對應的使用這些不含硅油的潤滑脂成型的零件,經過電泳后進行附著力驗證后發現結果油漆附著力則是合格的。因此解決的方向鎖定在了如何去除零件表面殘存的硅油方向上,需要徹底去除成型工藝過程中添加硅油潤滑劑。從化學角度考慮一般是采用溶劑清洗,堿性或酸性清洗也清洗。經過不同嘗試發現無論是用如如丙酮、醇類等溶劑清洗,還是使用堿性清洗液處理均無法完全將硅油清除干凈,經過清洗后表面仍有部分殘留,而電泳后的的零件經過測試的結果是雖然附著力有所改善,但仍未達到企業標準要求。

最后專項團隊嘗試使用濃硫酸進行酸洗。其化學原理是:濃硫酸的強酸性,可以與包括硅油在內有機物發生酸解反應,將有機物中的碳氫鍵斷裂,生成氧化產物。在這個過程中,硅油中的有機成分會被氧化成氣體或溶于硫酸中,從而被去除。從原理上講,這種氧化反應可以有效地清除金屬表面的硅油殘留,使金屬表面得到清潔。經過反復驗證,酸洗后零件表面的硅油成分確實被清除干凈,如圖5所示。

經過酸洗處理的零件經過涂裝電泳后,再次進行電泳漆附著力劃格測試沒有出現明顯剝落、脫離的情況,附著力狀態最終符合企業標準規要求,如圖6,圖7,圖8所示。圖7,圖8展示的是車門門內板一個部件在不同部位的測試結果。

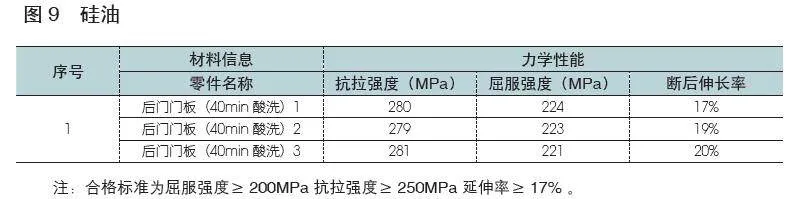

由于門內板是結構安全件,為了嚴謹起見,專項團隊還驗證了酸洗工藝對與零件本身機械性能的影響情況。為此,特別針對通過對經過酸洗后的零件分三批次進行機械性能測試。通過測試發現酸洗工藝對于鋁合金零件的抗拉強度和延伸率等機械性能幾乎無影響,零件的屈服強度略有下降,但仍可以滿足企業標準要求,結果見圖9。

6 總結與展望

以上分析驗證基本揭示了鋁合金溫成型過程中使用含硅油潤滑劑的影響。在當前某供應商工藝條件下,硅油潤滑劑的使用對于通過鋁合金溫成型工藝實現復雜形狀,超深沖壓深度的成型是至關重要的。路特斯的門內板最深沖壓深度達到200mm左右,而常規冷鋁合金沖壓工藝只能實現150mm的沖壓深度,這也是路特斯選擇研究應用鋁合金溫成型工藝的直接原因。然而,含硅油潤滑劑無法通過工廠涂裝預處理清洗工藝去除,造車了涂裝電泳漆附著力不足的問題。以上研究通過對鋁合金溫成型工藝使用的潤滑油進行的成分調查,化學機理分析,零件電泳附著力測試等揭示了當前問題產生的原因并給出了有效的解決方案,有力的保證了車型量產的正常開展,同時此問題具備一定典型性,為鋁合金溫成型工藝規模性推廣提供了參考。值得指出的是,增加酸洗前處理的方式雖然解決了當前的問題,但也增加了一定成本。新的進展是對于在鋁合金溫成型工藝中成型時采用不含硅油潤滑劑的開發驗證也已經完成,實現了通過不含硅油潤滑劑的使用保證鋁合金溫成型工藝沖壓成型的優勢。因此不必再增加酸洗等前處理工藝,簡化了工藝過程同時節省了成本,更加有利于鋁合金溫成型工藝的推廣和應用。

參考文獻:

[1]M Ardelean1, S Lasc?u2, E Ardelean1 and A Josan Surface treatments for aluminum alloys[M].Materials Science and Engineering,2017.

[2]李瑩.鋁合金型材電泳漆膜質量管理和常見缺陷分析[J].防護工程,2017(32).

[3]王哲,楊樹軍.鋁合金壓力加工用的工藝潤滑劑[J].中國新技術新產品,2015(03).