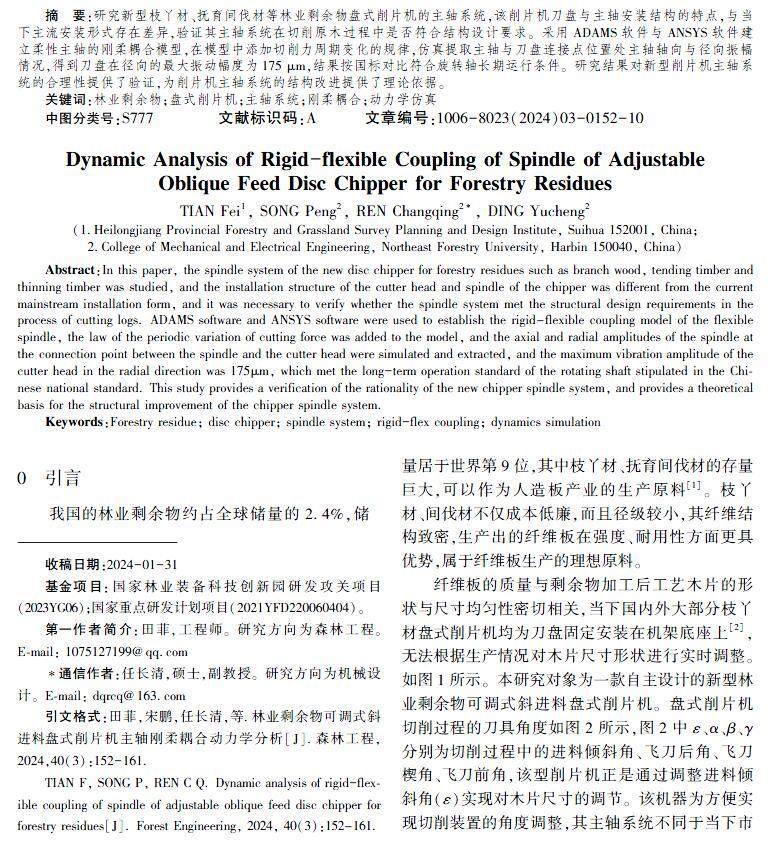

林業剩余物可調式斜進料盤式削片機主軸剛柔耦合動力學分析

田菲,宋鵬,任長清,丁禹程

摘要:研究新型枝丫材、撫育間伐材等林業剩余物盤式削片機的主軸系統,該削片機刀盤與主軸安裝結構的特點,與當下主流安裝形式存在差異,驗證其主軸系統在切削原木過程中是否符合結構設計要求。采用ADAMS軟件與ANSYS軟件建立柔性主軸的剛柔耦合模型,在模型中添加切削力周期變化的規律,仿真提取主軸與刀盤連接點位置處主軸軸向與徑向振幅情況,得到刀盤在徑向的最大振動幅度為175 μm,結果按國標對比符合旋轉軸長期運行條件。研究結果對新型削片機主軸系統的合理性提供了驗證,為削片機主軸系統的結構改進提供了理論依據。

關鍵詞:林業剩余物;盤式削片機;主軸系統;剛柔耦合;動力學仿真

中圖分類號:S777文獻標識碼:A文章編號:1006-8023(2024)03-0152-10

Dynamic Analysis of Rigid-flexible Coupling of Spindle of Adjustable?Oblique Feed Disc Chipper for Forestry Residues

TIAN Fei1, SONG Peng2, REN Changqing2*, DING Yucheng2

(1.Heilongjiang Provincial Forestry and Grassland Survey Planning and Design Institute, Suihua 152001, China;?2.College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150040, China)

Abstract:In this paper, the spindle system of the new disc chipper for forestry residues such as branch wood, tending timber and thinning timber was studied, and the installation structure of the cutter head and spindle of the chipper was different from the current mainstream installation form, and it was necessary to verify whether the spindle system met the structural design requirements in the process of cutting logs. ADAMS software and ANSYS software were used to establish the rigid-flexible coupling model of the flexible spindle, the law of the periodic variation of cutting force was added to the model, and the axial and radial amplitudes of the spindle at the connection point between the spindle and the cutter head were simulated and extracted, and the maximum vibration amplitude of the cutter head in the radial direction was 175μm, which met the long-term operation standard of the rotating shaft stipulated in the Chinese national standard. This study provides a verification of the rationality of the new chipper spindle system, and provides a theoretical basis for the structural improvement of the chipper spindle system.

Keywords:Forestry residue; disc chipper; spindle system; rigid-flex coupling; dynamics simulation

0引言

我國的林業剩余物約占全球儲量的2.4%,儲量居于世界第9位,其中枝丫材、撫育間伐材的存量巨大,可以作為人造板產業的生產原料[1]。枝丫材、間伐材不僅成本低廉,而且徑級較小,其纖維結構致密,生產出的纖維板在強度、耐用性方面更具優勢,屬于纖維板生產的理想原料。

纖維板的質量與剩余物加工后工藝木片的形狀與尺寸均勻性密切相關,當下國內外大部分枝丫材盤式削片機均為刀盤固定安裝在機架底座上[2],無法根據生產情況對木片尺寸形狀進行實時調整。如圖1所示。本研究對象為一款自主設計的新型林業剩余物可調式斜進料盤式削片機。盤式削片機切削過程的刀具角度如圖2所示,圖2中ε、α、β、γ分別為切削過程中的進料傾斜角、飛刀后角、飛刀楔角、飛刀前角,該型削片機正是通過調整進料傾斜角(ε)實現對木片尺寸的調節。該機器為方便實現切削裝置的角度調整,其主軸系統不同于當下市場主流削片機刀盤安裝在兩軸承座之間的布置形式[3],而是采用將刀盤安裝在主軸前端,主軸系統安裝方式如圖3所示。

削片機的刀盤在切削過程中的振動對木片尺寸均勻性有很大影響,而與刀盤連接的主軸系統的剛度是影響刀盤振動的重要因素。目前該機器正處在設計驗證階段,需要驗證其主軸安裝合理性,本研究對切削時主軸與刀盤的振動進行重點分析,驗證主軸系統設計的合理性,并為主軸系統的結構優化提供理論依據。

在以往對主軸系統的研究中主軸部件通常被視為剛體,在動力學軟件ADAMS進行仿真分析,剛體在受到力的作用不會產生變形,現實中把大部分構件當作剛性體處理是可以滿足要求的,因為各個零件之間的彈性變形對于機構各部分的動態特性影響微乎其微[4]。但是對于盤式削片機而言,刀盤受到的切削力較大導致主軸變形對系統振動產生的影響不能忽視,因此需要在動力學仿真軟件ADAMS中采用剛柔耦合的方法,充分考慮主軸的變形對整個系統振幅的影響,這樣計算結果會更加準確[5]。

對刀盤主軸系統進行剛柔耦合分析時,需要在ADAMS軟件中建立剛性體模型,并將SOLIDWORKS軟件中刀盤主軸系統模型導入,并根據實際切削過程的載荷與約束情況添加到模型中,完成剛性模型建立后將主軸導入ANSYS有限元軟件中劃分網格進行柔性處理,將柔性化處理后的主軸在剛性體模型中替換剛性主軸,實現對刀盤主軸系統的剛柔耦合分析[6]。

1剛性體模型的建立

1.1模型導入

將主軸三維模型上的倒角、螺紋和退刀槽等對仿真影響較小的特征進行簡化,主軸裝配中軸套等定位組件質量較小,在進行主軸系統分析時將其簡化,簡化后主軸上主要支撐與驅動輸出組件從左至右分別為:刀盤、前支撐軸承、制動輪、后支撐軸承與大帶輪,導入ADAMS的模型如圖4所示,模型導入后需要定義零件的材質參數,各零件材料屬性見表1。

1.2軸承剛度計算

軸承作為主軸重要的支撐組件,其剛度對主軸與刀盤的振動有很大影響[7],主軸前后用于支撐的兩對角接觸球軸承型號分別為7213AC與7210AC,其在SOLIDWORKS模型中的材質與滾珠形狀導入后的材質設定在ADAMS中不能完全反映軸承受載能力,對此采用ADAMS中專用模塊Machinery重新創建軸承屬性,將軸承設置為柔性。ADAMS中默認剛度參數為軸承平均參數與實際軸承組的剛度有偏差,通過設置軸承參數以達到角接觸球軸承面對面安裝的等效性能,通過式(1)來計算軸承組的軸向剛度[8]。

Ja=32K(m23+n23)·F13a。(1)

式中:Ja為組配軸承組軸向剛度,N/mm;m為組配軸承組中7213AC軸承的個數;n為組配軸承組中7210AC軸承的個數;Fa為軸向載荷,N;K為彈性變形綜合系數,對于K,可用式(2)計算。

K=0.004 36φ13·z23·sin53λ。(2)

式中: φ為滾子直徑,mm;z為滾子數量;λ為軸承的接觸角,(°)。軸承參數見表2。

通過表2中提供的參數計算出前后兩對軸承的彈性變形綜合系數分別為:K1=1.07×10-3,K2=1.23×10-3。將兩組K代入式(1)中,m、n均為2,主軸系統的軸向載荷Fa主要是刀盤上的飛刀前刀面對原木的切削力水平方向的單位切削分力Frx,其計算式如式(3)所示[9-10]。

FrX=l·b·τ·cos(α+β+φγ)cos(α+β+ε+φγ-90°)-fc·sin(α+β+ε+φγ-90°)。(3)

式中:α、β、ε分別為飛刀后角、楔角、進料傾斜角;φγ為前刀面與木材摩擦角;l木片纖維長度,m;b為刀刃與原木接觸寬度,m;原木順纖維抗剪強度,Pa;fc為法向壓力時木材順紋剪切附加阻力系數,取值0.3。為計算單位切削分力,將b設為1 m,將木片纖維長度0.02 m,速生楊木順紋抗剪強度τ=5.7×106 Pa,飛刀后角4°,飛刀楔角38°與前刀面摩擦角16.7°。根據進料傾斜角可調式盤式削片機的設計參數,進料傾斜角ε可以在30°~45°調整。為了驗證切削力最大情況下刀盤與主軸振動的情況,取切削力最大時的進料傾斜角,為反映Frx對ε的變化情況,將式(3)用MATLAB軟件,將各常數帶入公式后以ε為變量得到水平方向上單位切削分力的圖像,如圖5所示,根據圖像得到Frx在ε=45°時取得最大值65 769.4 N/m。

水平方向上單位切削力Frx與主軸系統的軸向載荷Fa之間的關系見式(4)。當切削最大直徑為0.16 m的原木時,軸承上的軸向載荷Fa為1 052.3 N,代入式(1)中,求出前軸承組軸向剛度Ja1=45 258.3 N/mm、后軸承組軸向剛度Ja2=39 375.3 N/mm。

Fa=Frx×b。 (4)

軸承組的徑向剛度(Jr)根據式(5)計算。

Jr=Jr1+Jr2

Jr1=(2κ-1)·m2/3·Jr(κ)·F1/3aK1·Ja(κ)·tan2λ

Jr2=(2κ-1)·n2/3·Jr(κ)·F1/3aK2·Ja(κ)·tan2λ。(5)

式中:κ為載荷分布系數;Jr為徑向載荷分布系數;Ja為軸向載荷分布系數。在徑向載荷Fr、軸向載荷Fa和實際接觸角已知的條件下,可根據Fr·tanλ/Fa的計算值,查表3得到κ、Jr (κ)和Ja (κ),若數值介于表中計算值之間時,允許通過線性插值法進行計算[11]。

主軸上的徑向載荷Fr在削片機生產過程中隨切削力不斷變化,在軸承徑向剛度計算時取最大值,主要為前刀面對原木的徑向切削分力,以直徑160 mm的楊木為例,Frx約為1 729 N。求出Fr·tanλ/Fa為0.766 2,在表3中介于0.783 5~0.742 7,采用拉格朗日插值法計算其對應的κ、Jr (κ)、Ja(κ),設Fr·tanλ/Fa為x。

ε=0.742 7-x-0.040 8·0.6+x-0.783 5-0.040 8·0.7。(6)

Jr(ε)=0.742 7-x-0.040 8·0.241 6+x-0.783 5-0.040 8·0.250 5。(7)

Ja(ε)=0.742 7-x-0.040 8·0.380 4+x-0.783 5-0.040 8·0.337 4。(8)

將x=0.766 2代入上述公式,分別計算出κ=0.642 4、 Jr(κ)=0.245 4、Ja(κ)=0.362 2,再將計算出的值代入式(5),m、n均為2,κ=25°,K1=1.07×10-3,K2=1.23×10-3,求出前軸承組徑向剛度Jr1=13 390.9 N/mm與后軸承組徑向剛度Jr2=11 649.0 N/mm。將得到的前后軸承徑向與軸向剛度輸入到ADAMS中,并設置預載荷。

1.3切削情況分析

切削力的添加在飛刀刀刃位置,由于飛刀在切削時切削力隨刀刃與木材接觸面積不斷變化,且切削力F與接觸長度b成正比,其關系式見式(9)。刀盤在額定轉速情況下飛刀刀刃與原木的接觸長度(s)與時間(t)是一個有規律的周期性函數,將切削力函數添加入ADAMS中仿真出剛性主軸與刀盤在連續切削下的振動情況。

F=F′×b。(9)

式中:F為切削力,N;F′單位切削力,N/m;b為刀刃與原木接觸寬度,m。

由于實際生產過程中原木直徑不一致并且其存在枝丫彎曲等情況,無法完全模擬出切削力的真實情況,因此在對切削力變化分析時,為了模擬出主軸與刀盤在切削時可能的最大振幅,以160 mm最大直徑的小徑木作為對象進行分析。在分析切削力變化過程時需要假設剝完皮后的小徑木通體圓直,其橫截面為標準圓,且以一把飛刀連續切削為例進行切削力模擬。

為了驗證刀盤與主軸的振動情況,原木以一定傾斜角度進料,切削力在進料傾斜角ε為45°時取到最大,因此選取進料傾斜角為45°,由圖6(a)可知,當直徑d=160 mm時,斜切的實際原木截面為橢圓,其橢圓短半軸a1=80 mm與長半軸b1=113 mm。實際切削時,原木在飛刀的切削分力的作用下會緊緊抵住進料口底刀與側底刀位置,原木橢圓截面與飛刀的相對位置如圖6(b)所示。圖6中進料口與刀盤中心相對位置標出,為了方便表示各點的位置,以刀盤回轉中心為原點建立坐標系。

圖6中A、B 為飛刀與橢圓接觸點,2點之間的距離即飛刀刀刃與原木接觸寬度。為方便計算飛刀一次切削的周期,C、D 為飛刀恰好切入與切出點,根據切削裝置三維模型中的距離,可以得到2點坐標分別為(-176,-198)與(54,-209),橢圓中心點坐標E為(-60,-215)。當刀盤以額定轉速630 r/min轉動時,飛刀刀刃相對于刀盤回轉中心的角速度ω=3 780°/s。根據圖中C點與D點坐標可得出∠COD=56.1°,由此可以算出每把飛刀一次切削與原木接觸時間周期為0.014 84 s。

設計的飛刀刀刃對刀盤回轉中心有10°偏轉角,A、B 連線所在的直線相對于坐標原點O的斜率以及與X軸、Y軸的接觸點均隨刀盤轉動而變化。若采用直線方程與橢圓方程聯立求解的方法來解析接觸寬度隨時間變化的方程,經過嘗試后發現直線方程表達式變化過于復雜,且當直線AB與Y軸平行位置處方程不連續,不易通過解析法實現。

采用線性回歸的方法獲取接觸寬度關于角度的函數關系,由于在SOLIDWORKS三維圖中可以通過測量2點距離得到在各角度下AB連線的長度,可以獲得足夠多的樣本點進行擬合,當樣本點足夠多時擬合方程表達出的切削規律與真實情況誤差較小。

樣本點的數據測量是在SOLIDWORKS草圖中根據飛刀與進料口的坐標位置,按照飛刀從C點切入到D點切出時的軌跡,獲取飛刀與原木橢圓截面相交部分的長度,為了獲得盡可能準確的擬合曲線,在圓弧CD軌跡中均勻選取50個樣本點。以C點為起始點,每個樣本點的刀刃相對于上一個樣本點繞刀盤回轉中心O轉過1.112°,一共轉過56.1°到達D點,樣本點選取方式如圖7所示。

測量過樣本點后數據擬合出四階回歸曲線方程為

φ(x)=-0.000 2x4+0.023 4x3-1.055 6x2+

20.446 x+25.695 。(10)

進行線性回歸時,R2為回歸平方和與總離差平方和的比值,這一比值越大,表示總離差平方和中可以由回歸平方和解釋的比例越大,模型越精確,回歸效果越顯著。從數值上說,R2介于0、1之間,越接近1,回歸擬合效果越好,一般認為超過0.8的模型擬合優度比較高[12]。該回歸模型中的殘差平方和R2為0.985 4,接近于1,該擬合曲線回歸方程的準確度滿足切削力規律需要,樣本點回歸曲線如圖8所示。

將刀刃與原木接觸寬度隨角度變化函數轉化為切削力隨時間變化的關系式,上式中變量角度(x)替換為角速度(ω)與時間(t)的乘積,并且角速度(ω)已知為3 780°/s,轉化后的關系式為式(11)。一個切削周期飛刀經過的時間t為0.014 84 s,切削力在刀盤上引起刀盤與主軸振動主要是來自前刀面在豎直方向上的分力,模擬振動情況在刀盤上施加徑向載荷,在上文中計算的飛刀前刀面在切削45°楊木的單位切削力 為65.769 4 N/mm。

F=65.769 4·(-40 831 674 910t4+1 263

837 557t3-15 082 835t2+77 285.88t+

25.695),t∈(0,0.014 84)。(11)

式中:F為切削力,N;t為一把飛刀切削周期內的時間,s。為了更直觀反映切削力周期變化的趨勢與極值,將式(11)代入MATLAB中作出切削力在周期內的變化曲線,生成的曲線如圖9所示。

根據圖9中的切削力圖像,可以看出飛刀進入切削的瞬間切削力增加到1 786 N,隨著刀盤轉動切削力的增速逐漸放緩,最大切削力達到11 022.5 N,隨著刀刃逐漸切出原木,切削力逐漸降低。將圖9中切削力變化規律添加到ADAMS中,為了在ADAMS中體現出切削力變化周期,將切削力變化趨勢分解為多段step函數,采用ADAMS中mod求余函數實現以0.014 84 s的周期循環,周期函數與切削力添加圖像如圖10所示。

1.4主軸系統剛性體動力學仿真

創建零件在裝配體中的運動副與約束,主軸與刀盤之間通過鍵連接同步轉動兩者位置與運動情況一致,主軸通過平鍵與刀盤連接,因此在ADAMS中在鍵連接位置處添加固定副;同理在主軸與大帶輪以及制動輪的鍵連接處也添加固定副;主軸系統通過帶輪驅動,因此帶輪作為系統的主動件在其與地面之間添加轉動副,在轉動副上添加轉速630 r/min經過單位轉換后的3 780°/s的旋轉驅動;添加向下的重力加速度9.8 N/kg;最后將計算出的切削力隨時間周期性變化規律,通過設置函數添加到刀盤上飛刀刀刃中心位置,施加過載荷與驅動的模型如圖11所示。

對施加過載荷與約束的多剛體模型求解,獲取刀盤在切削情況下剛性主軸與振幅情況,為柔性主軸分析提供參照。刀盤振動會影響木片切削效果,因此測量點選擇刀盤與主軸連接處,仿真結果如圖12與圖13所示。由于剛性主軸在軸向上有角接觸球軸承限制,因此X方向幾乎不存在軸向振動;其軸承支承點受到切削力徑向分力導致測量點在Y方向上與Z方向上測量點均有振動,分別朝Y軸負方向和Z軸的正方向偏移,其位移幅度控制在30 μm以內。

參考國家標準《旋轉徑向振動的測量和評定(GB/T 11348.1—1999)》,最大位移峰值S(p-p)max根據式(12)進行計算。

S(p-p)max=(Sy(p-p))2+(Sz(p-p))2 。(12)

式中:S(p-p)max為最大位移峰峰值;Sy(p-p)為Y向位移峰峰;Sz(p-p)為Z向位移峰峰值,將圖13中的位移幅度30 μm代入,得到剛體動力學仿真結果刀盤與主軸連接點位移幅度為42.5 μm。

2建立剛柔耦合模型

把模型當作剛性系統來處理時,僅將軸承柔性化,振動時剛性主軸變形不明顯,為了更準確地求出刀盤與主軸連接處的振動情況,需要將主軸進行柔性化處理。利用有限元軟件ANSYS將構件劃分網格并進行模態計算,利用ANSYS與ADAMS雙向數據接口可以處理柔性部件的替換,使ADAMS軟件中在相同條件下仿真得到更為真實的切削振動情況。

柔性化步驟[13-16]

(1)將主軸模型導入ANSYS。

(2)設置單元類型與材料屬性。

(3)網格劃分,劃分后的網格如圖14所示。

(4)在軸承支撐位置創建剛性節點。

(5)求解模態生成結果文件。

在ANSYS中求解出主軸六階模態頻率,把結果文件保存成mnf格式。ADAMS中導入柔性體文件為mnf格式,該文件格式包含了主軸模態信息[17-18],是柔性零件替換的中性文件,替換后的剛柔耦合動力學模型如圖15所示。

3剛柔耦合仿真結果分析

將剛柔耦合動力學模型進行求解,仍然以刀盤與主軸連接點為測量點,這次得到測量點在X軸方向上由于主軸的柔性變形產生了一定振動,軸向上最大位移幅度達到190 μm,振幅隨時間變化逐漸減小,可能的原因是剛開始切削時主軸受到沖擊力,軸向上產生了彈性變形,隨后周期性的切削力主要是沿徑向作用,因此主軸軸向的振動被軸承與彈性變形吸收振幅逐漸減弱。

測量點在Y、Z軸上的振幅,與剛體動力學模型仿真結果相比更大,也反映了主軸的彈性變形增加了刀盤的振動,其Y向最大位移幅度約在150 μm,Z向最大位移幅度約在90 μm,將結果帶入式(12)求出S(p-p)max為175 μm。將剛柔耦合動力學仿真結果與剛體動力學仿真結果相比,將主軸柔性化后得出的振幅更大,且軸向也出現小幅振動,剛柔耦合后的振幅結果更接近真實狀態。

依據GB/T 11348.3—2011對振幅情況評價,其中將旋轉軸的振動情況分為4個評價區域A、B、C、D,當振幅介于A、B兩級內認為振動是可接受并能無限制長期運行的;當振動幅度處于C區域時,可以有限運行一段時間,但對于長期運行的機器是不合格的;D區域則可認為無法平穩運行。區域劃分邊界的推薦值與主軸的轉速有關,區域邊界計算見式(13)

SAB(P-P)=4 800/n

SBC(P-P)=9 000/n

SCD(P-P)=13 200/n。? (13)

將削片機額定轉速630 r/min代入式(13),求解出AB區域界限為191 μm,削片機徑向振幅175 μm小于AB區域分界線的191 μm,介于區域A內,因此得出削片機在工作時主軸系統能滿足使用條件可以長期運行。

4結論

本研究針對一款尚處于設計中的新型的林間剩余物可調式斜進料盤式削片機的主軸安裝形式進行分析,通過計算添加周期性切削力載荷模擬出切削過程中刀盤上飛刀的受力情況,建立相對真實的動力學模型后,得出以下結論。

1)將盤式削片機主軸系統的剛性體與剛柔耦合后的動力學模型仿真結果進行對比,發現主軸為柔性時刀盤與主軸連接處的振動情況更符合實際切削效果。

2)對剛柔耦合仿真結果按照國家標準進行振幅評價,結果顯示該機型的主軸系統能滿足長期使用條件。

3)經過本研究對主軸系統的剛柔耦合動力學仿真分析,為新型削片機主軸系統的合理性提供了驗證,并為以后削片機主軸系統的結構改進提供了參考依據。

【參考文獻】

[1]戰麗,張志文,楊春梅,等.履帶式林間剩余物集材機關鍵部件設計與試驗研究[J].森林工程,2023,39(3):131-139.

ZHAN L, ZHANG Z W, YANG C M, et al. Design and experimental study on key components of crawler forest residue skidder[J]. Forest Engineering, 2023, 39(3): 131-139.

[2]LABBE S, AUCHET S, MEAUSOONE P J. Effect of anvil position on cutting force and energy measurements of a disc chipper[J]. Biomass and Bioenergy, 2017, 99: 49-56.

[3]花軍,陳光偉.木材加工機械[M].北京:科學出版社,2017.

HUA J, CHEN G W. Woodworking machinery[M]. Beijing: Science Press, 2017.

[4]李榮麗,賀利樂.煤炭采樣機械臂的剛柔耦合動力學建模與仿真分析[J].機械設計,2013,30(8):33-36.

LI R L, HE L L. Dynamic modeling and simulation analysis for rigid-flexible coupling model of coal sample manipulator[J]. Journal of Machine Design, 2013, 30(8): 33-36.

[5]任長清,王濤,丁星塵,等.木窗雙端復合精銑加工機床主軸系統的剛柔耦合動力學建模與仿真[J].森林工程,2023,39(5):133-143.

REN C Q, WANG T, DING X C, et al. Rigid-flexible coupled dynamics modeling and simulation of spindle system of double-end compound finishing milling machine tool for wooden window[J]. Forest Engineering, 2023, 39(5): 133-143.

[6]賈磊,朱彥齊.基于SolidWorks與ADAMS的工業機器人動力學仿真[J].包裝工程,2020,41(3):207-210.

JIA L, ZHU Y Q. Dynamic simulation of industrial robot based on SolidWorks and ADAMS[J]. Packaging Engineering, 2020, 41(3): 207-210.

[7]黃賢振,于瑞,劉慧珍,等.考慮軸承非線性恢復力的主軸振動可靠性分析[J/OL].吉林大學學報(工學版),1-9[2024-01-27].https://doi.org/10.13229/ j.cnki.Jdxbgxb.20230295.

HUANG X Z, YU R, LIU H Z, et al. Reliability analysis of spindle vibration considering nonlinear recovery force of bearing[J/OL]. Journal of Jilin University (Engineering Science),1-9[2024-01-27]. https://doi.org/10.13229/ j.cnki.Jdxbgxb.20230295.

[8]陳潤霖,趙少東,張夢豪,等.角接觸球軸承的時變剛度模型與承載特性分析[J].機械設計與研究,2022,38(2):114-119.

CHEN R L, ZHAO S D, ZHANG M H, et al. Time-varying stiffness model and load-bearing characteristics analysis of angular contact ball bearings[J]. Machine Design & Research, 2022, 38(2): 114-119.

[9]劉旭東.移動式林間剩余物粉碎機理論分析與試驗研究[D].哈爾濱:東北林業大學,2019.

LIU X D. Theoretical analysis and experimental study on mobile forest residue crusher[D]. Harbin: Northeast Forestry University, 2019.

[10]薄仕文,李耀翔,王海濱.灌木切割試驗裝置切割振動分析[J].森林工程,2022,38(5):75-82.

BO S W, LI Y X, WANG H B. Cutting vibration analysis of shrub cutting experimental device[J]. Forest Engineering, 2022, 38(5): 75-82.

[11]張中元,王麗紅,原起富.多聯組配角接觸球軸承的剛度計算[J].制造技術與機床,2004(2):102-104.

ZHANG Z Y, WANG L H, YUAN Q F. Rigidity calculation for combined angular contact ball bearings[J]. Manufacturing Technology & Machine Tool, 2004(2): 102-104.

[12]夏玉國,彭友志,劉正華,等.線性回歸擬合的測量不確定度評定[J].計量學報,2023,44(4):664-670.

XIA Y G, PENG Y Z, LIU Z H, et al. The measurement uncertainty evaluation of linear regression fitting[J]. Acta Metrologica Sinica, 2023, 44(4): 664-670.

[13]李明昊,牛昊,范佳藝,等.剛柔耦合仿生機器魚傳動軸動態疲勞可靠性分析[J].中國工程機械學報,2023,21(4):358-362.

LI M H, NIU H, FAN J Y, et al. Rigid-flexible coupling dynamic fatigue reliability study on bionic fish driving shaft[J]. Chinese Journal of Construction Machinery, 2023, 21(4): 358-362.

[14]LI T T, DU W, PIAO M W, et al. Dynamical effect investigations of component's internal interface by using techniques of rigid-flex coupling simulation[J]. Shock and Vibration, 2021, 2021: 6509950.

[15]楊起帆,葛繼鵬,齊英杰,等.基于ANSYS的數控裁板鋸主機結構有限元強度分析[J].森林工程,2023,39(6):126-133.

YANG Q F, GE J P, QI Y J, et al. Finite element strength analysis of the main frame of CNC cutting board saw based on ANSYS[J]. Forest Engineering, 2023, 39(6): 126-133.

[16]鄭思遠,田俊杰,王立鵬,等.緊湊型剛柔耦合腰部康復機器人設計與分析[J/OL].機械工程學報,1-11[2024-01-27].https://kns-cnki-net. Webv pn .nefu.edu.cn /kcms/ detail/11.2187.TH.20231229.1427.036.html.

ZHENG S Y, TIAN J J, WANG L P, et al. Design and analysis of compact rigid-flexible coupled waist rehabilitation robot[J/OL]. Journal of Mechanical Engineering, 1-11[2024-01-27]. https://kns-cnki-net.webvpn.nefu.edu.cn/kcms/ detail/11.2187. TH.20231229.1427.036.html.

[17]魏大棟.采煤機截割部剛柔耦合動力學及扭矩軸模態分析[J].機械管理開發,2022,37(7):75-76,79.

WEI D D. Analysis of rigid-flexible coupling dynamics and torque axis modalities of coal miner cutoff section[J]. Mechanical Management and Development, 2022, 37(7): 75-76, 79.