45號鋼腐蝕程度的超聲非線性檢測實驗研究

毛漢穎 鄒志強 張宏獻 付俊程 顏昌祥

摘 要:腐蝕會顯著降低金屬零件的使用性能,檢測金屬零件的腐蝕程度對確保其安全使用具有重要意義。超聲非線性技術已被應用于檢測材料微損傷、殘余應力和黏結狀態等方面,其能否用于檢測腐蝕程度倍受關注。本文搭建了基于超聲非線性技術的臨界折射縱波(criticalrefraction longitudinal wave,簡稱LCR波)混頻檢測系統,檢測不同腐蝕程度的45號鋼試件的非線性系數,隨后根據超聲非線性效應的機理結合材料的微觀形貌對差頻非線性系數的變化原因進行分析。實驗結果表明:差頻非線性系數對材料腐蝕程度十分敏感,隨著45號鋼試件腐蝕程度增加,差頻非線性系數隨之增加。超聲非線性技術可以有效地實現對金屬材料腐蝕程度的表征。

關鍵詞:腐蝕;共線混頻;非線性超聲;臨界折射縱波

中圖分類號:TG115.285 DOI:10.16375/j.cnki.cn45-1395/t.2024.03.013

0 引言

腐蝕是金屬在接觸介質的作用下,發生化學或者電化學反應,由單質轉化為離子狀態的過程,對金屬本身的結構產生不可彌補的影響。金屬零件的腐蝕情況若無法被及時發現,在使用中可能造成零件結構的破壞,引發嚴重后果[1-2]。據世界腐蝕組織(WCO)估計,全球每年總腐蝕成本達到2.5萬億美元,約占工業化國家生產總值(GDP)的3.4%[3-4]。因此,研究一種可以快速且準確地掌握金屬腐蝕程度的檢測方式具有重大的社會和經濟意義。

目前在腐蝕程度的無損檢測方面的研究主要分為非破壞性的電化學檢測方法及傳統無損檢測方法,非破壞性的電化學檢測方法主要有開路電位法(OCP)[5]、電化學阻抗譜(EIS)[6]、線性極化法(LPR)[7]和電化學噪聲法[8]等;傳統無損檢測法有射線檢測[9]、渦流檢測[10]、漏磁檢測[11]、聲發射[12]和超聲檢測[13]等。然而,這些方法在應用中均存在各自的局限性[14],非破壞性電化學檢測方法對被檢測材料的導電性能要求較高,且檢測儀器較為復雜,傳統無損檢測方法的靈敏度較低。

超聲檢測在無損檢測技術中占有重要地位,它具有穿透性強、操作簡單、適用性廣、靈敏度高、對人體無害等優點,廣泛應用于工程實際中。傳統線性超聲檢測技術主要采用回波波形、波速、衰減、散射作為特征信號,但是這幾項參數在檢測金屬腐蝕程度時,由于腐蝕初期金屬的損耗十分微小,所以精度和靈敏度并不是特別高。非線性效應是指超聲波在不連續或不均勻的材料中傳播,途經被檢測材料的晶格缺陷或結構損傷時發生失真從而產生非線性響應的現象。超聲非線性檢測技術是通過分析非線性響應參數實現對材料性能評價及微缺陷檢測[15]。研究表明,由于對材料微觀結構變化十分敏感,超聲非線性檢測技術已經被廣泛應用于表征與評價材料的早期疲勞損傷[16]、殘余應力[17]、熱損傷[18]、蠕變損傷[19]、黏結強度[20]等,但是對表征金屬腐蝕程度的研究較少。目前,超聲非線性檢測方法主要包含高次諧波、混頻聲場調制、聲共振頻譜漂移和慢速動力學等[21],這4種方法通過分析不同的特征信號來表征材料的損傷程度,其中,混頻技術完全不受試驗設備非線性的影響,并且具有靈活選擇檢測位置、激勵波形和激勵頻率的優點。本文提出了臨界折射縱波(criticalrefraction longitudinal wave)混頻檢測模型,對不同腐蝕程度45號鋼試件進行超聲非線性檢測實驗,尋找超聲非線性系數與腐蝕程度的關聯性,研究超聲非線性檢測方法表征腐蝕程度的可行性。

1 試件制備

1.1 腐蝕試件制備

本研究采用45號鋼作為實驗材料。首先將45號鋼板材加工成尺寸為150 mm×15 mm×10 mm的長方體試件,然后對試件進行處理,制備未熱處理狀態試件、淬火態試件、回火態試件各15個,其中A1—A15為未經過熱處理的試件,B1—B15為淬火態試件,C1—C15為回火態試件。

制備1 mol/L鹽酸作為腐蝕溶液,通過電熱數顯恒溫水浴鍋隨爐加熱到指定溫度后,將試件進行腐蝕。本實驗通過改變腐蝕時間t與腐蝕溶液溫度F的方式制備不同腐蝕程度的試件,如表1所示。

1.2 腐蝕程度標定

本研究采用質量損失法結合試件的微觀形貌變化對試件腐蝕程度進行標定,質量損失法是通過測量腐蝕前后試件的質量變化來反映腐蝕水平,它是定量評價腐蝕水平的最基本的方法之一。實驗前先采用精度為0.1 mg分析天平對原始試件進行稱重,在腐蝕試驗完成后,按照GB/T 16545—2015配置除銹液(3.5 g 六次甲基四胺,500 mL 1.19 g/mL鹽酸,500 mL蒸餾水)去除試件表面腐蝕產物。表面腐蝕產物完全去除并充分干燥后,采用精度為0.1 mg分析天平進行稱重,用式(1)計算試件的質量損失,

[ml=m0-mc,] (1)

式中:ml為腐蝕過程中試件的質量損失;m0為試件的初始質量;mc為試件腐蝕后的質量。

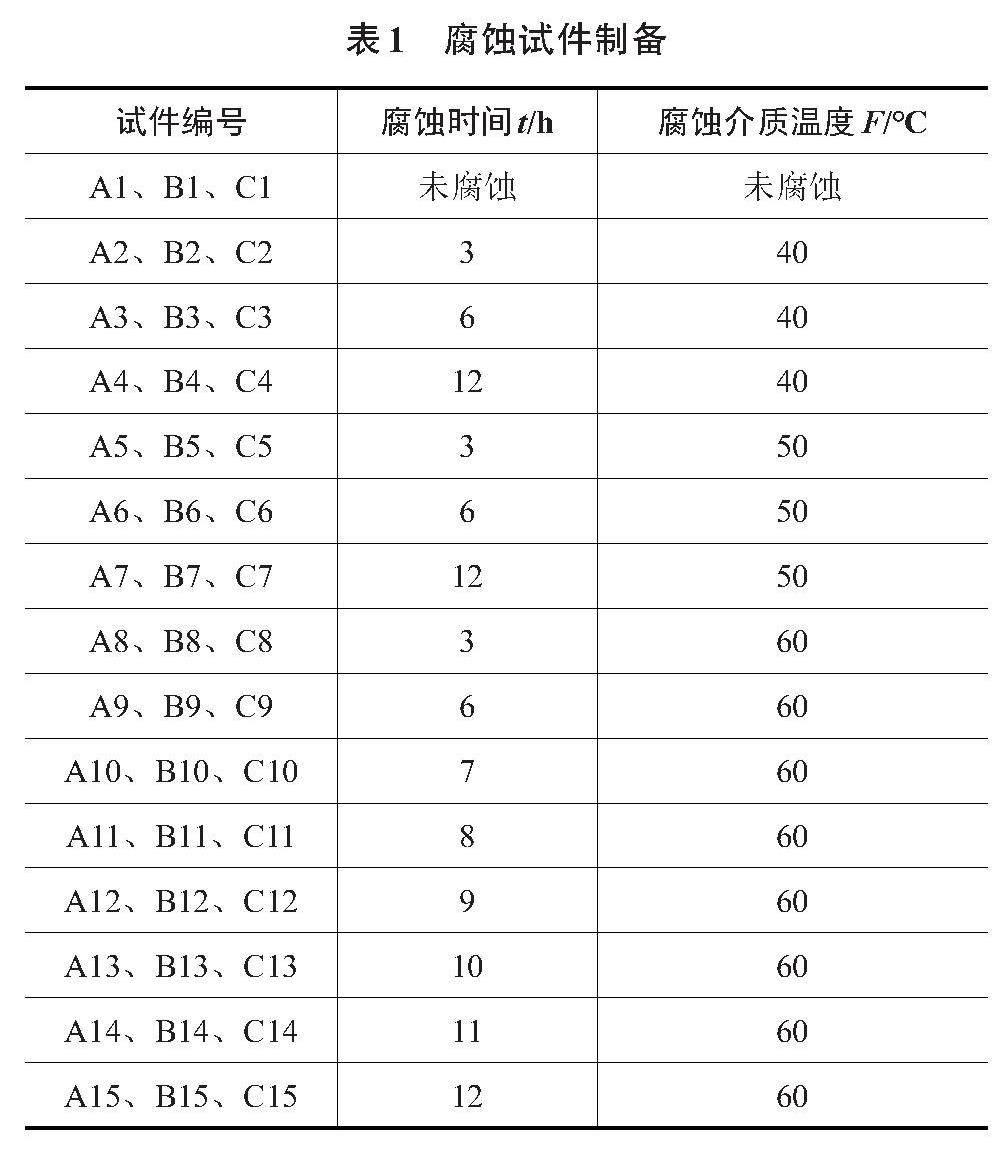

然后對試件的微觀形貌和微觀結構進行觀測和分析,結果表明,試件腐蝕面布滿了大量微裂紋和孔洞,隨著腐蝕程度的增加,腐蝕層厚度呈現增加的趨勢。為了方便研究,綜合已有文獻資料,根據質量損失法檢測結果與試件的微觀形貌變化對試件腐蝕程度進行分級,腐蝕分級結果如表2所示。

2 超聲非線性檢測實驗

2.1 臨界折射縱波檢測模型

試件腐蝕會引起材料表面結構組織的變化,由原基體組織轉變為腐蝕產物組織。LCR波沿試件近表面傳播,傳播路徑主要是腐蝕層的腐蝕產物組織,因此可以有效地提高檢測的分辨率。本文提出了LCR波混頻檢測模型,超聲波的折射角可以根據Snell定律計算獲得,入射縱波的入射角、折射橫波的折射角與折射縱波的折射角三者及3種波的傳播速度關系如下,

[sinαc1,L=sinβLc2,L=sinβSc2,S,] (2)

式中:[α]為入射縱波的入射角;βL為折射縱波折射角;βS為折射橫波的折射角;c1,L為縱波在第1種介質中的傳播速度;c2,L和c2,S分別為縱波和橫波在第2種介質中的傳播速度。當入射角等于第一臨界角時,縱波折射角βL為90°,此時LCR波產生并沿試件近表面傳播。將低碳鋼與有機玻璃楔塊中縱波的聲速(分別為5.9與2.7 km/s)代入式中,根據計算結果將入射角設定為28°,LCR波混頻檢測模型如圖1所示。探頭2與雙工器連接,探頭1、2同時以第一臨界角激勵入射縱波,當兩列波在缺陷處相遇時,會發生聲場調制,從而產生頻率為兩列入射信號頻率之和或差的諧波信號并沿著試件表面傳播,通過探頭2接收和、差頻信號。

2.2 非線性超聲檢測系統

研究使用RITEC RAM-5000 SNAP非線性高能超聲測試系統,實驗平臺的搭建如圖2所示。RAM-5000SNAP系統輸出特定頻率和周期的高能正弦脈沖信號,激勵信號經過50 Ω匹配電阻與低通濾波器后加載至2塊角度可調(0°~90°)、中心頻率分別為2.5與5.0 MHz的傳感器上,產生超聲縱波并以特定角度入射至被測試件內。入射縱波信號在試件中傳播,發生失真,產生和差頻諧波。失真信號被中心頻率為5.0 MHz的接收傳感器接收,通過高通濾波器與放大器后輸入至計算機終端,加漢寧窗截取時域信號并通過快速傅里葉變換獲得頻域信號。在實驗中,每個試件取5個點,每個點進行10次重復測量,取平均值作為最終結果,為了減少試件與探頭之間的耦合狀況對實驗結果造成的誤差,在每次測量后取下探頭,完全去除試件與探頭上的耦合劑后重新耦合再進行測量。

金屬受到腐蝕后,組織結構會產生較為明顯的改變,在超聲波基波幅值 A1與 A2足夠大的前提下,傳播過程中因組織結構改變引起的和、差頻諧波幅值變化幅度也較大。當超聲波在不同腐蝕程度的試件中傳播時,可以根據接收到各頻率信號幅值的不同,探究試件腐蝕程度與超聲非線性系數之間的關系。

在得到基頻幅值與和、差頻諧波幅值后,可以通過下式計算不同腐蝕程度試件的相對非線性系數[β′(±)],

[β′(±)=A(ω1±ω2)A1A2,] (3)

式中:[A(ω1±ω2)]為混頻波的幅值;A1、A2為入射波的幅值。為了消除檢測系統產生的誤差,將未熱處理試件、淬火態試件、回火態試件的相對非線性系數分別進行歸一化處理,歸一化和、差頻非線性系數[β′(±)nor]表達式為

[β′(±)nor =β′(±)n/β′(±)0,] (4)

式中:[β′(±)n]為不同腐蝕程度試件的非線性系數;[β′(±)0]為未腐蝕試件的非線性系數。為了更加直觀地觀測試件腐蝕程度對試件非線性系數的影響,對不同腐蝕程度試件相對于原始狀態試件的非線性系數增幅情況進行計算,和、差頻相對非線性系數增幅[β′(±)r]表達式為

[β′(±)r=(β′(±)n-β′(±)0)/β′(±)0×100%.] (5)

2.3 參數選擇

激勵信號中的周期數會影響檢測結果。如果周期數過多,在檢測距離較短時信號可能會出現混疊,難以提取有效信號。如果激勵信號的周期數太少,激勵信號的能量就會很小,結果分辨率很低。試驗表明,采用5周期的正弦波作為激勵信號時,用示波器觀察時域信號,發現波形明顯,幾乎沒有重疊,所以在實驗中采用5周期的正弦波作為激勵信號。

考慮系統頻率響應后,設定激勵信號1的頻率為2.0 MHz,保持不變,對激勵信號2由3.3 MHz增加至5.5 MHz,步進為0.1 MHz,跟蹤接收信號中的差頻分量與和頻分量,分析和、差頻分量幅值與激勵信號2頻率之間的變化關系,掃頻實驗在A2與A15試件上進行,結果如圖3所示。

當試件腐蝕程度較弱時,接收的和、差頻信號幅值的變化都相對比較小,此時試件內部的非線性較小。當試件腐蝕程度較強時,接收的和、差頻信號幅值的變化都相對比較大,說明試件內部的非線性受到了激勵信號頻率的影響。另外,當激勵信號2頻率分別為3.9、4.3和5.0 MHz時相應和頻信號達到極大值,而當激勵信號1頻率為2.0 MHz、激勵信號2的頻率為4.3 MHz時,和、差頻信號幅值均達到極大值。所以設定激勵信號1頻率為2.0 MHz,激勵信號2的頻率為4.3 MHz。

3 實驗結果與討論

3.1 非線性系數與腐蝕程度

LCR波混頻檢測模型的時域波形中波形數據較為雜亂,利用LCR波檢測模型選擇合適的信號截取位置。未熱處理、淬火態與回火態的不同腐蝕程度試件的差頻相對非線性系數與試件的質量損失量關系如圖4(a)—(c)所示,其中誤差棒為每種腐蝕程度試件50組數據的偏差。為了更加直觀地觀測試件腐蝕程度對試件非線性系數的影響,對不同腐蝕程度試件相對于原始狀態試件的非線性系數增幅情況進行計算,和、差頻相對非線性系數增幅[β′(±)r]表達式為

[β′(±)r=(β′(±)n-β′(±)0)/β′(±)0×100%.] (6)

實驗結果顯示,3種不同組織結構的未腐蝕(質量損失為0)試件A1、B1與C1的歸一化和、差頻非線性系數均小于經過腐蝕后的試件,隨著試件腐蝕程度升高,差頻非線性系數呈增加趨勢,未熱處理試件一級腐蝕時差頻相對非線性系數增幅范圍在12.4%~29.0%,二級腐蝕時差頻相對非線性系數增幅范圍在29.9%~73.6%,三級腐蝕時差頻相對非線性系數增幅范圍在132.3%~241.5%。淬火態試件一級腐蝕時差頻相對非線性系數增幅范圍在6.2%~47.3%,二級腐蝕時差頻相對非線性系數增幅范圍在61.3%~135.1%,三級腐蝕時差頻相對非線性系數增幅范圍在125.2%~145.6%。回火態試件一級腐蝕時差頻相對非線性系數增幅范圍在2.1%~66.4%,二級腐蝕時差頻相對非線性系數增幅范圍在53.1%~216.4%,三級腐蝕時差頻相對非線性系數增幅范圍在226.5%~415.6%。而隨試件腐蝕程度增加,和頻非線性系數并未呈現明顯趨勢。使用Origin軟件對數據進行進一步分析,未熱處理試件、淬火態試件、回火態試件差頻相對非線性系數與質量損失量之間的皮爾森相關系數分別為98.698%、95.752%、97.579%,3種基體組織試件的歸一化差頻相對非線性系數均與質量損失量有很好的相關性。

3.2 非線性系數變化分析

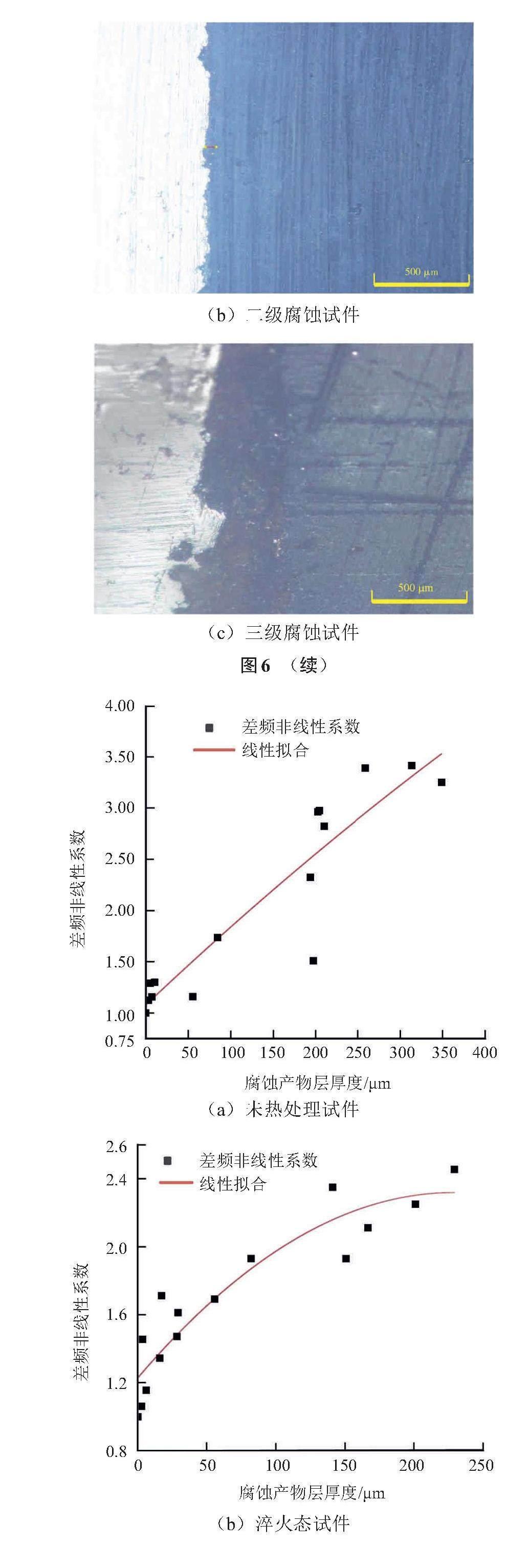

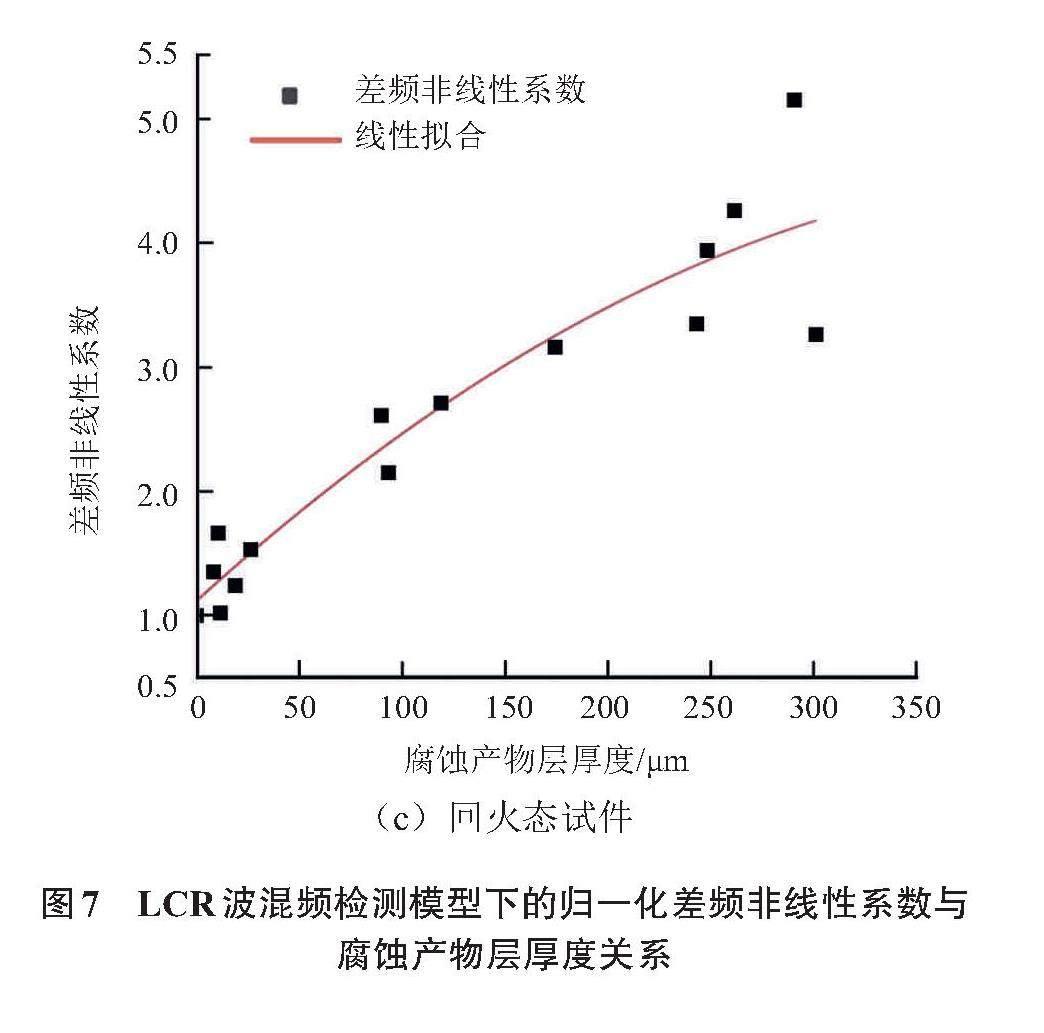

在超聲非線性檢測中,微觀結構的轉變是導致超聲非線性系數變化的關鍵因素。未腐蝕45號鋼的基體組織分布較為均勻,因此非線性系數較小。如圖5所示,試件經過腐蝕后,由原基體組織變化為疏松多孔的腐蝕產物,腐蝕產物層中包含大量的孔洞與微裂紋,比基體結構表現出更強的超聲非線性效應。隨著腐蝕程度增加,試件表面腐蝕產物量也隨之增加。因此,差頻非線性系數隨著試件腐蝕程度的增加而明顯升高。而和頻信號的頻率較高,在傳播途徑中受到衰減效應的影響較大,所以和頻非線性系數變化無明顯趨勢。圖6顯示了3種不同腐蝕程度試樣的典型截面形貌,可以看出隨著試件腐蝕程度的增加,腐蝕產物層的厚度隨之增加。圖7顯示了LCR波混頻檢測模型中歸一化差頻非線性系數與試件腐蝕產物層深度的關系,隨著腐蝕層厚度的增加,實驗所得的3種不同基體組織的45號鋼試件非線性系數均隨之增加,說明了超聲非線性技術表征3種不同基體組織45號鋼的腐蝕程度具有一定的可行性。但隨著腐蝕層厚度增加,3種不同基體組織45號鋼的非線性系數增加趨勢不同,這是由于基體組織不同,試件腐蝕后產生的腐蝕產物成分與結構也不同,所以非線性變化趨勢也會有一定的差異性。另外,由于體積效應,腐蝕產物層中會產生壓應力。研究表明,超聲非線性系數隨應力的增加而增大,腐蝕試件的超聲非線性系數增大也與表面壓應力的形成有關[22]。

4 結論

本文建立了LCR波混頻檢測模型對不同腐蝕程度45號鋼試件進行超聲非線性檢測。結果表明,非線性系數與試件腐蝕程度具有較好的相關性。腐蝕試件的超聲非線性系數的變化主要與腐蝕產物量及腐蝕產物中的微裂紋和孔洞有關,不同腐蝕程度試件中腐蝕產物量的變化是非線性系數變化的主要原因。試件腐蝕程度提高,表面的腐蝕產物量增加,超聲非線性系數隨之增加。因此,超聲非線性技術表征金屬腐蝕程度具有可行性。但根據研究結果可以看出,不同結構組織材料腐蝕后所產生的材料非線性變化趨勢不盡相同,故本研究結果僅針對活性腐蝕體系金屬45號鋼,超聲非線性技術是否適用于表征其他材料的腐蝕程度還需要進一步實驗驗證。

參考文獻

[1] 吳春裕.噴油嘴斷裂失效分析[J].柴油機,2003,25(4):51-53.

[2] 劉白.軌枕及其鋼筋斷裂的機理分析[J].廣西工學院學報,1999,10(1):71-74.

[3] ALAGUMURTHI N,PALANIRADJA K,SOUNDARARAJAN V.Heat generation and heat transfer in cylindrical grinding process-a numerical study[J]. The International Journal of Advanced Manufacturing Technology,2007,34(5):474-482.

[4] KOVACH J A,MALKIN S.Thermally induced grinding damage in superalloy materials[J]. CIRP Annals,1988,37(1):309-313.

[5] HATTORI M,NISHIKATA A,TSURU T.EIS study on degradation of polymer-coated steel under ultraviolet radiation[J]. Corrosion Science,2010,52(6):2080-2087.

[6] LEIDHEISER H JR. Electrical and electrochemical measurements as predictors of corrosion at the metal:organic coating interface[J]. Progress in Organic Coatings,1979,7(1):79-104.

[7] NAZIR M H,SAEED A,KHAN Z A.Electrochemical corrosion failure analysis of large complex engineering structures by using micro-LPR sensors[J]. Sensors and Actuators B:Chemical,2018,268:232-244.

[8] MA C,WANG Z Q,BEHNAMIAN Y,et al.Measuring atmospheric corrosion with electrochemical noise:a review of contemporary methods[J]. Measurement,2019,138:54-79.

[9] EDALATI K,RASTKHAH N,KERMANI A,et al.The use of radiography for thickness measurement and corrosion monitoring in pipes[J]. International Journal of Pressure Vessels and Piping,2006,83(10):736-741.

[10] SHIM H S,CHOI M S,LEE D H,et al.A prediction method for the general corrosion behavior of Alloy 690 steam generator tube using eddy current testing[J]. Nuclear Engineering and Design,2016,297:26-31.

[11] BUBENIK T.Electromagnetic methods for detecting corrosion in underground pipelines:magnetic flux leakage (MFL)[M]∥Underground Pipeline Corrosion.Amsterdam:Elsevier,2014:215-226.

[12] SKAL′S′KYI V R,NAZARCHUK Z Т,DOLINS′KA ? Y,et al.Acoustic-emission diagnostics of corrosion defects in materials (a survey). Part.1.detection of electrochemical corrosion and corrosion fatigue[J]. Materials Science,2017,53(3):295-305.

[13] ZOU F X,CEGLA F B.High-accuracy ultrasonic corrosion rate monitoring[J]. Corrosion,2018,74(3):372-382.

[14] REDDY M S B,PONNAMMA D,SADASIVUNI K K,et al.Sensors in advancing the capabilities of corrosion detection:a review[J]. Sensors and Actuators A:Physical,2021,332:113086.

[15] YUN H G,RAYHANA R,PANT S,et al.Nonlinear ultrasonic testing and data analytics for damage characterization:a review[J]. Measurement,2021,186:110155.

[16] MAO H Y,ZHANG Y H,MAO H L,et al.The fatigue damage evaluation of gear in sugarcane presser using higher order ultrasonic nonlinear coefficients[J]. Results in Physics,2018,10:601-606.

[17] HU H W,ZOU Z C,JIANG Y B,et al.Finite element simulation and experimental study of residual stress testing using nonlinear ultrasonic surface wave technique[J]. Applied Acoustics,2019,154:11-17.

[18] 毛漢穎,秦國力,黎慶柱,等.45號鋼受熱損傷的超聲非線性檢測實驗研究[J].振動與沖擊,2020,39(21):279-283.

[19] WANG X,WANG X,NIU X G,et al.Application of nonlinear ultrasonic technique to characterize the creep damage in ASME T92 steel welded joints[J]. NDT & E International,2018,98:8-16.

[20] ZAMEN S,DEHGHAN-NIRI E,AL-BEER H,et al.Characterization of nonlinear ultrasonic waves behavior while interacting with poor interlayer bonds in large-scale additive manufactured materials[J]. NDT & E International,2022,127:102602.

[21] 張玉華.超聲非線性技術檢測金屬零件應力和疲勞損傷的方法研究[D].南寧:廣西大學,2018.

[22] 李美栓,辛麗,錢余海,等.氧化膜應力研究進展[J].腐蝕科學與防護技術,1999,11(5):300-305.

Experimental study on ultrasonic nonlinear detection of corrosion

degree of 1045 steel

MAO Hanying1, ZOU Zhiqiang1, ZHANG Hongxian*2, FU Juncheng1, YAN Changxiang1

(1.School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2.Liuzhou Key Laboratory of Measurement and Control Intelligence, Liuzhou Institute of

Technology, Liuzhou 545616, China)

Abstract: Corrosion can significantly reduce the performance of metal parts, so it is of great significance to detect the degree of corrosion of metal parts to ensure their safe use. Ultrasonic nonlinear technology has been applied to the detection of micro-damage, residual stress and bonding state of materials, and whether it can be used to detect the degree of corrosion has attracted much attention. Firstly, a mixing detection system of critical refraction longitudinal wave based on ultrasonic nonlinear technology was set up to detect the nonlinear coefficient of 1045 steel specimens with different corrosion degrees. Then, the causes for the variation of the difference frequency nonlinear coefficient were analyzed according to the mechanism of ultrasonic nonlinear effect combined with the micro-structure of the material. The experimental results showed that the difference frequency nonlinear coefficient was very sensitive to the material corrosion degree, and the difference frequency nonlinear coefficient increased with the increase of the corrosion degree of 1045 steel specimen. Ultrasonic nonlinear technology can be used to effectively characterize the corrosion degree of metal materials.

Keywords: corrosion; collinear mixing; nonlinear ultrasound; critical refracted longitudinal wave

(責任編輯:于艷霞)

收稿日期:2023-07-20;修回日期:2023-12-06

基金項目:廣西自然科學基金項目(2021JJA160243,2016GXNSFAA380119);柳州工學院科學基金項目(2021KXJJ07)資助

第一作者:毛漢穎,碩士,教授,研究方向:設備故障診斷、零件內部損傷檢測,E-mail:mhy2005516@sina.com

*通信作者:張宏獻,博士,教授,研究方向:復雜裝備智能診斷與健康維護,E-mail:zhhongxian@163.com