基于麥弗遜懸架的甘蔗割鋪機轉向系統設計與試驗

呂攀 高巧明 糜澤榮 李宗鵬 羅悅洋

摘 要:針對現有甘蔗割鋪機存在轉彎半徑大、道路適應能力差、難適應丘陵地區地形等問題,采用麥弗遜懸架和前置液壓助力轉向相結合的方式,設計了一種具有高機動性的甘蔗割鋪機轉向系統。為了適應丘陵山地甘蔗收割作業條件,對傳統麥弗遜懸架進行改造。在此基礎上,建立了轉向系統數學模型,通過遺傳算法優化轉向油缸在機架上的安裝位置,使其滿足阿克曼轉向。然后,根據Bekker理論以及Hegedus的推土阻力估算理論分析了輪胎受力情況,并計算了轉向力矩,為轉向油缸選型提供依據。試驗結果表明:甘蔗割鋪機滿足轉向設計要求,最小轉彎半徑為2.84 m;并且左前輪轉向角與右前輪轉向角的跟隨誤差均小于3.00°,試驗最大轉向跟隨誤差為2.77°,驗證了麥弗遜懸架在甘蔗割鋪機上的適用性及其設計的液壓助力轉向系統的實用性。

關鍵詞:甘蔗割鋪機;麥弗遜懸架;Bekker理論;Hegedus推土理論;數學模型;田間試驗

中圖分類號:U463.33;S225.53 DOI:10.16375/j.cnki.cn45-1395/t.2024.03.012

0 引言

食糖是一種重要戰略物資,主要原材料為甘蔗,我國甘蔗產量居世界第三位[1-2]。我國甘蔗生產機械化程度較低,甘蔗作業中勞動力最密集、勞動強度最大的收獲環節基本采用傳統的人工收割。近年來,隨著人力成本的上升,導致甘蔗種植增產不增收,收糖價與國外相比缺乏競爭力,嚴重制約了蔗糖產業的發展[3-5]。

廣西作為我國最大的糖料蔗和蔗糖的生產基地,在我國農業經濟發展中具有不可替代的地位[6]。廣西多以山地、丘陵地形為主,地形地貌復雜、土壤黏附嚴重、坡度大、地塊狹小且零碎分散等,國外研發的大型切斷式甘蔗收割機不能滿足廣西地形特點,有必要發展一種高機動性的小型整桿式甘蔗收割機[7],其具有較小的轉彎半徑和良好的驅動性能,能夠適應丘陵山地的作業條件。因此,轉向系統是丘陵山地小型甘蔗收割機設計的關鍵。目前,小型甘蔗收割機械大多采用履帶式的行走裝置。武濤等[8]設計了三角履帶式甘蔗收割機轉向系統,黃漢東[9]設計了2條平履帶式微型甘蔗收獲機。但是,現有履帶式的甘蔗收獲機轉向系統成本高,在小地塊上機動性不足,而輪式甘蔗收獲機,如國內S935甘蔗收獲機和國外的CASE A8000甘蔗收獲機都采用了雙置油缸驅動懸架油缸轉向[10],其整機體積大,不適合我國丘陵地區的地形地貌。

針對上述問題,為適應丘陵山區道路崎嶇、小塊分散的地貌,本文首次把汽車上的麥弗遜懸架引用到小型甘蔗收獲機械上,結合前置液壓助力轉向設計了一種輪式甘蔗收獲機械的轉向系統。為了便于收割甘蔗,該系統去除了傳統麥弗遜懸架的轉向橫拉桿,不能夠滿足阿克曼轉向的要求。因此,采用理論分析和軟件仿真手段,對麥弗遜懸架的安裝位置和液壓系統進行了設計,研究了甘蔗割鋪機轉向系統的運動特性。最后,以課題組研發的HL4GZ-1型甘蔗割鋪機為平臺,搭建轉向系統實車試驗平臺,驗證其所設計系統的穩定性和準確性。以期為小型甘蔗割鋪機的轉向系統設計提供理論依據。

1 甘蔗割鋪機整機結構與參數

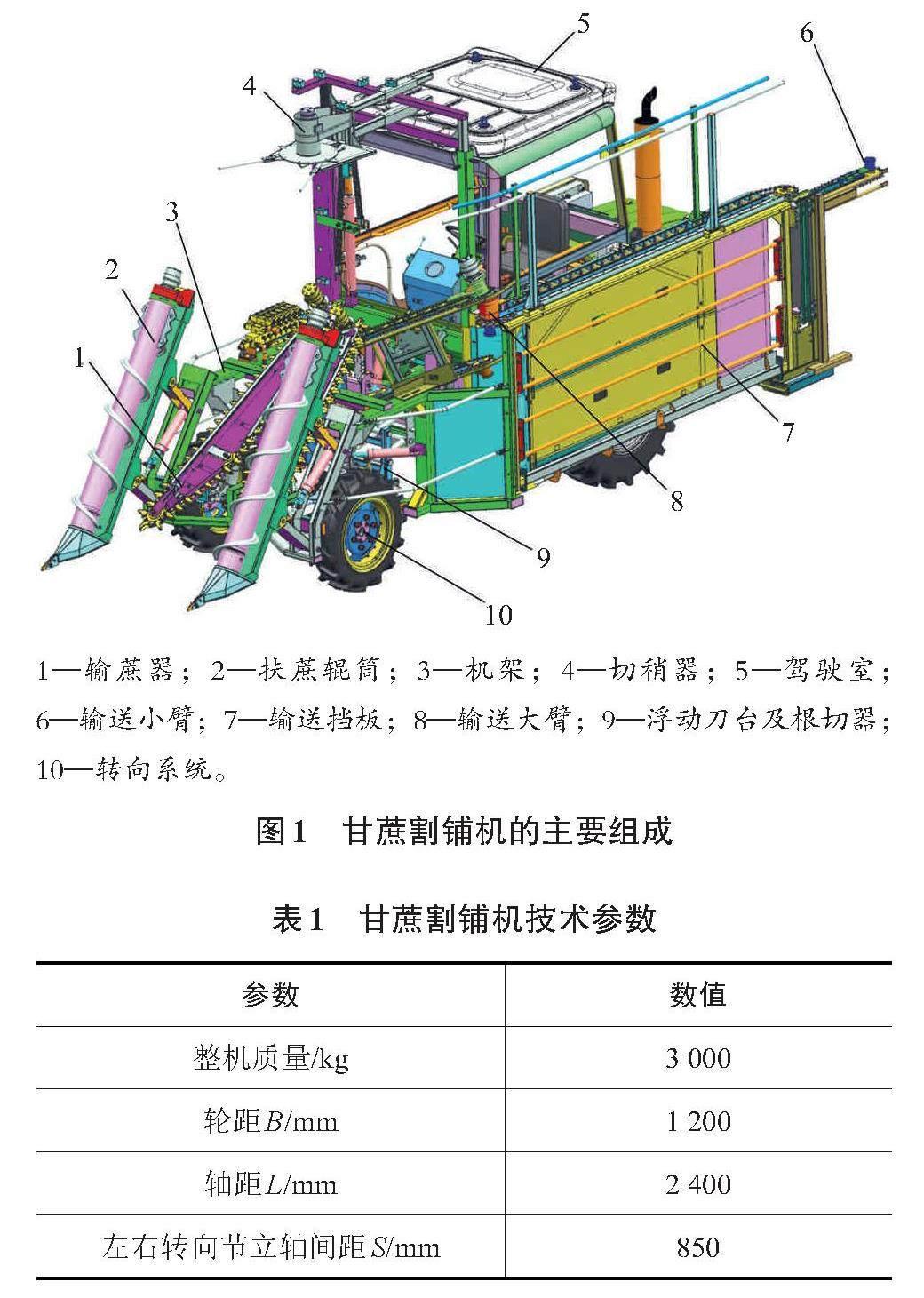

甘蔗割鋪機主要組成和部分參數如圖1和表1所示。其中,車輪、麥弗遜懸架和車架構成了該甘蔗割鋪機的行走系統主體,行駛系統采用前輪轉向、后輪驅動的行走方式。

2 轉向系統結構設計

2.1 轉向系統構型

麥弗遜懸架是汽車上應用較廣泛的一種獨立懸架,它能使兩側車輪單獨運動而互不影響,獲得較小的轉彎半徑,不僅可以減少車架和車身的振動,消除轉向輪擺偏的現象,還能保證汽車在不平道路行駛時,所有車輪和地面保持良好的接觸,從而增大驅動力[11]。因此,本文采用麥弗遜懸架和前置液壓助力轉向相結合的方式設計甘蔗割鋪機轉向系統,使其可以根據道路和作業環境實現快速和靈活轉向,并具有良好的驅動特性。為了便于甘蔗收獲作業,本文轉向系統中去除了麥弗遜懸架的轉向橫拉桿,整個系統由下擺臂(NN1、NN2)、減震器(FB)、液壓助力系統(AC)、轉向拉桿(KT)、轉向軸臂(TC)組成,其單邊三維結構及其單邊轉向原理圖如圖2所示。B為減震器上支點與車架相連,采用球頭鏈接;F為減震器下支點,與轉向節固結;N為下擺臂外接點,通過球頭與轉向節相連,下擺臂中N1為前端點、N2為后端點,N1、N2為轉動副,與車架相連,N3為簡化的轉動中心;轉向拉桿通過外接點K以球頭形式與轉向節相連;T為轉向拉桿內接點,通過球頭與轉向軸臂TC相連;C為轉向軸臂外接點,通過鉸接與液壓助力系統AC相連;A為液壓助力系統的固定點與車架相連;Q為車輪中心,P為車輪外端面圓心,PQ為車輪寬度的一半。

2.2 轉向原理圖

前輪采用的轉向主要遵從的是阿克曼轉向原理,其前輪轉向原理理想關系示意圖如圖3所示。

在車輪無側滑的前提下轉向角需要滿足阿克曼轉向關系式,

[cotα-cotβ=SL]. (1)

通過式(1)可得內側車輪轉角[β]隨著外側車輪轉角[α]變化的關系式,

[α=arccotSL+cotβ.] (2)

但是,由于去除了麥弗遜懸架的轉向橫拉桿,沒有轉向梯形結構,不能滿足阿克曼轉向原理。因此,本文通過合理布置麥弗遜懸架的安裝位置,并設計布置液壓系統帶動麥弗遜懸架的轉向節進行轉動,使其滿足阿克曼轉向。

為了避免運動干涉,需要確定車輪的最大轉向角。利用前輪轉向最小半徑計算公式進行計算[12],相同軸距下拖拉機的最小轉彎半徑不大于2.8 m[13],即

[Rmin=Lcot βmax+S2]. (3)

計算可得最大轉向角[βmax]=44.1°,圓整后取最大轉向角為45.0°。

2.3 轉向傳動機構建模與多體動力學分析

本文建立的轉向傳動機構轉角關系模型如圖4所示。

甘蔗割鋪機在兩輪轉向時,由于左右前輪轉向液壓缸通過有桿腔串聯,如果忽略油液壓縮性和液壓缸泄露,則由圖4可以導出

[α=∠AOC-arccos OC2+OA2-2A1C1-OC2+OA2-2OC×OA×cos∠AOC+β22OC×OA], (4)

[β=arccos O'C'2+O'A'2-2A'1C'1-O'C'2+O'A'2-2O'C'×O'A'×cos∠A'O'C'-α22O'C'×O'A'-∠A'O'C'], (5)

式中:OA([O'A'])為轉向液壓缸缸筒與甘蔗割鋪機機架連接A([A'])點與相應轉向柱軸心[C]([C'])點的距離;[OC]([O'C]['])為轉向臂長度;[A1C1]([A'1C'1])為車輛直線行駛時轉向液壓缸缸筒鉸接點[A1]([A'1])與活塞桿鉸接點[C1]([C'1])的距離;[∠AOC]([∠A'O']C['])為車輛直線行駛時轉向液壓缸缸筒鉸接點A(A['])和活塞桿鉸接點O(O['])連線與轉向臂OC(O[']C['])間的夾角。

由式(1)求得理論轉角[β']為

[β'=arccot cot α-SL]. (6)

為了確定油缸的最佳安裝點以及搖臂與活塞推桿的最佳初始安裝角度,使整個轉向系統滿足阿克曼轉向原理,采用遺傳算法進行計算[14-19]。模型建立如下,

[x=(x1, x2)=(OA, ∠AOC),minf(x)=minmaxβ'i-βi,] (7)

式中:[β'i]為內側車輪理論轉角;[βi]為內側車輪實際轉角。

為保證轉向機構的順利工作,必須滿足以下幾個約束條件:

1)機構傳動角足夠大,即30°≤[x2]≤120°;

2)考慮機構干涉,需滿足540 mm≤[x1]≤610 mm。

選取OC=190 mm,采用上述優化算法得到優化結果[x1]=601.522 6 mm、[x2]=75.789 1°。根據此優化結果,由式(5)和式(6)算得內側車輪的實際轉角和理論轉角。

為衡量實際與理想特性曲線的接近程度,對內側車輪轉角和實際車輪轉角偏差進行求標準差[σ]['],

[σ'=1ji=1j(β'i-βi)2]? , (8)

式中:j為所取的點數。

通常,當[σ]['] <2.5°可認為滿足無側滑條件[11]。圖5為理論轉角與實際轉角偏差曲線圖,由圖中可以看出,在轉向角度為25°以下時,[σ'] <2.5°滿足無側滑條件,當轉向角度在25°~45°時,[σ]['] <10°。由于甘蔗割鋪機的工作環境為松軟土地,且為低速工作,其輕微側滑會被土壤克服。因此,可以認為在0°~45°,即所設計的轉向范圍內均滿足設計要求。

3 液壓系統設計

由于甘蔗割鋪機沒有采用轉向梯形結構,故通過布置前置液壓系統使其完成阿克曼轉向。

3.1 液壓系統原理

甘蔗割鋪機全液壓轉向系統由方向盤、轉向柱、全液壓轉向器、油泵,優先閥、轉向油缸等元件組成,結構如圖6所示。

1—前輪左轉向油缸;2—全液壓轉向器;3—優先閥;4—定量泵;5—前輪右轉向油缸;6—回油過濾器。

圖6 液壓原理圖

當全液壓轉向器處于三位七通比例閥中立位置時,甘蔗割鋪機以直線或某特定偏角進行。全液壓轉向器通過定差減壓閥工作,信號油路和優先閥中溢流閥相連,進而連接油箱;優先閥彈簧處于正常收縮狀態,二位二通閥左側閥位工作,從液壓泵中過來的液壓油通過節流閥通過一小部分來維持轉向器所需要的液壓油,剩下的全部油供給了甘蔗割鋪機的其他系統,以達到節能效果。

當全液壓轉向器的三位七通比例閥左側位通時,甘蔗割鋪機開始向右進行轉向,前輪左轉向油缸無桿腔進油,前輪右轉向油缸有桿腔進油。操作人員通過方向盤控制計量馬達和三位七通比例閥,傳遞信號給信號油路(LS),使其優先閥中二位二通閥右側位通,從液壓泵中過來的液壓油全部用來提供轉向器所需要的液壓油,液壓油通過三位七通比例閥下方第一個口,經過可調節流閥通過下方第三個口流進計量馬達,通過計量馬達進行流量控制后通過下方第二個口流進前輪左轉向油缸無桿腔,進而使前輪左轉向油缸有桿腔和前輪右轉向油缸有桿腔進行運動,前輪右轉向油缸無桿腔通過下方第五個口把液壓油流進油箱,通過下方第4個口連接信號油路,通過定差減壓閥把信號油路和回油路連接,來達到調控信號油路壓力的作用。當司機通過方向盤控制計量馬達進行回正,或者左轉時,信號油路給優先閥一個信號進行控制,重復上述動作亦可。

3.2 車輪的力學分析

轉向油缸元件是液壓系統的關鍵部件,而它的選型主要取決于輪胎的受力。但是,廣西土壤多為紅土壤,在作業時會產生較大的沉降,不能直接套用普通的土壤模型。因此,本文充分考慮廣西土壤的特性,結合Bekker地面力學理論和Hegedus推土阻力估算理論[20-22],通過車輪-土壤模型準確計算甘蔗割鋪機作業時的阻力,為液壓系統元件的設計提供依據。

由于土質非常松軟,把輪胎簡化為剛體,根據Bekker地面力學理論,滾動車輪在轉向時壓力模型如圖7所示。輪胎的前進方向為x軸,切向為y軸,垂直方向為z軸,原點設在輪胎平面與輪胎旋轉軸線的交點上,坐標系隨著輪胎的轉向旋轉,但是不隨著輪胎的滾動旋轉。甘蔗割鋪機在水平松軟土壤上作業時,對其轉向產生顯著影響的阻力主要有推土阻力和壓實阻力,因此,選取右轉過程中處于最大轉向角度45°時的工況計算上述2種阻力。圖中[ω]是車輪角速度;Vx是車輪質心速度在x方向的分量;[Fx]是前進阻力;[θ]是一個狀態量,代表車輪和土壤接觸時的任意角度;[θm]是輪胎的特定角度,在輪緣的這一點上壓力達到最大值;σ [(θ)]是土壤剪切面的法向應力,即正應力;[τx(θ)]是土壤的抗剪切強度;h是土壤垂直變形(車輪淪陷深度);[Fy]是側向力;[τy(θ)]是土壤的抗剪切強度;V是車輪質心速度;Vy是車輪質心速度在y方向的分量。

剛性輪胎在松軟土壤上的沉降可以表示為[12]

[h=3Qcosαib(3-n)kcb+kφD22n+1], (9)

式中:Q為作用在支重輪上的載荷(車輛的質量);[n]為表示土壤特性的變形指數;[kc]為土壤黏聚力模量;[kφ]為土壤摩擦模量;D為車輪直徑;[αi]為地面的坡度,本文中取0。

輪子與土壤的接觸角如下,

[θf=arccos (1-h/r)] , (10)

式中:r為輪胎半徑。

土壤剪切面上的法向應力[σ(θ)]為

[σθ=rnkcb+kφcosθ-cosθfn , θm≤θ<θf ,rnkcb+kφcosθf 1-θθm+θ-cosθfn , 0≤θ<θm.](11)

土壤的抗剪切強度[τxθ]和[τyθ]為[23]

[τxθ=c+σ(θ)tan?[1-e﹣jx(θ)/kx]] , (12)

[τyθ=c+σ(θ)tan?[1-e﹣jy(θ)/ky]] , (13)

式中:c為土壤內聚力;[?]為土壤的內摩擦角;[kx、ky]為土壤剪切模量;[jx、jy]為土壤的變形[24-25]。

結合式(9)—式(13),前進阻力[Fx]表示為[26]

[Fx=rb0θfτxθcosθ-σ(θ)sinθdθ]. (14)

根據Hegedus推土阻力估算理論,破壞區域的分界線可以被假設成線性曲線,擋板單元寬度所產生的推土阻力可以表示為

[Rb=D1c?h+D2?ρd?h22,] (15)

[D1Xc, ?=cotXc+tan (Xc+?)], (16)

[D2Xc, ?=cotXc+cot2Xc/cot ?], (17)

式中:[ρd]為土壤的密度;[Xc]為破壞角。

根據Bekker理論,破壞角可以近似地通過下式計算:

[Xc=45°-?/2.] (18)

在輪胎做轉向運動時,側向力[Fy]可以表示為[27]

[Fy=0θfrb?τyθ+Rb?(r-hcosθ)dθ.] (19)

將土壤的抗剪切強度、擋板單元寬度所產生的推土阻力等參數代入式(19)后即可算出側向力[Fy]。在計算出[Fx、Fy]后,即可求出水平面內作用在輪胎中心的合力[Fe],

[F2e=F2x+F2y]. (20)

根據廣西土壤的特點,確定計算中所需參數值,如表2所示,將其代入式(20)即可計算輪胎中心的合力。

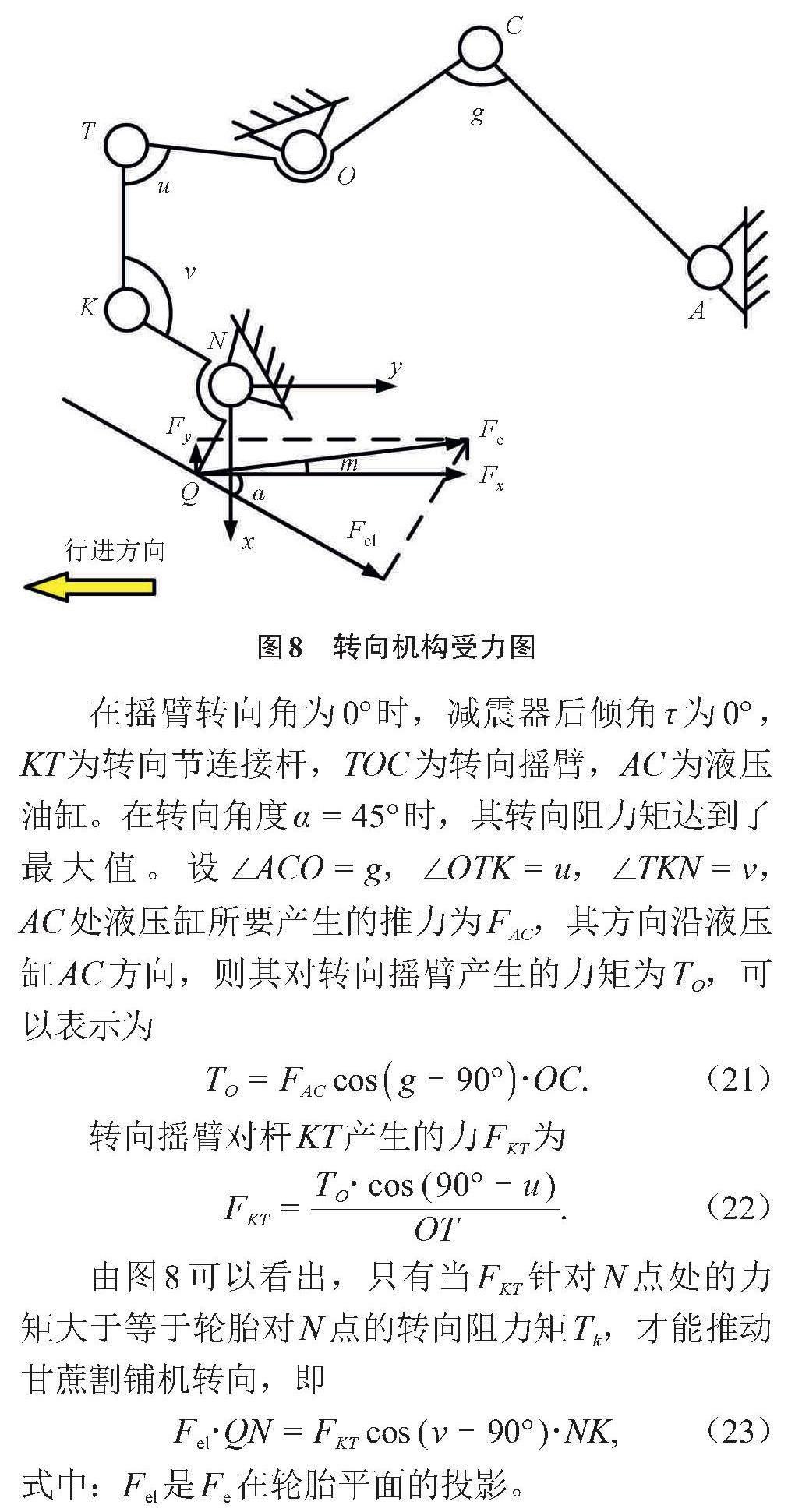

油缸推動車輪進行轉向時,其簡化的轉向機構受力如圖8所示。原點設定在下擺臂外接點與輪胎旋轉軸線交點,輪胎平面與輪胎旋轉軸交點為Q,即輪胎中心,其中[Fe]是[Fx、Fy]在水平面的合力,[Fx]為割鋪機轉向時需要克服的前進阻力,[Fy]為割鋪機轉向時需要克服的側向力,其在水平面內的夾角為m。

在搖臂轉向角為0°時,減震器后傾角[τ]為0°,KT為轉向節連接桿,TOC為轉向搖臂,AC為液壓油缸。在轉向角度[α=45°]時,其轉向阻力矩達到了最大值。設[∠ACO=g],[∠OTK=u],[∠TKN=v],AC處液壓缸所要產生的推力為[FAC],其方向沿液壓缸AC方向,則其對轉向搖臂產生的力矩為[TO],可以表示為

[TO=FACcosg-90°?OC.] (21)

轉向搖臂對桿KT產生的力[FKT]為

[FKT=TO?cos(90°-u)OT]. (22)

由圖8可以看出,只有當[FKT]針對N點處的力矩大于等于輪胎對N點的轉向阻力矩[Tk],才能推動甘蔗割鋪機轉向,即

[Fel?QN=FKTcos (v-90°)?NK], (23)

式中:[Fel]是[Fe]在輪胎平面的投影。

根據轉向機構結構尺寸和作業時的輪胎阻力,可算出轉向油缸原地轉向是受力最大值。考慮到安全系數及行駛過程中的穩定性,油缸選用內徑為28 mm,公稱壓力為31 000 N的液壓油缸,經試驗證明在轉向過程中的駕駛員主觀感覺比較平穩。

4 實車試驗

4.1 實車試驗平臺的搭建

為驗證分析甘蔗割鋪機轉向系統的性能,搭建了轉向系統試驗平臺,采用GB/T 3871.5—2006農業拖拉機試驗規程進行測試,在輪距為1 200 mm時,最小轉向圓半徑為2.84 m,地面無明顯的輪胎側向刮蹭痕跡,綜上所述,轉向機構符合整車使用要求,實物圖及試驗現場如圖9所示。

4.2 田間試驗

讓甘蔗割鋪機以3 km/h的速度行駛在試驗場地,讓駕駛員開始進行向右轉向,利用位移傳感器實時采集轉向液壓缸位移變化量,以外側車輪轉角為橫坐標,內側車輪轉角為縱坐標,經過式(4)、式(5)轉換得到甘蔗割鋪機前輪液壓缸位移轉向試驗伴隨角度曲線,如圖10所示。

圖10 試驗伴隨角度曲線

由圖10可知,甘蔗割鋪機在田間進行轉向過程中,實際外側車輪轉向角為38.00°時,實際內側轉角和試驗內側轉角的最大誤差為2.77°,內輪轉角和外輪轉角轉向偏差和理論計算值誤差均保持在[0°~3.00°]范圍之內,通過田間試驗可以證明本文所設計的甘蔗割鋪機轉向系統可以滿足甘蔗小地塊作業中進行小半徑轉向需求。

5 結論

1)引入麥弗遜懸架和雙置獨立油缸全液壓助力轉向相結合的方式,設計了一種適用于丘陵山地小地塊甘蔗割鋪機的轉向傳動機構。建立了轉向傳動機構的數學模型,采用遺傳算法計算了左右轉向油缸的安裝關系,使其在轉向梯形結構的條件下滿足阿克曼轉向。

2)設計了甘蔗割鋪機轉向機構的前置液壓系統,并利用Bekker地面力學理論、Hegedus推土阻力算出輪胎處于最大轉向角時轉向油缸的受力,為轉向油缸的選擇提供了可靠的依據。

3)通過試驗結果表明:甘蔗割鋪機滿足轉向設計要求,最小轉彎半徑為2.84 m,滿足阿克曼轉向;并且左前輪轉向角與右前輪轉向角的跟隨誤差均小于3.00°,試驗最大轉向跟隨誤差為2.77°,驗證了麥弗遜懸架在甘蔗割鋪機上的適用性及其設計的液壓助力轉向系統的實用性。

參考文獻

[1] 胡朝暉.我國糖料蔗生產形勢及發展趨勢分析[J].甘蔗糖業,2018(4):58-66.

[2] 周金梅,李思明,覃春芳,等.有機溶劑法純化蔗渣木質素[J].應用化工,2017,46(8):1447-1450.

[3] 吳泉榕.我國甘蔗產業標準體系的研究[D].福州:福建農林大學,2019.

[4] 趙培方.機收對宿根蔗地下芽庫構成及萌發的影響[D].南寧:廣西大學,2020.

[5] 廖平偉,張華,羅俊,等.我國甘蔗機械化收獲現狀的研究[J].農機化研究,2011,33(3):26-29.

[6] 許世超,姚引倩,莊澤城.廣西甘蔗收獲機械化發展現狀與對策[J].安徽農業科學,2022,50(3):269-270,279.

[7] 雷迪迪.小型切斷式甘蔗收割機液壓系統的設計及研究[D].西安:長安大學,2020.

[8] 武濤,柏元強,鄒小平,等.三角履帶式甘蔗收割機轉向系統的設計與試驗[J].農機化研究,2019,41(9):233-239.

[9] 黃漢東.微型甘蔗收獲機的設計與研究[D].廣州:華南農業大學,2012.

[10] 吳清分,董妍. Case IH公司A8000系列改進型甘蔗收割機[J].農業工程,2016,6(4):15-18.

[11] 廖抒華,古亮,趙亮,等.基于ADAMS的某微型車前懸架設計與優化[J].廣西工學院學報,2012,23(4):56-60.

[12] 機械電子工業部洛陽拖拉機研究所.拖拉機設計手冊[M].北京:機械工業出版社,1994.

[13] 高巧明,高峰,賴永裕,等.具有平衡搖臂懸架的丘陵山區動力平臺轉向系統[J].農業機械學報,2014,45(3):13-19.

[14] 白清順,孫靖民,梁迎春.機械優化設計[M].北京:機械工業出版社,2017.

[15] 高巧明,曹鵬鋮,張星,等.帶四連桿滑軌機構卷揚機式自卸掛車設計[J].廣西科技大學學報,2021,32(2):46-50,71.

[16] 趙繼俊.優化技術與MATLAB優化工具箱[M].北京:機械工業出版社,2011.

[17] 董志貴,王福林.基于改進遺傳算法的拖拉機轉向梯形優化設計[J].農機化研究,2022,44(1):248-252,258.

[18] 李春英,師東波,錢振朋.基于遺傳算法鉸接式車輛油缸鉸接點位置的優化研究[J].機械設計與制造,2017(1):94-96.

[19] CHEN K L,TAN G F,YANG Y,et al.Parameter optimization of steering trapezoid mechanism based on hybrid genetic algorithm[C]//SAE 2021 WCX Digital Summit,2021.

[20] BEKKER M G.Introduction to terrain-vehicle systems[M]. Ann Arbor:University of Michigan Press,1969.

[21] JIA Z Z,SMITH W,PENG H. Terramechanics-based wheel-terrain interaction model and its applications to off-road wheeled mobile robots[J]. 2012,30(3) :491-503.

[22] WONG J Y. 地面車輛原理[M].李長祜,陳德興,劉述學,譯.北京:機械工業出版社,1985.

[23] JANOSI Z,HANAMOTO B. The analytical determination of drawbar pull as a function of slip for tracked vehicles in deformable soils[C]//International Society for Terrain-Vehicle Systems,the 1st International Conference,1961.

[24] WONG J Y,REECE A R.Prediction of rigid wheel performance based on the analysis of soil-wheel stresses. Part I.Performance of driven rigid wheels[J]. Journal of Terramechanics,1967,4(1):81-98.

[25] YOSHIDA K,ISHIGAMI G.Steering characteristics of a rigid wheel for exploration on loose soil[C]//2004 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS),2005:3995-4000.

[26] ISHIGAMI G,MIWA A,NAGATANI K,et al.Terramechanics-based model for steering maneuver of planetary exploration rovers on loose soil[J]. Journal of Field Robotics,2007,24(3):233-250.

[27] IAGNEMMA K,DUBOWSKY S.Mobile robots in rough terrain:estimation,motion planning,and control with application to planetary rovers[M]. Berlin,Heidelberg:Springer,2004.

Design and experiment of steering system for sugarcane harvester based on MacPherson suspension

LYU Pan, GAO Qiaoming*, MI Zerong, LI Zongpeng, LUO Yueyang

(Innovation Research Center for Hilly and Mountainous Farming Mechanization and Intelligent Equipment (Guangxi University of Science and Technology), Liuzhou 545616, China)

Abstract: There exist the problems for the sugarcane harvester, such as large turning radius, poor adaptability to the hilly road and terrain. To improve the efficiency of the sugarcane harvester, a steering system of sugarcane harvester was proposed by combining MacPherson suspension with front hydraulic power steering. The traditional MacPherson suspension was modified to adapt to the working conditions of sugarcane harvesting in hilly areas. On this basis, the mathematical model of steering system was established, and the installation position of steering cylinder on the suspension was optimized with genetic algorithm to meet the Ackerman steering. Then, according to Bekker theory and Hegedus bulldozing resistance estimation theory, the tire stress was analyzed and the steering torque was calculated, which provided a basis for the selection of steering cylinder. The test results showed that the sugarcane harvester met the design requirements of the steering, with the minimum turning radius 2.84 m, the following errors of steering angles of both the left front wheel? and the right front wheel less than 3.00°, and the maximum steering following error 2.77°. The research verifies the applicability of the MacPherson suspension to the sugarcane harvester and the practicability of the proposed hydraulic power steering system.

Keywords: sugarcane harvester; MacPherson suspension; Bekker theory; Hegedus bulldozing theory; mathematical model; field experiment

(責任編輯:于艷霞)

收稿日期:2023-07-31;修回日期:2023-09-04

基金項目:中央引導地方科技發展資金項目(桂科ZY22096023)資助

第一作者:呂攀,在讀碩士研究生

*通信作者:高巧明,博士,正高級工程師,研究方向:丘陵山地農業機械化關鍵技術與裝備研究,E-mail:walkergao@163.com