ABB工業機器人與LabVIEW 基于OPC監控

李辰 喻建軍 杜斌 陶展 陳夢婷

摘 要:文章簡要介紹了ABB工業機器人與LabVIEW之間通過OPC服務器進行數據監控的解決方案。ABB機器人與LabVIEW通過OPC服務器讀取及寫入機器人坐標、速度及I/O信號。以此為人機交互提供一個相對簡單高效的新思路。

關鍵詞:工業機器人 LabVIEW OPC

1 前言

作為“中國制造2025”標桿的工業機器人,將會帶領中國制造業加速向著信息化、智能化、精密化邁進。中國工業也會伴隨著發生巨大的變革。工業機器人在制造業中也正加速取代人工操作。而為了更高效的發揮機器人的智能、精準的優勢,建立一套相對可靠、便捷的數據監控渠道顯得尤為重要。(如圖1)

2 OPC通信簡介

在國際上各大工業產品生產商都會賦予其主打產品OPC通信功能。一般情況下,作為一種工業化標準設備,工業機器人也不例外的帶有OPC通信功能。各大著名的工業機器人制造商,諸如:ABB,FANUC、Yaskawa、KUKA等都為其主流工業機器人提供了專業的OPC通信軟件模塊,以便于提高其產品的二次開發便捷性和效率。有鑒于各種通信方式性能、效費等比較,在數據交換量不太大,且數據交互速率不太高的情前提下,使用OPC通信方式最為便捷、可靠。

OPC通信的基礎:OPC通信基于微軟的DCOM(分布式組件對象模型)技術,它允許不同計算機系統之間進行通信。DCOM是一種跨平臺的通信協議,可以在不同的操作系統和硬件平臺上運行。

OPC服務器的配置:在工業機器人中,OPC服務器通常由PLC或控制器提供。在PLC或控制器上,需要配置OPC服務器,以便其他系統可以訪問PLC或控制器中的數據。配置OPC服務器需要設置OPC服務器的名稱、IP地址、端口號等參數。

OPC客戶端的設置:在工業機器人中,需要使用OPC客戶端來訪問PLC或控制器中的數據。OPC客戶端需要在PLC或控制器上注冊OPC服務器,以便它可以訪問PLC或控制器中的數據。在注冊OPC服務器時,需要設置OPC客戶端的名稱、IP地址、端口號等參數。

OPC數據的讀寫:在工業機器人中,通過OPC客戶端訪問PLC或控制器中的數據時,可以通過讀取或寫入OPC服務器中的數據來控制機器人的運動。例如,可以通過讀取機器人的位置數據來控制機器人的運動軌跡。

OPC通信的安全性:在工業機器人中,由于涉及到控制系統的安全問題,因此需要確保OPC通信的安全性。為了確保OPC通信的安全性,通常需要在PLC或控制器上設置安全策略,以確保只有授權的用戶才能訪問PLC或控制器中的數據。

3 ABB工業機器人提供的OPC服務器

對于工業機器人的應用場景而言,與配套儀表、設備之間數據傳輸的穩定性、準確性、高效性顯得尤為重要。下面我們就以ABB工業機器人的OPC通信為例,介紹通過LabVIEW如何對機器人TCP坐標、運行速度、I/O等數據進行讀取和寫入。

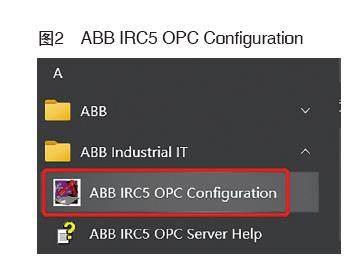

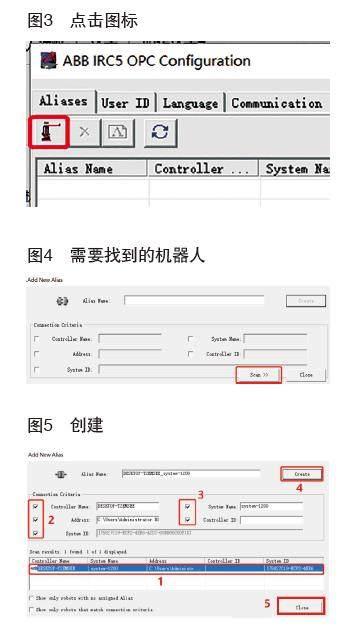

首先,ABB工業機器人系統軟件中需要配置616-1 PC interface模塊,這是在工業機器人與其外圍儀表、設備間建立OPC通信的基礎,同時安裝ABB IRC5 OPC DA server軟件包以及NI OPC servers 2016。確認機器人與上位機的硬件WAN口連接正常,啟動ABB OPC服務器(如圖2),點擊圖標(如圖3),并通過掃描找到需要連接的機器人(如圖4)。在網絡中掃描到機器人后,選中該機器人,并勾選相關參數,并創建(如圖5)。

繼續設置ABB IRC5 OPC Configuration中的User ID、Comunication Setting、Server Control等相關參數(如圖6至圖8),至此完成了ABB機器人端的OPC服務器設置。利用ABB工業機器人系統軟件中623-1 multitasking(多任務)模塊,分別在前后臺建立程序“T_ROB1”和“T2”。其中運動指令放置在“T_ROB1”中,TCP坐標的讀取則由“T2中”的指令完成(如圖9至圖10)。

4 使用LabVIEW OPC服務器開始讀取數據

上位機PC端使用LabVIEW OPC服務器接收讀取ABB機器人發送的字符串、I/O、整數等類型數據。在LabVIEW前面板中設置“字符串顯示控件”,用于讀取TCP坐標值及系統ID、控制器名稱;設置“數值輸入控件”和“數值顯示控件”用于讀取/寫入機器人運行速度數據;設置布爾按鍵開管和指示燈用于輸入和輸出I/O信號(如圖11至12所示)。以前面板中的“字符串顯示控件”為例,右鍵選擇“屬性”,再選擇“數據綁定”及“DataSocket”,并選擇DSTP服務器(如圖13至14所示)。隨后在彈出的OPC服務器列表中選擇“ABB.IRC5.OPC.Sever.DA1”,并沿RAPID程序模塊綁定所需的字符串、I/O、整數等數據(如圖15至16所示)。至此完成上位機對ABB機器人相關數據的簡單監控。

綜上而言,有兩點細節需要關注:1.TCP坐標監控的數據刷新速率最快200至300ms/次;2.速度等參數的修改必須在機器人處于自動模式下才能進行修改。

5 OPC通信發展趨勢及局限性

5.1 OPC通信發展趨勢

發展標準化:近年來,一系列OPC標準對于不同層級和目的的通信應用不斷出臺。如OPC DA(數據訪問)、OPC AE(事件處理)以及最新的OPC UA(統一架構)標準等,提供了更強大和靈活的功能,增加了系統的互操作性。

云計算和大數據:隨著云計算和大數據技術的進步,OPC通信也逐漸與其相結合。通過將工業數據上傳到云端進行分析和處理,實現更高效的工業生產和智能決策。

異構系統集成:在工業自動化系統中,存在著各種異構的硬件設備和軟件系統。OPC通信為不同設備和系統的集成提供了便利,使得數據在不同平臺之間的交換變得更加容易和高效。

5.2 運用場景的局限性

在技術方面,工業機器人OPC通信應用場景的限制主要包括以下2個方面:

通信協議兼容性:不同廠家的工業機器人可能采用不同的通信協議,因此在應用場景中要確保所選用的OPC通信協議與機器人的通信接口兼容。

系統穩定性和可靠性:工業機器人OPC通信應用場景要求系統能夠穩定運行,并能快速響應控制命令和返回數據,以保證生產流程的高效進行。

在安全方面,工業機器人OPC通信應用場景的限制主要包括以下2個方面:

防止網絡攻擊:加強網絡安全防護措施,包括入侵檢測、防火墻、反病毒軟件等,以防止惡意攻擊者通過OPC通信渠道對工業機器人進行攻擊或干擾。

應急措施和備份策略:即使在OPC通信出現異常或故障時,也需要建立相應的應急處理措施和數據備份策略,以盡快將工業機器人恢復到正常運行狀態。

5.3 數據實時性傳輸局限性

工業機器人OPC(OLE for Process Control)通信是一種常用的數據傳輸方式,用于在工業自動化系統中實現數據共享和監控。然而,由于OPC通信的特性,其數據實時性傳輸存在一定的局限。

首先,OPC 通信是基于 OPC 規范實現的,而OPC規范本身并不保證實時性。工業機器人的實時性要求比較高,因此在對工業機器人進行實時監控和控制時,需要采取措施來提高數據傳輸的實時性。

其次,工業機器人OPC通信的數據傳輸速度受到多種因素的影響,如網絡帶寬、通信協議、數據量大小等。如果數據量過大或網絡帶寬不足,可能會導致數據傳輸延遲或丟失。

綜上所述,雖然OPC通信是一種常用的數據傳輸方式,但其數據實時性傳輸存在一定的局限。因此需要根據工程現場的軟硬件條件,進行“量體裁衣”。

6 結束語

總體來說,OPC通信的發展趨勢是朝著標準化、安全性、云計算、大數據和系統集成方向發展,進一步滿足工業自動化領域的需求,并推動行業的智能化和數字化轉型。而隨著工業通信領域技術的快速融合發展,越來越多的工業產品正加速開放其通信協議或給出訪問接口,以便于更大程度的提高生產、協作效率。而基于OPC服務器通信模式正在大規模的應用于工業制造生產、檢測監控行業。僅借此文為工業機器人領域的二次開發提供更多可供選擇的新思路和通道。

參考文獻:

[1]葉暉. 工業機器人實操與應用技巧[M]. 北京:機械工業出版社,2010.

[2]陳瞭. ABB工業機器人二次開發與應用[M].北京: 電子工業出版社,2021.

[3]陳樹學. Labview寶典(第2版)[M].北京:電子工業出版社,2017.