汽車內飾件發泡工序中機器人的應用狀況及應用價值

張寧 朱維學 楊天池 韓秋 潘志豪

摘要:機器人具有產量高、品質好、占地空間小、操作簡單、維護成本低等特點,用于汽車內飾件發泡生產工藝中可保證澆注點位高精度的準確性和重復性,顯示了良好的應用價值。結果顯示:發泡生產節拍可以達到150 s/臺套;日產1 000套的單臺機器人比人工操作的產品合格率高出近10%,年產20萬套的工廠可減少250人左右,顯著降低了企業生產成本,保證了員工健康和安全,為汽車制造行業向數字化方向發展起到了積極作用。

關鍵詞:機器人;汽車內飾;發泡;成本;安全

中圖分類號:TP2422? 收稿日期:2024-05-08

DOI:1019999/jcnki1004-0226202406012

1 前言

《國務院關于印發“十四五”數字經濟發展規劃的通知》中強調:縱深推進工業數字化轉型,加快推動研發設計、生產制造、經營管理、市場服務等全生命周期數字化轉型,深入實施智能制造工程,大力推動裝備數字化,開展智能制造試點示范專項行動,完善國家智能制造標準體系。機器人在許多行業得到推廣應用。比如,在倉儲物流環節中引入工業機器人,能夠使物品分揀和運送工作的效率得到進一步提升,從而降低工作人員工程量以及工作的難度[1]。焊接作業大幅度提升包括氬弧焊等在內的焊接準確性,進而實現更高的質量[2]。

近幾年,汽車內飾件的發泡工序也開始應用機器人,提高了整體汽車制造業的水平上限,縮短了生產加工的工時,促進了汽車制造業的發展。操作者的勞動強度增大,從而疲勞度大大增加,從某種程度上嚴重影響了產品的生產效率、質量,以及企業的高效運轉和資金流動。從汽車的發展戰略出發,汽車將逐步從單純的交通工具向舒適化、智能化移動空間和應用終端轉變,成為新業態的重要載體,其對汽車內飾發泡提出了更大的訴求。

2 汽車內飾件發泡過程

21 汽車內飾件發泡制造工藝特點

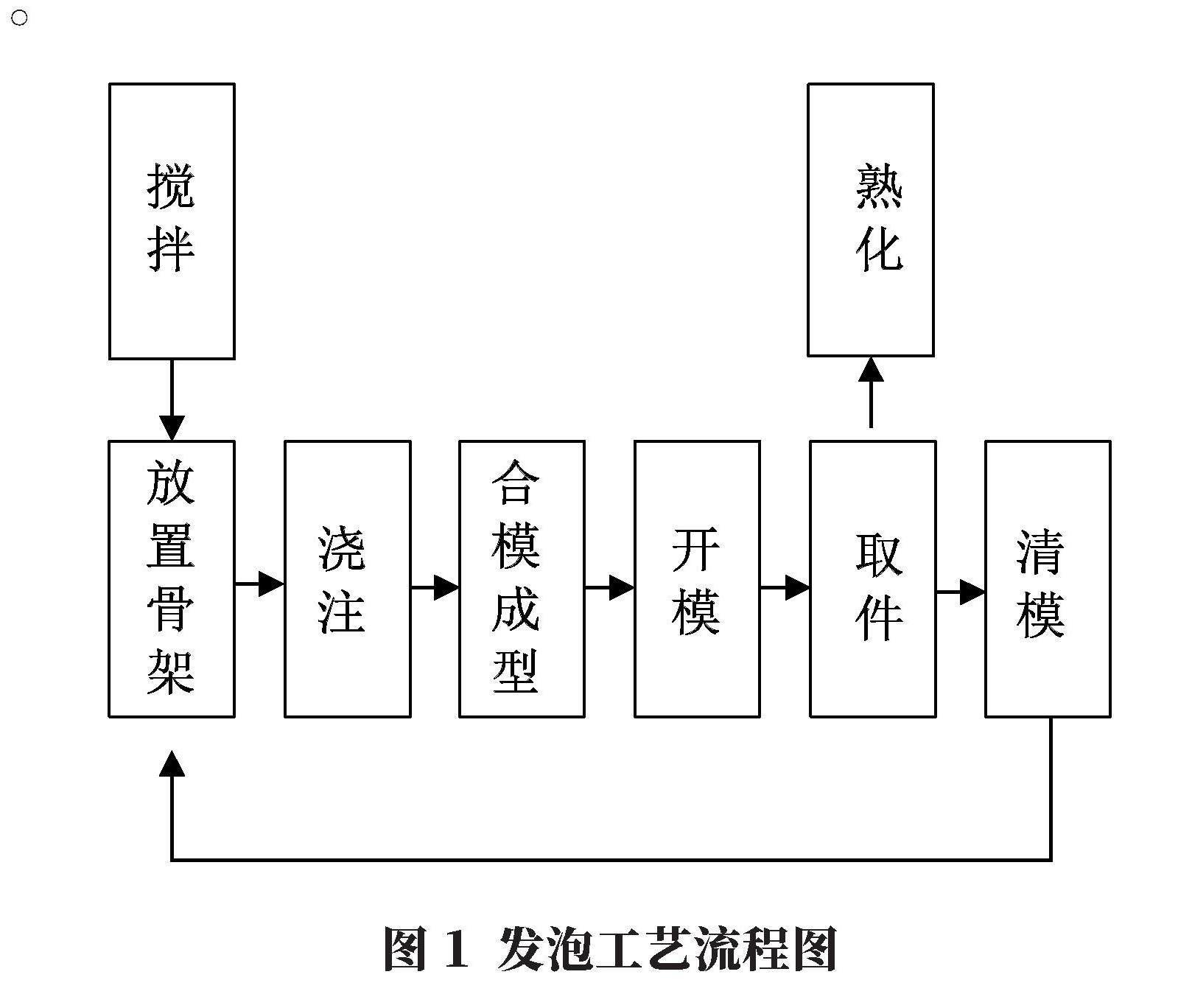

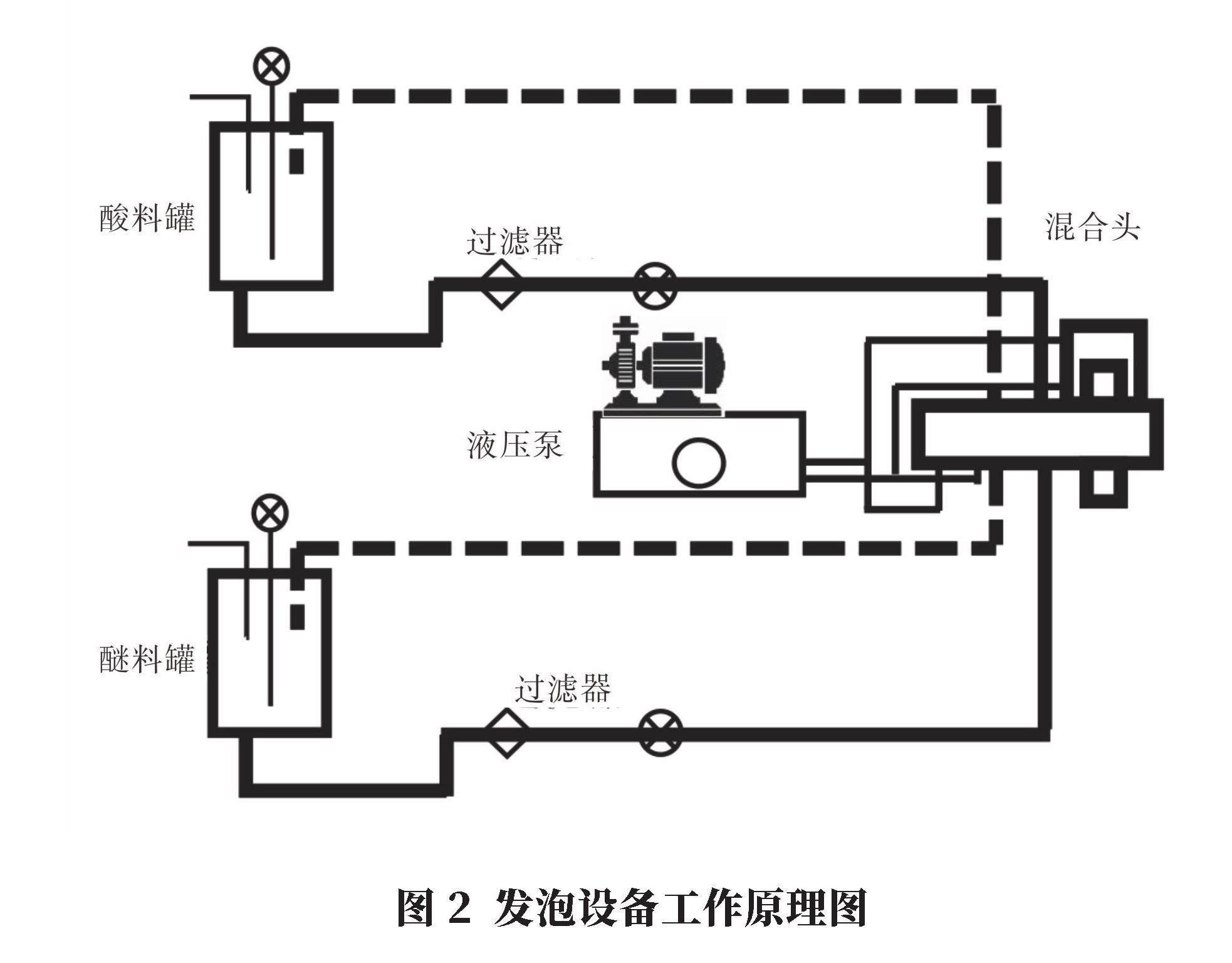

汽車內飾件發泡生產工藝見圖1,發泡設備工作原理見圖2。汽車內飾件發泡工序涉及到材料的選型、定制、試驗、環保、環境等諸多方面,工藝鏈長,各環節關聯度高,一環扣一環,一個環節的變化將對后續的環節產生很大的影響。發泡工序是其中的一項重要環節,其泡沫生產是將聚醚、異氰酸酯、水和多種添加劑按照適宜的比例混合后反應制成,并利用模具使得泡沫發起后形成需要的形狀,之后經過自由狀態下熟化[3]。一般情況下需要靜置2 h以上,使生成的發泡經過定型后,流轉到后續的工序,進行下一步的加工和處理,最終形成內飾產品。

22 汽車內飾件發泡設備配置

由圖2可知,一套完整的發泡設備需要很多裝置,如攪拌罐、壓縮空氣產生器、溫度控制系統、過濾器、液壓裝置、發泡模具、混合頭等。

3 機器人的應用狀況及應用價值

31 提高產品穩定性

從圖1可以看出,澆注是整個生產制造環節的關鍵,而澆注是由操作者手持發泡槍混合頭進行發泡的澆注,由于發泡液屬于液體,因此,流向和澆注點位會影響到發泡的效果。理想狀態是發泡時將所有氣體都排掉,但實際操作中不可能完全避免,導致外觀形成典型的不良缺陷[4]。因為操作者在實際操作的過程中無法保證澆注點位的準確性和重復性。設計者通過安裝和編寫自動化控制程序,促使使用者通過指令控制工業機器人[5],從而保證發泡槍可以通過機器人按照寫入的程序,進行生產。機器人的動作重復性的精度非常高,可以有效地保證發泡澆注的點位能按照既定的程序進行澆注,從而保證發泡的一致性和穩定性。

一些國家和地區較早就在汽車內飾件發泡的關鍵環節應用了機器人。比如,法國的佛吉亞(FAURECIA)公司、加拿大的麥格納(Magna)公司和來自中國臺灣地區的敏實集團(MINTH GROUP),還有新能源整車品牌特斯拉(Tesla),他們研究自動發泡控制工作過程,建立了機器人與控制中心及液壓定比計量系統之間的通信邏輯關系,保證發泡成型效果[6]。

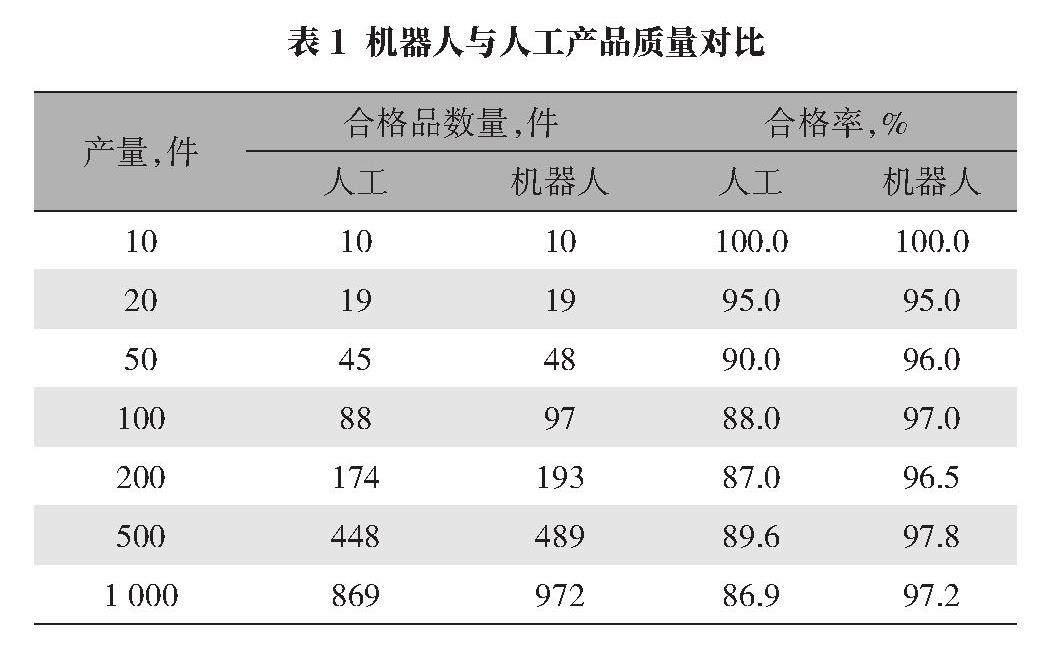

沈陽金杯延鋒汽車內飾系統有限公司等大型汽車內飾件制造企業也率先應用了機器人,該公司的開發團隊在發泡材料的攪拌、供壓射出等方面進行了一系列的探索,取得了可喜的成果。他們采用與機器人交互的同步控制技術進行發泡的澆注。澆注骨架放置在發泡模具中,通過嵌入在發泡模具內部的感應裝置,接收安裝到發泡模具的發泡骨架,模具自動感應骨架的存在,當識別到模具某一型腔中沒有放置骨架時,機器人將自動跳過模具對應的型腔,僅對模具中有骨架的模具進行發泡的澆注。這套設備的優勢是:產量高、品質好、占地空間小,操作簡單,維護成本低,而且可以單腔生產。單套模具組每小時可生產24臺套汽車發泡件,發泡設備生產節拍可以達到150 s/臺套。從表1可以看出,隨著產量在增加,在產品質量方面機器人比人工操作優勢明顯,日產1 000件時,機器人比人工操作高出近十個百分點。

表1中的數據還反映出在不同產量下人工生產的產品合格率與產量之間的關系。大體上說,人工生產的產品合格率與產量之間呈現為負相關的關系。由于生產的產品數量少,操作者進行重復動作的精度比較高,可以按照既定的標準動作要領來完成相關的生產操作。當達到一定規模后,操作者生產的產品呈現出逐步下降的趨勢,1 000件的產品合格率不及9成。而機器人生產的產品由于初期生產的數量較少,得到的樣本較少,合格率沒有明顯的優勢。當在連續生產形成規模后,樣本具有了一定的數量,機器人生產的產品合格率趨于穩定,可以達到97%以上,并沒有呈現出隨著產量的增加合格率呈現下降的情況,這時候機器人的優勢顯現出來。

32 保證生產效率,降低勞動成本

操作者手持發泡槍的過程,由于發泡槍具有一定的重量,輕則幾十千克,重則有100 kg以上,即使有行車平衡吊具進行操作輔助,也需要耗費操作者的大量體力。由于汽車市場的蓬勃發展和人們收入的不斷提高,車輛需求旺盛,對于汽車供應商來說往往需要不間斷的連續生產,才能滿足龐大的市場需求量,這對于汽車生產廠商來說是一個挑戰,尤其是操作者往往需要從事一整天的體力勞動,生產效率不可避免地下降,而機器人通過編寫好既定的程序后,可以一直保持同一個效率進行作業。從表2的工作時段可以看出,上午和下午上班初始時段,工人的工作效率較高,隨著工作時間的延長,工作效率逐漸降低,實際上工人還會容易受到情緒的影響,工作時也會感到不適和倦怠,產品質量也降低,機器人則比人工操作高出25%。

隨著經濟的發展,勞動力的成本也隨之增加。通常整車廠的一款車,生命周期一般在6~8年。二三線城市內的一線操作者,綜合的用工成本動輒十幾萬人民幣/年/人。整個項目周期核算下來也需要一筆不小的費用。以內飾年產20萬套的工廠為例,車間現場整體員工從600人可以減少至350人,減少了250人。按照國家法律,必須保障員工的福利和公民權利,這需要為員工支付大筆費用,這些費用包括以下幾點:

a.工資、保險、培訓費和輔助時間消耗的損失費等;b.勞動保護:比如防護眼鏡、面罩、帽子、靴子和圍裙等;c.配套設施的用水、燃料和管理人員費用等;d.為了保障員工的工作熱情,除了為他們提供必須的物質條件之外,還要滿足他們的精神需要,如進行一系列的宣傳活動和文化活動。

人員減少后,基礎設施建設等費用也相應減少,包括車間的生活區、員工宿舍、食堂、娛樂場所、交通工具等。應用機器人將大大減少員工數量,縮短工程項目建設周期和投資回收期,相應減少了投資費用。隨著我國人口紅利的逐漸消失以及制造業企業用工成本的增加,工業機器人使用會促使先進設備對中、低教育程度勞動力的替代,從而降低制造業企業生產成本[7]。

對于汽車制造業,尤其是汽車內飾制造行業來說屬于操作技巧性行業,雇傭生產線員工多,培訓周期長。為了保證大部分員工的正常工作,企業需要提供良好的基礎設施,包括車間的班組園地-休息區、員工更衣區、餐廳、交通工具存放區等。這些設施必須依照法規進行布局和設計,附屬的工程項目增加,占地面積增大,往往總體工程項目需要幾年才能達到生產規模。應用機器人將大大減少員工數量,縮短工程項目建設的周期和投資回收期,相應地減少了一次性投資的費用[8]。

33 員工健康和安全得到保證

生產發泡需要準備好發泡設備和產生發泡的發泡液。根據圖2所示,發泡設備一般包括混料罐、壓縮空氣產生器、發泡槍、發泡模具等。在一般情況下,操作流程是操作者手持發泡槍,將發泡液澆注在發泡模具中,將發泡模具關閉,等待發泡的成型后再開模取出。在這個過程中,操作者手持發泡槍,距離發泡模具非常近,不可避免地會接觸發泡液。由于汽車發泡材料屬于化學材料異氰酸酯,異氰酸酯主要為甲苯二異氰酸酯(TDI)、二苯基甲烷二異氰酸酯(MDI),在供料、發泡過程中可產生TDI、MDI、非甲烷總烴[3]。這些成分或多或少會對人體產生影響,工人長期在這種環境中工作有可能會引發健康問題,這時利用機器人來代替工人,只需為機器人編制一套程序就可以解決環境惡劣的問題[9],使用機器人可以減少甚至避免操作者接觸發泡槍,從而減少操作者與發泡液的直接接觸。

在生產現場,供應鏈遍布于每一個操作區域,運輸車輛、器具、駕車等會將操作者固定在相對固定的生產工位。由于車間現場操作者的數量多,在遇到突發的情況需要進行緊急疏散時,可能會導致難度增加。應用機器人可以減少身處生產現場的人員,可以保證通道的通暢,使人流順暢,減少人員在行動中與其他設備和物料相撞的可能性,對人員的迅速疏散有很大的貢獻。

4 結果分析

在汽車內飾件發泡生產工藝中應用機器人可保證澆注點位高精度的準確性和重復性。機器人與人工操作相比,產品合格率提高近10%,生產效率提高25%,操作人員可減少到原先的一半左右,大大降低勞動力的成本支出,保證員工健康和安全,減少工程建設投資。機器人在汽車內飾件發泡制造中的推廣應用,將加快汽車產業整體水平的提高,為汽車制造行業向數字化方向發展起到了積極作用。

在生產制造企業中,盡管有很多規章制度和生產紀律,但是多數基層員工在實際執行的過程中往往無法貫徹到底。公司頒布的條例大多數情況下在基層員工層面落地時都打了折扣。這樣就很難保證每日的生產計劃和滿足客戶足夠的交付數量。工業機器人的應用,使基層操作者的數量大為減少。基層的直接人員數量減少,又使得基層管理者的數量減少,這樣會使組織架構和管理層級變得簡化,企業和車間的管理人員對基層員工的管理更加直接和高效。

從生產的數據中分析,工業機器人對比人工在產品形成規模后具有一定的優勢。但是工業機器人從某些方面來講也存在一些不足。例如,產品的需求量比較低時,由于相應設備的利用率不高,機器人的閑置時間比較長,一次性投入較多;而現場的操作人員在此工序產品已經滿足需求的情況下,可以按照需求分配至其他工序進行工作,這樣可以靈活地進行資源合理分配和利用。再比如,驗證新工藝、新材料時,調整工藝參數和更改相關的工藝路線,使用機器人搭載發泡的混合頭,需要借助計算機和機器人示教器進行重新的編程,而工藝和材料的驗證不是一次調整就可以穩定的,需要調試多次,每一次都需要重新的編程。而人工控制發泡槍混合頭,由于人工手持,可以隨意地驗證不同的工藝和材料,一次不行可以迅速開啟第二輪測試,靈活性較強。

5 結語

隨著機器人技術的成熟與進步,機器人的應用已經成為汽車制造行業的大趨勢,越來越多的汽車制造企業將機器人引入汽車制造行業。這為機器人技術在汽車制造行業的應用又創造了一個大平臺,從機器人的未來發展趨勢來說,機器人將不斷向著智能化、數字化的方向發展。通過機器人搭載發泡設備,將使作為制造業中流砥柱的汽車工業進一步提升競爭力,更好地為實現“中國制造2025”打下堅實的基礎。

參考文獻:

[1]梅榮娣機器人在汽車制造領域中的應用分析[J]時代汽車,2022(7):33-34

[2]張勁恒,李凱工業機器人在汽車智能制造生產線中的應用[J]電子技術,2023,52(3):313-315

[3]楊璇汽車座椅發泡工藝過程主要職業病危害因素分析[J]職業衛生與應急救援,2016,34(4):312-313

[4]白雪飛汽車轉向盤發泡工藝中常見外觀不良分析[J]汽車電器,2022(6):82-83

[5]于鵬飛,羅素保工業機器人在智能制造中的應用[J]現代制造技術與裝備,2023,59(4):168-170

[6]劉鵬祥,王冰,呂達基于機器人3D視覺引導的汽車空腔自動發泡研究[J]機床與液壓,2023,51(1):120-124

[7]陳紹儉,殷永昆,毛慧工業機器人與企業進入[J]經濟科學,2023,(3):147-167

[8]張寧機器人在家禽加工中的應用趨勢[J]機器人技術與應用,2013(1):24-27

[9]高昕葳工業機器人在智能制造中的應用淺析[J]內燃機與配件,2021(20):199-200

作者簡介:

張寧,男,1989年生,工程師,研究方向為汽車制造工藝及其自動化。