換電式重卡車載換電系統互換性標準研究

劉濤 李峰 何云飛 沈艷虹

摘要:換電式重卡以其高效的補能方式,實現了3 min補充電量到滿電狀態,補能時間幾乎同于燃油車加油時間,經濟效益顯著。當前影響換電式重卡大規模應用最關鍵的問題是電池系統不能實現多品牌間的互換,制約了換電式重卡的運營范圍。基于此,從影響電池系統互換性的主要幾個方面出發,并結合已發布的行業標準,對重卡換電互換性因素進行分析。

關鍵詞:換電式重卡;換電電池系統;互換性;標準

中圖分類號:U4636? 收稿日期:2024-03-20

DOI:1019999/jcnki1004-0226202406001

1 前言

重卡保有量只占機動車的204%左右,但氮氧化物和顆粒物分別達到汽車排放總量的七成和五成以上。重卡是石油消耗、污染物及碳排放的大戶,發展電動重卡節油減排效益顯著,是實現碳達峰、碳中和的必然要求。

電動重卡補能方式目前有三種技術路線,即超充模式、快充模式和換電模式。2021年10月工信部印發《關于啟動新能源汽車換電模式應用試點工作的通知》,決定啟動新能源汽車換電模式應用試點工作。其中健全標準體系是7個試點內容之一,建立重卡換電互換性標準率先被提上制定日程。

當前換電式重卡由于各品牌換電電池系統間物理結構和通信協議不同,不支持品牌間的互換,從而限制了換電式重卡的運營范圍,制約了換電式重卡的發展[1]。面對這些問題,早在2021年汽標委就已組建換電式重卡互換性標準起草組,開展互換性標準制定工作。2023年12月工信部發布首批換電重卡互換性系列標準QC/T 1201—2023《純電動商用車車載換電系統互換性》(所有部分),致力于解決互換性問題,讓電池系統實現跨品牌流通,讓各品牌換電站內動力電池系統可互換,擴大換電式重卡運營使用范圍,促進行業健康發展。

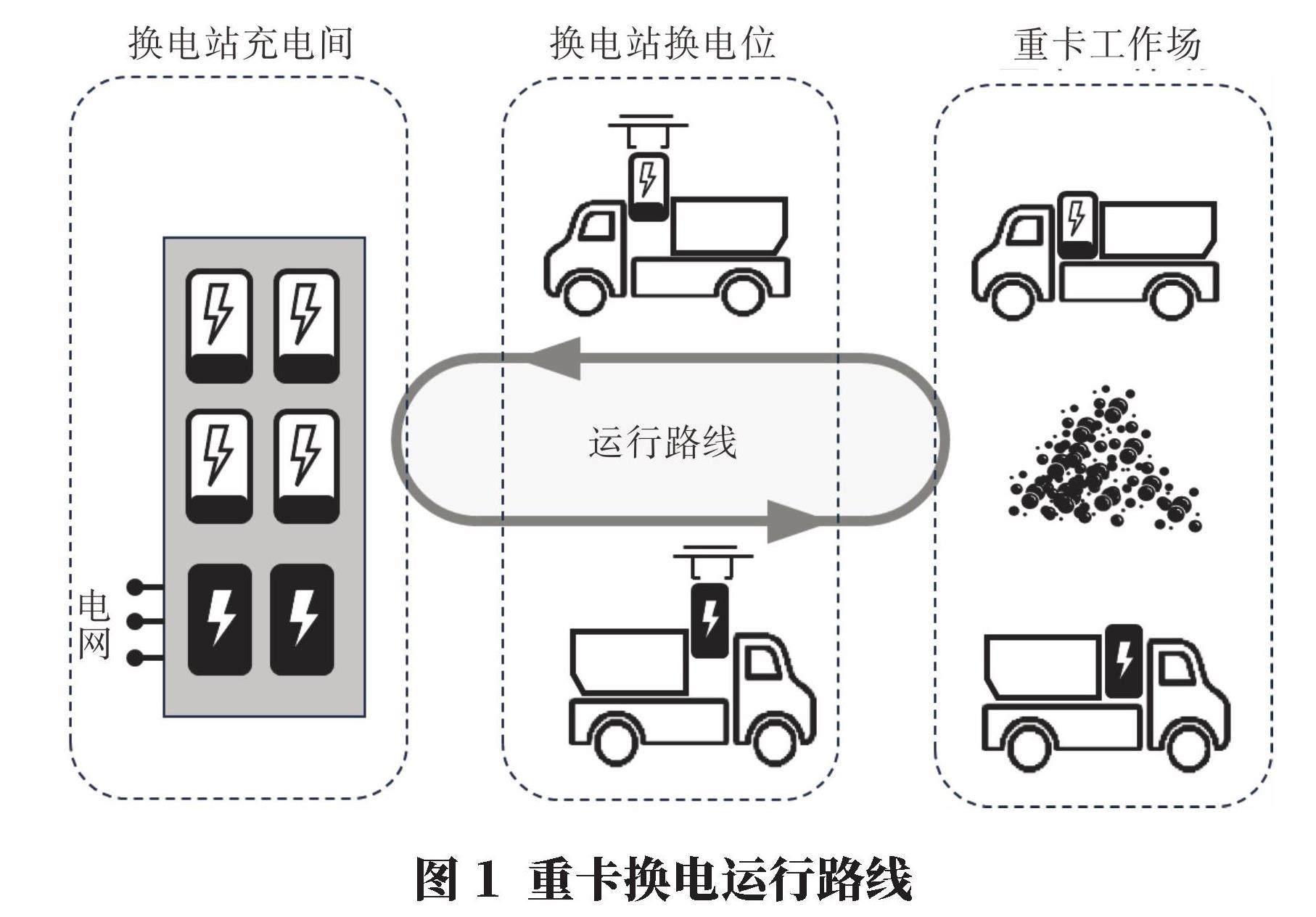

2 換電式重卡運營路線

換電式重卡為采用可更換的動力蓄電池的電動重卡。當電動重卡動力電池電量較低時,駕駛員將車輛開到換電站內換電工位上,換電工位上的定位平臺識別換電車輛信息,與車輛和電池進行信息交互,引導車輛,并進行初步定位。初定位后換電控制平臺與車輛換電控制器通信,發出解鎖車載底托鎖機構指令,此時鎖機構打開,吊裝工具對電池系統進行精確定位,自動拆卸低電量電池,裝載滿電量電池。低電量電池進入電池充電間,放入充電架上對其進行充電,同時對電池狀況進行監控檢測。換電站配置了消防系統、視頻監控系統、數據服務器,對整站進行全方位監控和數據處理,站內換電可實現無人值守操作[2]。圖1所示為重卡換電運行路線。

換電完成后電動重卡處于滿電狀態,即可駛出換電站進入作業場所。整個換電過程約3 min,換電效率高,車輛從低電量到滿電量的時間之短,是當前充電模式無法比擬的優勢。

3 互換性影響因素

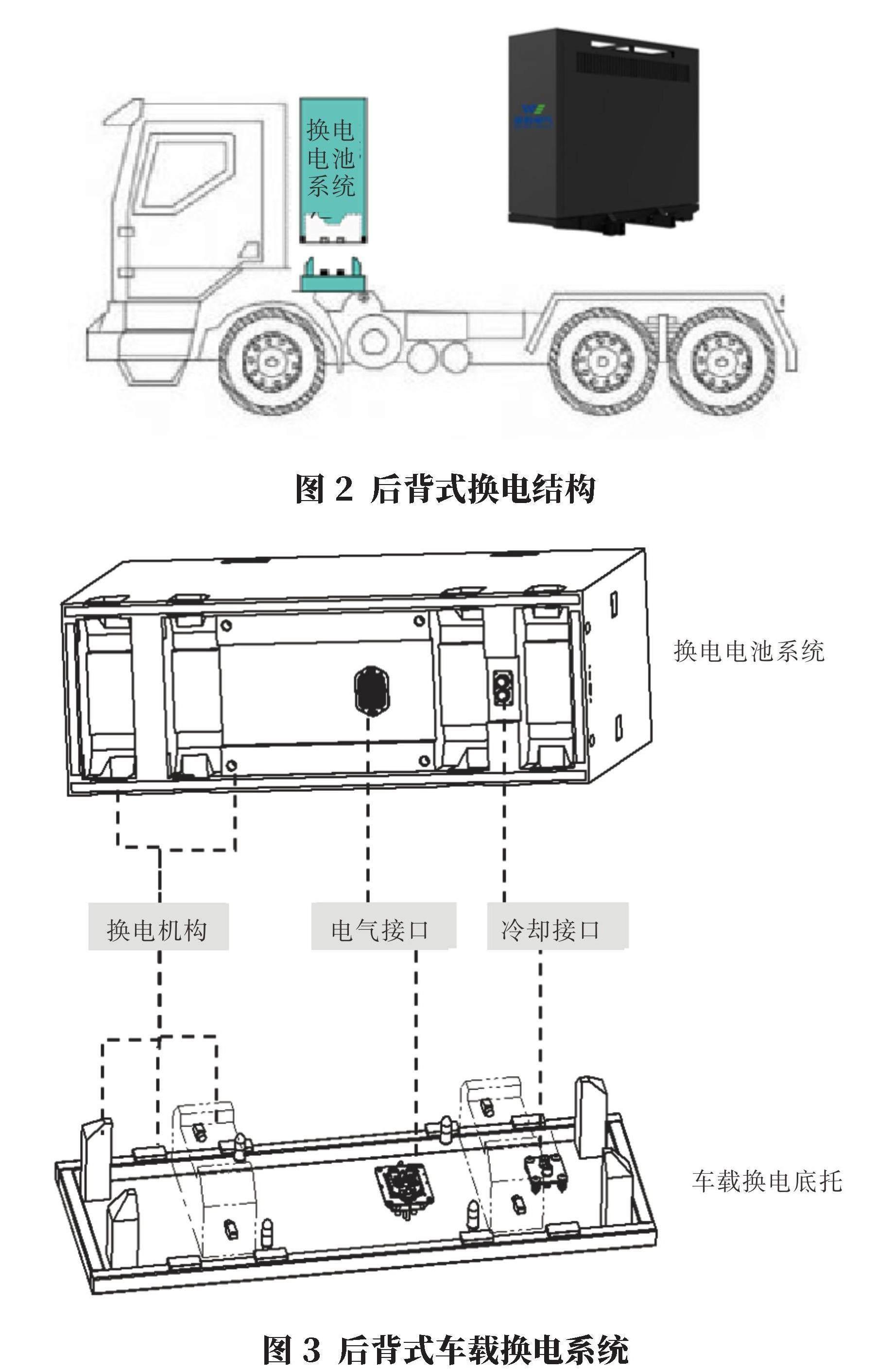

換電式重卡按照電池系統在車輛上的安裝位置,可以分為后背式換電、底部換電等類型。后背式換電結構如圖2所示,后背式車載換電系統如圖3所示。由于后背式換電電池系統位于車輛上方,有利于換電吊裝工具直接抓取,其結構簡單技術成熟,是應用最廣泛的一種方案。底部換電因為電池系統位置低,加上重卡側下和后下部需要加裝防護裝置來防止小型車輛碰撞卷入,造成底部換電布置困難。另外,重卡在復雜工地路面作業,增大了碰撞損壞電池的風險,目前底部換電還未大規模應用[3]。

行業標準QC/T 1201—2023《純電動商用車車載換電系統互換性》(所有部分)采用了后背式換電方案進行標準規范。標準從影響電池系統互換的五大因素,分別制定了五部分標準,如表1所示。

31 換電電氣接口

該部分標準規范了換電電氣連接基本要求、信號定義、觸電耦合順序、連接界面、端子排布和尺寸參數。為了保證換電接口的互換性,標準要求電氣連接器各互換性界面尺寸一致,并給出了詳細的公差要求,保證從物理結構上具有互換性。同時電氣連接器各個針腳的功能也進行了定義。電氣連接器采用了兩路主電源的結構布置,單端子持續最大電流支持400 A,對于電氣連接器即可實現800 A持續工作電流。同時具有1路100 A高壓輔助電源,用于連接車載冷卻機組與電池系統。額定工作電壓支持1 500 V,符合超級快充技術指標。

對于電氣連接器布置方案大致分為兩種:a在充電和放電模式下通過電池系統內部電路接觸器的開閉,轉換電路連接方式,實現充電和放電使用同一個連接器,即單連接器方案,如圖4所示。b充電和放電電路完全分離,各司其職,充電連接器僅在電池充電時使用,而放電連接器僅在車輛行駛電池放電時使用,即雙連接器方案,如圖5所示。在使用單連接器方案時低壓信號區域A負責行車信號,區域B負責充電信號。當使用雙連接器方案時,多余的低壓信號區域將留空封堵,不定義其功能。

電氣連接器上下端面采用浮動機構,在水平各方向可實現最大8 mm移動,在垂直方向可實現最大10 mm的上下移動,彌補了電池系統與換電底座的定位偏差,也保證了電氣連接器具有一定的傾斜導正能力。

32 換電冷卻接口

該部分標準規范了冷卻接口基本性能要求,冷卻接口總成、電池端以及車端的結構和尺寸。圖6所示為冷卻接口結構。接口耦合后通過位于電池端接口內部的密封圈與車輛端接口外圓面密封。兩端接口內都設有閥芯,接口耦合后相互頂開,此時管路連通冷卻液流動,接口分離后閥芯自動封閉,保證每次耦合插拔冷卻液泄漏量不大于05 mL。車輛端4個安裝螺柱上都配有彈簧,彈簧托起接口安裝板,壓縮彈簧時接口安裝板可以實現最大10 mm的上下移動,螺柱與安裝板孔之間留有較大活動間隙,可以在水平任意方向實現最大8 mm的移動。接口與安裝板的連接也采用了彈性支撐連接,具有一定的傾斜導正能力。

換電式重卡動力電池普遍采用280 kW·h以上大電量電池,換電站內單個充電位充電功率約300 kW,是電池發熱和冷卻系統工作的主要場景。在該場景下要求冷卻接口額定流量不小于50 L/min以保證冷卻系統的散熱能力。

33 換電機構

該部分標準規范了換電電池系統換電機構,包括抓取接口、承載面、導向定位、鎖止等機械接口形式及尺寸,以及電氣接口和冷卻接口安裝位置。對于車載換電系統來說,換電機構標準化是解決互換性問題的關鍵,也是各企業核心技術所在,產品差異化大。換電機構需要解決的是吊裝工具能抓取、電池系統放得下、鎖機構鎖得住、電氣接口和冷卻接口耦合正確等問題。

吊裝工具采用頂部鋼索吊裝,其結構簡單且穩定可靠,但由于鋼索是柔性連接,吊裝過程中晃動大,因此要求換電機構應具有較高的尺寸偏差導正能力。標準規定了換電機構三級導正能力,即電池系統在吊裝下降過程中先接觸粗導向機構,實現第一級導向,最大可接受導正的尺寸偏差為±100 mm;電池系統繼續下落接觸精導向銷,進入第二級精確導向,最大可接受導正的尺寸偏差為±20 mm;電池系統繼續下落,電氣接口與冷卻接口通過自身導向柱實現三級精確導向,最大可接受導正的尺寸偏差為±9 mm;導正完成后各接口正確耦合達到工作狀態。

對于鎖機構,標準也只規定了電池系統鎖止壓塊形狀和尺寸以及鎖機構最大尺寸空間。圖7為鎖機構壓緊方式示意圖。鎖機構的結構、壓頭形式等不作要求,能實現鎖緊要求即可,大大提高了鎖機構創新空間。

34 換電電池系統

該部分標準規范了換電電池系統的一般要求、結構和尺寸。對于不同類型的重卡,因行駛需求的里程不同,其電量也不同,電量不同則重量不同。換電電池系統電量和重量如表2所示。換電作業時應選擇相同電量的換電電池系統進行換電,但即使電量相同因各制造商的結構設計不同,其換電電池系統重量也有很大差別。標準給出了不同電量下系統最大重量的要求,為鎖機構提供設計依據,鎖機構按照最大承載重量設計鎖緊力,能夠兼容重量更輕的電池系統,實現互換后安全鎖止。

基于對重卡外廓尺寸,以及電池系統內部電池包尺寸,對電池系統外形尺寸做了限制,避免換電后由于左右偏移使得整車寬度超出GB 1589—2016中2 550 mm的寬度限值,以及4 000 mm的高度限值。

35 通信協議

該部分標準規范了車輛與電池系統的通信。通過規定高壓架構、上下電邏輯及交互信號等,實現不同廠家車輛與不同廠家的電池互換后無障礙通信。

為了實現互換后可用,通信協議還詳細規定了總線物理層、數據鏈路層、應用層的要求,以及各類報文信號名稱、信號長度、編碼定義、信號定義、信號具體位置定義。

4 重卡換電面臨的挑戰

換電模式在補能效率和對電池的安全性保護方面相對于充電模式更勝一籌。在用戶購車成本方面也有較大優勢,受益于“車電分離”政策,用戶購置換電式車型只需購買不含動力電池的車輛即可,降低了初始購車成本。在使用成本上,油電差價越大,換電重卡能耗成本低的優勢就會愈發凸顯。用戶租用運營商電池也避免了電池使用中衰減、損壞、維修等風險。但要真正實現電池互換,僅對車載換電系統的互換性作出規范還不夠,車輛與換電站的通信、換電后車輛的安全檢查監控、電費結算、電池流通管理、電池損毀責任界定、朔源管理等問題仍然待解決。

另一方面,由于電池技術涉及企業核心競爭力,從企業利益角度來看電池廠不愿意電池通用化。重卡換電產業相關利益方眾多,涉及設備制造商、換電站運營商、電網、技術供應商、電池供應商、電池銀行、車企、用戶(企業/個人)、運力商、金融服務商等多個方面,缺乏權威主導,難以尋求能平衡各方利益的行業標準。

為解決以上問題,需要各利益相關方以開放融合的態度,推動換電行業整體向可互換方向發展,讓換電重卡在任何換電站內實現補能,擴大運營范圍,真正推動換電行業進步。

參考文獻:

[1]王傳義,張順義淺談商用車換電技術方案[J]汽車電器,2023(9):29-30+33

[2]樊彬,李楊,徐梟電動汽車換電技術分析及標準化發展思考[J] 汽車電器,2022(7):11-14+17

[3]胡建,徐梟,郝維健電動汽車換電技術與標準需求研究[J]中國汽車,2020(6):47-51+64

作者簡介:

劉濤,男,1987年生,工程師,研究方向為汽車標準法規。