淺談海工船舶機械住所密性

摘要:船舶艙室密性直接影響破艙穩性及船舶的安全運營,現通過對海工船舶特殊艙室進行研究,提出對特殊艙室——機械住所進行密性試驗的可行性方法。

關鍵詞:機械住所;密性;無損探傷

中圖分類號:U671.84? ? 文獻標志碼:A? ? 文章編號:1671-0797(2024)11-0056-03

DOI:10.19514/j.cnki.cn32-1628/tm.2024.11.014

0? ? 引言

按船級社規范要求,有水密或風雨密要求的艙室邊界,所有填角焊縫、深熔焊縫和全焊透焊縫都要在涂防護層以前進行泄漏試驗,密性試驗可以說貫穿船舶建造的整個過程。常規液貨艙及空艙的密性試驗各大船廠都有比較完整的流程和方案,而機械住所這類特殊艙室的密性往往容易被忽視,從而造成重大安全隱患。

1? ? 定義

1.1? ? 機械住所

“機械住所”顧名思義是指專門放置各種機器設備的艙室,如主機艙、側推進器艙、舵機艙、泵艙等。

1.2? ? 艙室壓氣試驗

艙室壓氣試驗是指利用壓縮空氣進行的試驗,用以檢驗船舶的液艙和水密邊界的水密完整性。往艙里注入壓縮空氣,使艙內氣壓達到至少0.2×105 Pa,并在此壓力下保持1 h以上,艙內壓力無下降,即證明此艙密性合格[1],可以進行下一步涂裝施工作業。

2? ? 密性范圍

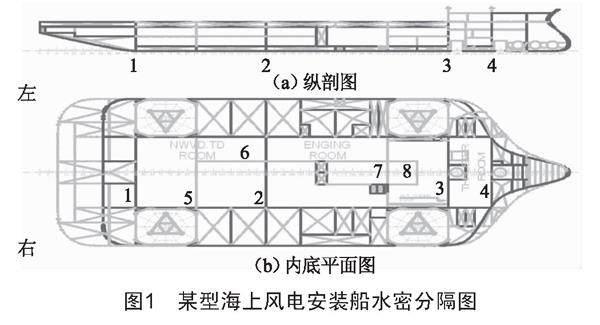

那么哪種機械住所的圍壁是有密性要求的呢?理論上,基于分艙及破艙穩性要求,位于干舷甲板或艙壁甲板以下的分艙壁都要求水密。如圖1所示,1號、2號、3號及4號壁均要求水密,而5號、6號、7號及8號壁并非分艙壁,而是防火壁,這點需根據分艙要求及水密分隔圖要求區分清楚。其中,1號與4號壁的密性可通過其前后的壓載艙或空艙的整艙壓氣試驗來間接證明。而2號與3號壁因其前后均是機械住所,這些艙室往往有大開口通道、大開口通風設施,甚至有些是直接敞開,無法形成一個四周均密閉的空間,也無法施以整艙壓氣來證明其密性。因此,以恰當的方法、合適的成本去驗證這些艙壁的密閉性是本文要解決的重點問題。

3? ? 試驗方法

3.1? ? 焊縫充氣試驗

焊縫充氣試驗是指向角焊縫根部注入壓縮空氣,并達到規定壓力和規定時間后,通過在檢查焊縫表面噴涂肥皂水,查看焊縫是否有滲漏的現象。

3.1.1? ? 原理

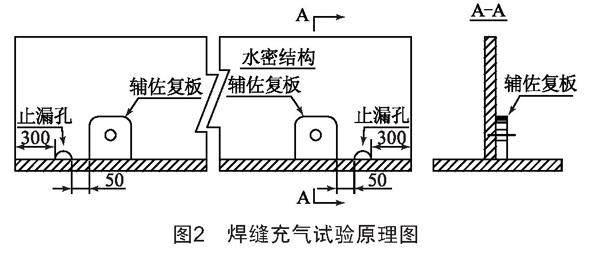

如圖2所示的水密結構,在左右兩個止漏孔間形成連通封閉空間。通過兩塊壓氣輔佐復板,向這個封閉空間內壓氣(壓力要求為0.015~0.02 MPa,壓力規定時間≥15 min),以檢驗整條焊縫的密閉性。

3.1.2? ? 試驗步驟

1)開設止漏孔;2)安裝壓風輔佐復板;3)結構焊接;4)角焊縫根部壓風;5)檢查角焊縫根部是否貫通;6)擦肥皂水檢查焊縫致密性情況;7)壓風輔佐復板開孔封妥。

3.1.3? ? 特點

1)對水密結構壁的厚度有要求,不適用于厚度小于12 mm的壁板。因為壁厚太小,焊縫根部可能無法形成封閉空間。

2)只適用于檢查普通角焊縫,對于深熔焊、全焊透的焊縫無法檢測。因為深熔焊、全焊透的焊縫根部可能也無法形成封閉空間。

3)結構焊接時要按要求控制焊接參數,防止焊縫熔深過大,焊縫根部沒法連成一個連通的空間。特別是當焊縫間隙超大時,要嚴格控制焊接參數和焊接層序。

4)施工步驟偏多,不確定性因素偏多。

3.2? ? 抽真空試驗

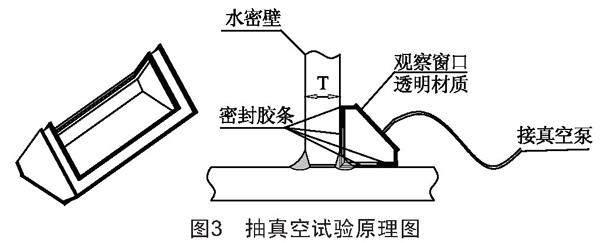

抽真空試驗,又稱焊縫負壓真空密性試驗,即在所要檢查焊縫的表面噴涂肥皂水,將真空罩覆蓋在焊縫上(圖3),達到規定要求的負壓力值(壓力要求為0.02 MPa),檢查焊縫是否有滲漏的現象。抽真空試驗廣泛適用于各種焊縫,如對接焊縫、普通角焊縫、深熔焊角焊縫及全焊透角焊縫,施工容易,效率較高。缺點是水密壁上其他結構或舾裝件阻擋真空罩安裝時將無法完成試驗。

3.3? ? 沖水試驗

即通過水噴射來驗證焊縫密性的試驗,此方法一般是用在船舶上層建筑外圍壁的焊縫上,用來驗證其風雨密性。經現場驗船師的特別批準,也可用于特殊機械住所水密壁的密性驗證。當機械住所沖水試驗可能造成機械、電氣設備絕緣或舾裝件損壞時,應當慎用。

3.4? ? NDT(無損探傷試驗)

無損探傷是在不破壞構件或材料工作狀態的前提下,對被檢構件的表面及內部進行質量檢查的一種手段[2]。焊縫的無損探傷首先要對待檢焊縫的表面進行打磨處理,再采用無損探傷方法檢查焊縫是否存在氣孔、裂紋或未熔合等缺陷[3],以此來證明焊縫密閉性。

3.4.1? ? MT——磁粉探傷

原理:鐵磁性構件被磁化后,有缺陷的地方磁力線會發生變形,逸出構件表面形成漏磁場,如圖4所示。在構件表面撒上磁粉等磁性粒子,磁性粒子會吸附在有缺陷的地方,從而可以確定缺陷的位置、形狀和大小。

1)磁粉探傷優點:

(1)直觀;

(2)高靈敏度;

(3)不受構件的幾何形狀影響,能檢測形狀比較復雜的構件;

(4)檢查速度快,工藝簡單,費用低廉。

2)磁粉探傷局限性:

(1)只能檢測碳鋼、鑄鐵等鐵磁性材料,不能檢測鋁、鎂、銅及其合金,也不能檢測不銹鋼;

(2)只能檢測構件表面缺陷,內部缺陷可能檢測不到,深度一般不超過2 mm。

3.4.2? ? PT——滲透探傷

在構件表面涂抹含有熒光或著色染料的滲透劑,利用毛細作用原理,滲透劑滲進表面開口缺陷里,將構件表面其他多余的滲透劑去除后,再在構件表面涂抹顯像劑,同樣在毛細作用下,顯像劑也將滲進構件的缺陷中,在特殊頻譜的光源下,構件有缺陷的位置就會被顯示出來。

1)滲透探傷優點:

(1)攜帶方便;

(2)操作相對簡單;

(3)可用于復雜形狀和結構的構件。

2)滲透探傷局限性:

(1)只適合于非多孔性材料;

(2)只能檢測表面開口缺陷;

(3)不適合表面粗糙構件。

3.4.3? ? UT——超聲波探傷

超聲波探傷(也稱脈沖反射式探傷)的基本原理是利用超聲波儀器,周期性地把脈沖式高頻率電波通過換能器的逆壓電效應轉換成超聲波后進入構件內部[4],超聲波遇到異質界面時會發生反射,再利用換能器的壓電效應,將接收到的超聲波轉換成電波,并在示波器上顯示出缺陷的大小、位置及形狀。

1)超聲波探傷優點:

(1)靈敏度高;

(2)能準確確定缺陷的位置、形狀等;

(3)易于檢測,只需一個檢測面就可以對形狀復雜的構件進行檢驗;

(4)儀器便于攜帶;

(5)對操作人員沒有傷害;

(6)容易實現自動檢測。

2)超聲波探傷局限性:

(1)易受到檢測人員水平的影響;

(2)需要檢驗人員掌握被檢構件的制造工藝;

(3)檢驗粗糙表面、薄板或表面不規則構件的準確度比較差;

(4)易對方向與超聲波聲束平行的缺陷造成漏檢;

(5)容易對缺陷的性質進行誤判;

(6)在近場區域存在盲區;

(7)缺陷以當量大小來描述,與實際不完全吻合。

3.4.4? ? RT——射線探傷

射線探傷指X射線或γ射線通過金屬類材料時,部分能量被吸收,使射線產生衰減。再用透過構件的X射線或γ射線照射底片,使底片曝光,這樣被檢構件的內部特征就在底片上清晰顯示出來。如果構件焊縫有缺陷,則缺陷處被吸收的能量不同,所產生的衰減也不同。裂紋、氣孔、夾渣、未焊透等有缺陷的位置衰減小,射到底片上的強度較強,底片感光度較大,顯影后黑度就深;反之,黑度就淺。根據底片影像的黑度深淺,就可知缺陷位置、大小及形狀。

1)射線探傷優點:

(1)用于檢測構件的內部缺陷;

(2)對缺陷性質的判斷比較直觀;

(3)描述清楚,易于存檔。

2)射線探傷局限性:

(1)不能確定缺陷在構件內部的深度;

(2)不能檢測太厚的構件;

(3)對面積型缺陷不是很敏感;

(4)射線對人體有傷害,做之前需清場。

綜上,四種常用的無損探傷方法,MT或PT是針對焊縫表面及近表面的缺陷,而對于焊縫內部缺陷往往要用到UT或RT。而一條焊縫密性是否合格,其表面是否有開口性缺陷起到了關鍵性作用。因此,在船舶生產建造過程中,往往用PT來間接驗證焊縫的密性。

4? ? 結束語

機械住所往往設備繁多、管線復雜,一旦泄漏并蔓延,損失會特別巨大,因此,不能忽視這些艙室圍壁的水密性。在船舶建造實踐中,機械住所圍壁水密性的驗證,結合效率、成本及適用性考慮,往往優先選擇抽真空試驗,某些特殊位置無法抽真空時,經驗船師同意可用沖水試驗或PT來驗證。

[參考文獻]

[1] NR467 Rules for the Classification of Steel Ships.Part B3.Ch11.Sec.3:Testing[S].

[2] 魏國亮,趙振宇,徐勝航,等.工業常用無損探傷原理及特點分析[J].機械工程師,2008(3):152-153.

[3] 鄒斌.建筑鋼結構工程及焊縫無損檢測技術應用[J].江西建材,2009(2):119-120.

[4] 王永強.相控陣超聲檢測在大厚度高強鋼及奧氏體不銹鋼焊縫上的應用[J].廣東造船,2022,41(4):70-73.

收稿日期:2024-02-26

作者簡介:唐黎明(1986—),男,湖南永州人,助理工程師,從事船舶設計工作。