智能化檢測在自動化柴油機加工生產線的高效應用

王維震 王政 朱啟增 安傳鋒

摘要:加工數據不只是流動、儲存,更多的是要與設備融合起來,為設備提供決策,實現預警、報警和修正。P系列柴油機自動化加工線便是融合了智能檢測、智能傳輸、智能分析計算反饋修正的一條生產線,現對其實現自動化、無人化生產過程進行分析。

關鍵詞:工業4.0;自動化;智能檢測;在線測量

中圖分類號:TP29? ? 文獻標志碼:A? ? 文章編號:1671-0797(2024)11-0022-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.11.006

0? ? 引言

工業4.0時代已經到來,傳統的生產線正逐步被自動化生產線所替代[1-2]。自動化生產線實現了高效、高質量、少人化生產,但同時也帶來了一定的質量風險[3-4]。因此,單純的自動化生產線已無法達到工業4.0的要求,而高度智能化生產線一定具備兩個流——實物流和數據流,高度智能的數據流對當前生產線建設非常重要。

1? ? P系列柴油機自動化加工線介紹

該生產線是一條自動化、信息化黑燈生產線,共15個工序,18臺設備,設計產能10萬臺/年。計劃員使用企業資源計劃(Enterprise Resource Planning,ERP)下達生產任務,數據自動傳輸至制造執行系統(Manufacturing Execution System,MES)(圖1),激光打刻機接收MES計劃,根據任務號辨別半成品件號是否符合生產計劃,若符合,則該工件由桁架機械手抓取,向后流轉,若不符合,則由機械手抓取到剔料工位,向后流轉的機械手全程的流動均通過桁架機械手、關節機械手、輥道等自動化設備進行,各工序的加工設備均是自動化加工設備,機加工設備采用進口設備,輔機采用國內知名廠家產品,各工序配備了視覺檢測、壓力位移檢測、在線測量測頭及柔性在線測量設備,實現了全過程、全尺寸100%在線檢測,其中在線測量測頭具備補償功能,主要補償加工位置及其他相關尺寸。

2? ? 加工中心柔性化檢測

2.1? ? 加工程序選擇智能自動化

P系列發動機匹配客戶比較多,涉及重卡、船機、農機、工程機械、客車等領域,配套多必然造成件號較多,目前工件件號達到54個。該生產線前5道工序為機加工工序,使用加工中心加工,以往都是人工通過肉眼檢查工件件號,然后通過紙質加工程序匹配表查找該機型應該用的加工程序,再通過人工在加工中心選擇加工程序,該過程存在極大風險,肉眼看件號、匹配加工程序、選擇加工程序這三個過程容易看錯、記錯、選錯,造成工件報廢。該生產線通過加裝二維碼自動掃描儀,并將掃描儀與加工中心連接,實現了將掃描儀讀取的信息傳遞到加工中心可編程邏輯控制器(Programmable Logic Controller,PLC),再由PLC傳遞至數字控制(Numerical Control,NC),將讀取的信息最終自動轉化成所需要的加工程序(圖2)。該過程全程無人工參與,杜絕了人為原因造成的加工質量問題,節省了換型時間,提高了加工效率。

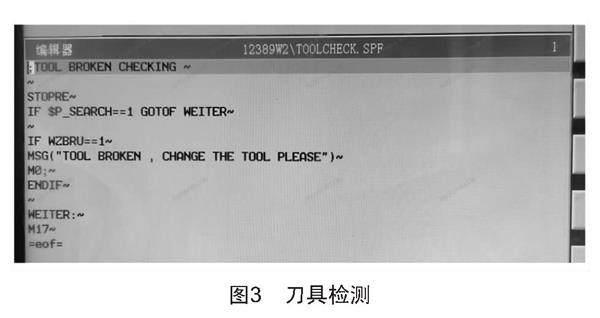

2.2? ? 加工刀具斷刀檢測自動化

刀具在加工過程中由于加工硬點、刀具自身質量、工件硬度變化等原因,經常會發生斷刀問題,由于生產線無人化,該問題一旦發生,將會形成批量質量問題。為解決該問題,對加工中心進行了改造,加裝了刀具在線檢測設備(圖3),該設備與機床互聯互通,通過監控主軸力矩,監測刀具是否有斷刀、蹦刃等問題,一旦力矩變化趨勢不良或有突發變化情況,機床將針對監測設備提供的信息,發出警報或直接停機。該設備能準確發現斷刀及不良加工行為,不僅能夠防止質量問題,同時也替代了原有的人工強制換刀管理方式,延長了刀具壽命,減少了換刀時間,提高了加工效率,降低了生產成本。

2.3? ? 在線測量測頭在加工中心的應用

為提高加工效率,本產線加工中心采用雙托盤模式。雙托盤加工精度不如單托盤穩定,以往為了保證加工精度,每臺機床均要送檢三坐標,用以檢查工件位置尺寸的加工穩定性,并進行人工調整。該檢測方式雖然檢測精度高,但也存在以下兩個問題:首先,時效性差,受檢測資源的限制,每臺機床每個托盤每周僅能送檢一次,一旦位置尺寸偏差大,將形成批量質量問題;其次,一旦位置尺寸靠近公差上限或下限,需人工調整機床加工程序,調整過程中,人工易調反方向或輸錯數值,導致位置尺寸偏出公差,從而造成批量質量問題。為解決這兩個問題,生產線引進在線測量測頭系統(圖4),每臺工件加工前,都對托盤進行檢測,實時獲得托盤的實際位置,并將測得的數據寫進NC中,機床自動計算,更改加工程序參數,確保工件位置尺寸始終保持在中間公差。該檢測方式實現了工件位置尺寸100%在線測量,同時實現了數據的自動補償,保證了產品質量,杜絕了人工參與造成的風險。

2.4? ? 柔性在線測量設備在加工線的應用

以往加工尺寸的測量全部由人工靠測量檢具檢測,每天測量約10件左右,測量比例較低,不能及時發現問題,并且在檢測過程中操作者容易看錯表,導致出現質量問題時無法發現。為解決該問題,生產線根據加工尺寸,設計了在線測量機(圖5),對加工尺寸進行100%檢測。該設備使用關節機器人抓取測量檢具,工件舉升定位,測量前使用空氣清理設備清理工件鐵屑,工件編碼與測量數據綁定,測得的數據上傳至MES及質量大數據分析專家(Quality-Data Advanced System,Q-DAS)。MES用于儲存測量數據,作為追溯使用,Q-DAS則對數據進行統計過程控制(Statistical Process Control,SPC)分析,用于研究生產線過程能力,通過對數據的研究,可及時發現機床、夾具、刀具問題,采用相應措施及時規避問題的發生,通過對過程的不斷改進,提升過程能力。當前,該線機加工過程能力(Complex Process Capability,Cpk)指數已經由原來的1.2提升至1.53,提升比例達到了28%,產品合格率達到了99.98%。

3? ? 輔機智能化檢測

3.1? ? 視覺檢測技術

為實時監督生產過程質量,在生產線8個工序中配備視覺檢測(圖6),實現過程質量100%監控,當視覺檢測發現異常時,機床自動報警停機,需要人為進行確認。視覺檢測內容有:碗形塞底孔自動涂膠后是否斷膠、噴油器孔密封圈是否裝配到位、裝配用結合面有無異物、零部件是否漏裝、工件有無多/漏加工等。同時,建立視覺檢測有效性驗證管理辦法,每周對各個視覺檢測工序進行有效性驗證,確保檢測結果真實有效。

3.2? ? 光學檢測技術

對于工件倒角角度、倒角大小等不便測量項目,生產線配備兩臺光學檢測設備(圖7),并與生產線串聯,分別檢測缸體缸孔倒角和缸蓋閥座孔倒角,能夠實時檢測倒角角度和倒角大小,并可清晰直觀地查看所計算的統計數值,然后根據設計條件自動判別控制圖有無異常,便于質量實時監控。

3.3? ? 壓力位移檢測技術

P系列發動機有大量壓裝尺寸需要控制,例如碗形塞、氣門導管、氣門閥座、凸輪軸襯套等均采用電缸壓裝,位移壓裝尺寸均使用機械限位控制,但隨著機械限位工裝的磨損,該類壓裝尺寸會發生變化,直至不合格,并且不易發現。為解決該問題,P系列發動機生產線所有壓裝尺寸均采用壓力位移法控制(圖8),該方法可精準控制壓裝尺寸,一旦壓裝不正常,設備會報警停機,避免出現質量問題。該方法的應用大大降低了操作者測量強度,同時規避了壓裝尺寸超差的風險。

4? ? 結束語

發動機的加工是一個復雜的工藝系統,各項加工指標都較難控制,因此一條高度自動化、信息化、智能化的生產線非常重要。本文所述生產線能在解決工藝難題的同時,解決加工尺寸檢測自動化、智能化的問題,可為本行業或其他行業零部件生產線建設提供參考。

[參考文獻]

[1] 屈力剛,王陽,李靜,等.機械加工檢測技術的現狀及智能化發展[J].智能制造,2023(5):22-26.

[2] 王維震,鄭世魁,楊國濤,等.基于數學邏輯的刀具補償技術研究與應用[J].機電信息,2023(17):77-79.

[3] 顧峰,陸洋,丁勝明.基于在線檢測技術的混線生產應用研究[J].現代車用動力,2023(1):41-44.

[4] 吳義榮.數控車床在線檢測及偏差自動補償的實現方法[J].金屬加工(冷加工),2022(3):74-78.

收稿日期:2024-01-29

作者簡介:王維震(1987—),男,安徽宿州人,工程師,研究方向:內燃機制造技術。