坡度X70管線鋼全自動外焊接頭組織與性能

韓彬 高建章 周聰 賈彥杰 劉雪光 謝斐 牛盛源 李立英

摘要:采用全自動外焊工藝對坡度為25°的X70管線鋼進行焊接,利用光學顯微鏡和背散射電子衍射(EBSD)對焊接接頭組織進行觀察,并對焊接接頭進行拉伸、彎曲、硬度、沖擊和裂紋尖端張開位移(CTOD)等試驗。結果表明:上下坡口的粗晶區寬度和焊接殘余應力不同,上坡口粗晶區寬、殘余應力大;焊接位置明顯影響內表面熔合線沖擊功,平焊和立焊位置內表面熔合線沖擊功遠低于仰焊位置,是接頭的韌性薄弱區;焊縫沖擊功較高而CTOD值較低,建議評定焊接接頭韌性應同時考慮沖擊功和CTOD值;根焊區是焊接接頭的危險區,易引起環焊縫失效,建議采用等強或高強匹配,焊接工藝評定應區分山區和平原地區,對山區條件下接頭進行焊接工藝評定時一定要重點關注根焊區。

關鍵詞:大坡度; X70管線鋼; 全自動焊; 顯微組織; 韌性

中圖分類號:TG 442?? 文獻標志碼:A

文章編號:1673-5005(2024)03-0145-09?? doi:10.3969/j.issn.1673-5005.2024.03.016

Microstructures and properties of fully automatic welded joints of X70 pipeline steel with slope

HAN Bin1, GAO Jianzhang2, ZHOU Cong3, JIA Yanjie2, LIU Xueguang2, XIE Fei2, NIU Shengyuan1, LI Liying1

(1.School of Materials Science and Engineering in China University of Petroleum(East China), Qingdao 266580,China;2.Southwest Pipeline Company Limited of PipeChina Group, Chengdu 610095, China;3.Offshore Oil Engineering Company Limited, Tianjin 300461,China)

Abstract: A fully automatic welding technique was used to weld X70 pipeline steel with a slope of 25°. The microstructures of the welded joint were observed by an optical microscope (OM) and electron backscattered diffraction (EBSD). Meanwhile, the mechanical experiments on the welded joint such as tension, bending, hardness, impact and crack tip opening displacement(CTOD) were performed. The results show that the width of the coarse-grained heat-affected zone (CGHAZ) and the welding residual stress of the upper and lower grooves are different. In the upper groove, the width and the residual stress are both bigger. The welding position obviously affects the impact energy at the fusion line of the inner surface. The impact energy at the fusion line of the inner surface in the flat and vertical welding positions is much lower than that in the overhead welding position, which is the weak toughness zone of the welded joint. The impact energy of the weld is high but the CTOD value is low. Thus it is recommended to consider both the impact energy and CTOD value when evaluating the toughness of the welded joint. The root welding zone is the dangerous area of the welded joint, which is easy to cause the failure of the girth weld. It is recommended to use equal strength or high-strength matching welding materials in the root welding zone. In the welding procedure qualification we should distinguish mountainous areas and plain areas. When performing welding procedure qualification for welded joints under mountainous conditions, the root welding zone must be paid attention to.

Keywords: large slope; X70 pipeline steel; automatic welding; microstructures;? toughness

21世紀以來,隨著經濟的發展和社會的進步,對石油和天然氣的需求不斷增加。管道輸送石油和天然氣作為最經濟、安全、高效、節能的運輸方式,被越來越多地應用到實際工程中[1-2]。油氣管道網長而復雜,要提高管道的輸送能力需要增大管徑,提高輸送壓力。這使得管線鋼朝著更好韌性、更高強度、抗大變形、耐低溫、耐腐蝕及厚壁方向發展[3-5]。管道在服役過程中因環焊縫失效而引發的事故時有發生,因此,焊接在管道安全運行中具有重要地位,焊接接頭的質量直接影響管線的安全[6-7]。目前,油氣長輸管道焊接所用焊接方法主要有焊條電弧焊、半自動焊和全自動焊。全自動焊具有焊接效率高、焊接工藝參數易控制、焊接過程穩定、焊縫性能優良、焊接參數可實時采集與傳輸等優點,是管道焊接發展的必然趨勢。目前,自動焊在平原地區施工已比較成熟,在中俄東線工程中,自動焊應用比例高達96.5%。但是,中國華東、華南和西南地區大部分以山地丘陵為主,存在起伏多,坡度大,坡面和溝谷狹窄;巖質破碎,坡積土松軟,石方區普遍;氣象條件變化大,多風雨,易風蝕、水毀;交通條件差,可利用道路較少等不利條件。另外,山區海拔高、電弧穩定性差、氣孔敏感性高,以及坡度導致的重力作用使得焊縫成型不良,產生裂紋、未熔合等焊接缺陷。全自動焊包括內焊機根焊和外焊機根焊兩類。外焊機根焊全自動焊接的焊接質量優良、效率高、方便靈活,易施工。然而,目前關于坡度大于12°的管道全自動焊報道較少[8]。LI Liying等[9]對坡度25°X70管道自動焊接頭的未熔合產生機制進行了研究,而有關坡度對接頭組織和性能的影響研究尚未見報道。因此筆者研究坡度為25°的X70管線鋼的全自動外焊接頭組織和力學性能。

1 試驗材料與方法

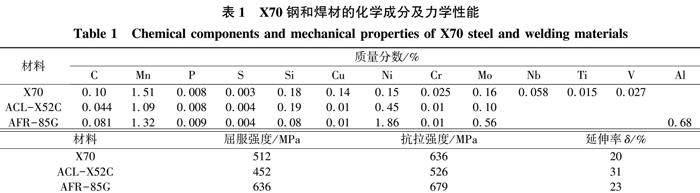

試驗材料為國內某公司生產的X70鋼管,規格為Φ813 mm×17.5 mm。根焊采用ACL-X52C,直徑為1.0 mm,熱焊、填充和蓋面焊采用AFR-85G,直徑為1.2 mm。X70鋼管和焊材的化學成分和力學性能如表1所示。

焊接坡口為雙V型,如圖1(a)(單位:mm)所示。

所用保護氣體為100% CO2,氣體流量為30~40 L/min。焊接道次、焊接效果分別如圖1(b)、(c)所示。采用外焊機進行根焊(RW)、熱焊(HW)、填充(F1、F2、F3、F4)和蓋面(C1、C2),焊接方向為下向焊,預熱溫度為80~150 ℃,層間溫度為60~150 ℃,焊接參數如表2所示。

焊后,首先采用盲孔測定焊接接頭內外表面的軸向和環向殘余應力。其次,對接頭進行組織分析和力學性能試驗。采用光學顯微鏡和背散射電子衍射(electron backscattered diffraction,EBSD)觀察接頭組織形貌。按照GB/T 228.1-2021和GB/T 232-2010采用微機控制電子式萬能試驗機對接頭進行拉伸和彎曲試驗。拉伸試驗過程中采用數字圖像相關法(digital image correlation,DIC)記錄應變。按照GB/T 4340.1-2009采用Hvs-50型維氏硬度計測定接頭的硬度分布。按照GB/T 229-2020采用JB-500B擺錘沖擊試驗機測定接頭-20 ℃沖擊韌性。按照GB/T 21143-2014采用CCQB電液伺服疲勞試驗機進行焊接接頭裂紋尖端張開位移(crack tip opening displacement,CTOD)試驗。

2 試驗結果

2.1 焊接接頭組織

2.1.1 焊接接頭宏觀形貌

圖2為焊接接頭的宏觀形貌。由圖2可見,平焊、立焊和仰焊位置的接頭宏觀形貌類似。接頭橫截面無表面裂紋、孔洞、未焊透、未熔合等缺陷。根焊厚度為2.52~3.19 mm,焊縫余高為1.22~1.77 mm,焊縫寬度為4.05~16.67 mm,焊縫寬度最小在根焊處,為4.05 mm,焊縫寬度最大在蓋面處,為16.67 mm,錯邊量小于1.17 mm。

2.1.2 母材顯微組織

X70鋼屬于典型的針狀鐵素體型鋼,其顯微組織主要是針狀鐵素體和板條貝氏體(圖3(a))。由于X70鋼除了含鈮、釩、鈦外,還加入了少量的鎳、鉻、銅和鉬,使鐵素體的形成溫度更低,有利于形成針狀鐵素體和板條貝氏體[10]。有效保證其具有優良的韌性、較高的形變強化能力、較小的包申格效應、良好的焊接性和抗氫致開裂(hydrogen-induced cracking,HIC)性能[11]。圖3(b)為含有晶界的EBSD Euler圖,大于15°晶界標定為黃色,小于15°晶界標定為綠色。可知,母材主要以大角度晶界為主。大角度晶界可有效阻止裂紋擴展,使母材具有良好的韌性和較高的強度。圖3(c)為EBSD KAM圖。可見,應變分布較均勻,主要集中在大角度晶界處。

2.1.3 焊縫顯微組織

由于接頭平焊、立焊和仰焊位置的接頭宏觀形貌類似,主要分析了平焊位置的接頭微觀組織形貌。圖4為焊縫顯微組織形貌。由圖4可知,焊縫組織主要是鐵素體和貝氏體。根焊、熱焊和填充焊縫經歷了二次加熱,受到熱處理作用,晶粒被細化。根焊以準多邊形鐵素體及粒狀貝氏體為主。熱焊、填充及蓋面以針狀鐵素體和板條貝氏體為主。針狀鐵素體內部含有較高的位錯密度,使該區域具有良好的韌性。填充焊縫含有少量沿晶界分布的鏈狀M-A島,M-A島是脆硬相,可增加材料的強度,但也破壞了基體材料的連續性,M-A島及粗大的第二相粒子的存在會降低接頭韌性[12-15]。由圖4(e)可知,蓋面焊縫黃色的大于15°大角度晶界與綠色的2°~15°小角度晶界數量相當。由圖4(f)可見,黃色的晶界處應變較大。

2.1.4 熱影響區顯微組織

熱影響區(heat-affected zone,HAZ)顯微組織如圖5所示。上坡口根焊、熱焊、填充和蓋面粗晶區主要是針狀鐵素體、準多邊形鐵素體和粒狀貝氏體。變形過程中,鐵素體先發生應變,可保證較高的延伸率,貝氏體可提供高強度[16-17]。受焊接熱輸入的影響,蓋面粗晶區針狀鐵素體比根焊、熱焊和填充多。細晶區主要是準多邊形鐵素體和板條貝氏體。受重力影響,熔池有向下坡口流動的趨勢,使得上下坡口組織存在差異。下坡口根焊粗晶區主要是準多邊形鐵素體和板條貝氏體,熱焊、填充和蓋面粗晶區主要是針狀鐵素體和粒狀貝氏體,細晶區主要是準多邊形鐵素體和粒狀貝氏體。由圖5(i)和(j)可見,HAZ晶粒較均勻,以黃色的大于15°大角度晶界為主。晶粒越小,應變越大且分布在晶界。

受重力沿管道軸向分力的影響,熔池有向下坡口流動的趨勢,導致上下坡口的熱影響區寬度及焊后殘余應力分布明顯不同。如圖6所示,上坡口和下坡口粗晶區的最大寬度分別為189和138 μm,上坡口粗晶區寬度大于下坡口。圖7為焊接殘余應力分布。由圖7可見,上坡口熱影響區焊后殘余應力大于下坡口。因此,大坡度情況下,焊接接頭若受到外加載荷,上坡口屬于危險區。

2.2 焊接接頭性能

2.2.1 拉伸性能

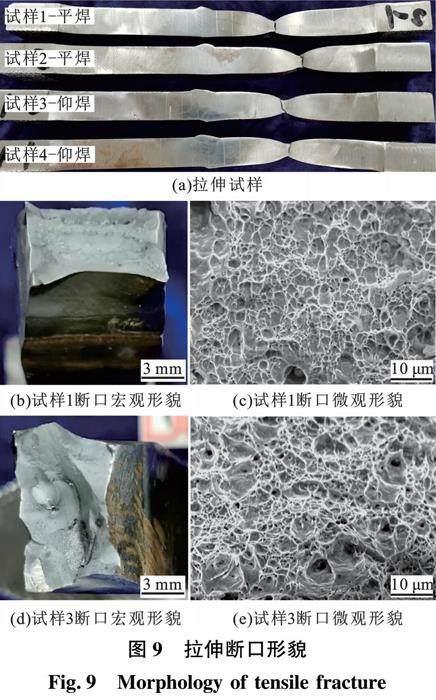

拉伸試驗結果如圖8所示。由圖8可知,焊接位置對拉伸性能影響不明顯。平焊和仰焊試樣的抗拉強度分別為645.5和646.5 MPa,均高于母材的下限值(570 MPa),屈服強度分別為563和542.5 MPa,高于母材名義屈服強度(482.6 MPa),斷裂位置均位于母材。平焊(試樣1)和仰焊(試樣3)試樣斷口形貌如圖9所示。由圖9可知,兩個試樣宏觀斷口形貌基本相似,呈杯錐狀。微觀可見大量韌窩,為韌性斷裂。DIC結果如圖10所示。由圖10可知,根焊采用低強匹配焊材,應變集中首先發生在根焊,然后轉移至熱焊,繼而轉移至母材,之后變形主要發生在母材,最終試樣斷裂于母材。這表明雖然焊接接頭強度較高,但根焊產生塑性應變累積,容易產生開裂,屬于危險區[18]。

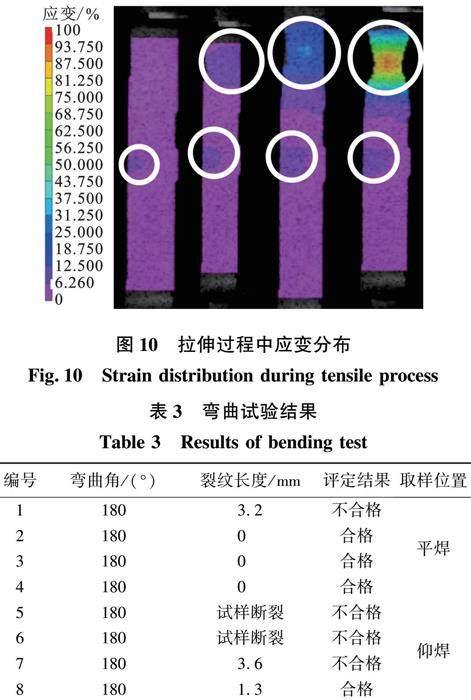

2.2.2 彎曲性能

彎曲試驗結果如表3所示。彎曲試樣及裂紋形貌如圖11所示。焊接位置影響接頭的彎曲性能。平焊位置的1號試樣和仰焊位置的7、8號試樣出現了裂紋,裂紋長度分別為3.6、1.3和3.2 mm。平焊位置的2、3和4號試樣均無裂紋出現。仰焊位置的5和6號試樣斷裂。仰焊位置出現裂紋的概率高,是因為仰焊位置焊接時焊接熔池在重力作用下容易下淌,故采用的焊接熱輸入較平焊位置小,因而導致仰焊位置韌性差而引起彎曲開裂。采用光學顯微鏡對裂紋形貌進行觀察,可見1號及7號試樣裂紋在上坡口根焊與熱焊交界處的熔合線處起裂,沿粗晶區擴展,最終止裂于細晶區(圖11(b)、(c))。從裂紋周圍硬度分布(圖11(d)、(e))可知,裂紋兩側硬度較高,尤其是靠近粗晶區一側硬度高于400 HV0.1。該處產生裂紋的原因是晶粒粗大,M-A島沿晶界分布,導致熱影響區脆化[19]。同時,根焊與熱焊交界處的熔合線處硬度和殘余應力較高。受外力時,殘余應力較大部位產生應力集中導致裂紋產生、擴展。這說明受到外力后,上坡口根焊與熱焊熔合線附近屬于危險區域。

2.2.3 焊接接頭硬度

焊接接頭硬度分布如圖12所示。由圖12可知,硬度值總體呈現HAZ>焊縫>母材的趨勢(根焊除外)。由于根焊采用低強匹配焊材,焊縫硬度值低于母材。蓋面焊縫和HAZ的硬度高于填充焊、熱焊和根焊相應的硬度。這是因為蓋面HAZ和焊縫未經后續焊道的熱處理作用。另外,蓋面HAZ硬度比蓋面焊縫高。這是因為蓋面焊縫以針狀鐵素體和板條貝氏體為主,而蓋面HAZ主要為針狀鐵素體、準多邊形鐵素體和粒狀貝氏體,針狀鐵素體的位錯密度高,粒狀貝氏體中的第二相具有第二相強化作用。

2.2.4 沖擊試驗

沖擊試驗結果如圖13所示。由圖13可知,焊接位置、上下坡口和內外表面對HAZ沖擊功影響不大。HAZ沖擊功最高,在220~246 J之間。這是因為采用自動焊接,熱輸入較小,HAZ最大寬度約2 mm。而HAZ沖擊試樣的缺口位于熔合線+2 mm處,一般位于細晶區或兩相區,甚至是母材。

焊接位置對焊縫沖擊功影響不大。平焊、立焊和仰焊焊縫的沖擊功分別為164、137和132 J。焊縫沖擊功較高,但小于HAZ沖擊功。這是因為焊縫主要以針狀鐵素體和板條貝氏體為主,填充焊縫還含有少量的脆性M-A島,HAZ細晶區主要是準多邊形鐵素體和板條貝氏體(或粒狀貝氏體),準多邊形鐵素體韌性高于針狀鐵素體。

上下坡口對平焊和立焊位置的熔合線沖擊功影響不大,但內外表面影響明顯。平焊和仰焊位置熔合線外表面的沖擊功在141~183 J之間,而內表面在52~73 J之間。內外表面沖擊試樣分別以管內壁和管外壁為基準取樣。試樣缺口位于等效熔合線,一半位于焊縫,一半位于粗晶區。內表面試樣包含根焊、熱焊和填充層,外表面試樣幾乎全部為填充層。焊縫組織類似,而根焊、熱焊和填充粗晶區主要是針狀鐵素體和粒狀貝氏體。根焊、熱焊的冷卻速度比填充速度快,粒狀貝氏體較多。粒狀貝氏體的韌性比針狀鐵素體的差導致內表面沖擊功低于外表面。仰焊位置熔合線的沖擊功在164~209 J之間,內外表面、上下坡口對其影響較小。平焊和立焊位置的內表面熔合線斷口形貌如圖14所示。由圖14可知,斷口由纖維區、放射區和剪切唇組成,纖維區占比很小,不足20%,超過60%是放射區。放射區為放射狀的河流花樣,是典型的脆性斷裂。

2.2.5 CTOD試驗

CTOD試驗結果如圖15所示。由圖15可知,焊縫平焊位置CTOD均值為0.173 mm,立焊位置CTOD均值為0.193 mm,仰焊位置CTOD均值為0.223 mm。HAZ平焊位置CTOD均值為0.70 mm,立焊位置CTOD均值為0.56 mm,仰焊位置CTOD均值為0.56 mm。可見HAZ斷裂韌性明顯高于焊縫。這主要是由于焊縫采用的是金屬粉芯焊材,強度高,韌性相對較低,且焊縫存在脆性M-A島。對比圖13和15可知,焊縫的沖擊功較高,但CTOD值較低。

3 結 論

(1) 坡度25°的X70鋼全自動焊接頭,上下坡口粗晶區寬度和殘余應力不同;上坡口粗晶區較寬,殘余拉應力水平較高;上坡口(尤其是根焊區)為焊接接頭危險區域。

(2)焊接接頭強度較高,應變首先發生在低強匹配的根焊區,根焊屬于危險區,建議采用等強或高強匹配。

(3)焊接位置明顯影響內表面熔合線沖擊功,平焊和立焊位置內表面熔合線沖擊功遠低于仰焊位置,最低沖擊功僅為52 J,是接頭的韌性薄弱區。

(4) 焊縫沖擊功較高,但CTOD值較低,鑒于長輸管道多因焊接接頭韌性差而導致斷裂失效,建議評定焊接接頭韌性同時考慮沖擊功和CTOD值。

(5) 大坡度焊接接頭上下坡口HAZ不對稱,焊接工藝評定時應區分山區和平原地區,山區條件下接頭一定要重點關注根焊區,尤其是上坡口熔合線,該處易成為環焊縫失效的起始點。

參考文獻:

[1] 霍進風,單魯維.管道在役焊接修復殘余應力分析及應用[J].石油機械,2023,51(2):130-137.

HUO Jinfeng, SHAN Luwei. Analysis of pipeline residual stress for in-service welding repair and applications[J]. China Petroleum Machinery, 2023,51(2):130-137.

[2] 汪宏輝,董淑磊,錢建康,等.嚴寒條件下X80鋼管道全自動外焊焊縫組織與性能[J].焊接學報,2020,41(11):83-88.

WANG Honghui, DONG Shulei, QIAN Jiankang, et al. Microstructure and properties of automatic welding process of X80 pipeline steel under extremely cold conditions[J]. Transactions of the China Welding Institution, 2020,41(11):83-88.

[3] 李玉坤,趙賞鑫,韓天昊,等.管道環焊縫應力消減與評價方法[J].中國石油大學學報(自然科學版),2022,46(6):170-176.

LI Yukun, ZHAO Shangxin, HAN Tianhao, et al. Stress reduction and evaluation methods for pipeline girth weld[J]. Journal of China University of Petroleum (Edition of Natural Science), 2022,46(6):170-176.

[4] 嚴春妍,張浩,朱子江,等.X80管線鋼多道激光-MIG復合焊殘余應力分析[J].焊接學報,2021,42(9):28-34,41.

YAN Chunyan, ZHANG Hao, ZHU Zijiang, et al. Analysis of welding residual stress in multi-pass hybrid laser-MIG welded X80 pipeline steel[J]. Transactions of the China Welding Institution, 2021,42(9):28-34,41.

[5] FU Chao, LI Xueda, LI Haichuan, et al. Influence of ICCGHAZ on the low-temperature toughness in HAZ of heavy-wall X80 pipeline steel[J]. Metals, 2022,12(6):907.

[6] 李玉坤,王鄯堯,楊進川,等.大口徑天然氣管道環焊縫殘余應力分布[J].中國石油大學學報(自然科學版),2021,45(6):161-167.

LI Yukun, WANG Shanyao, YANG Jinchuan, et al. Residual stress distribution in girth weld of oil and gas pipeline[J]. Journal of China University of Petroleum (Edition of Natural Science), 2021,45(6):161-167.

[7] 吳澤兵,趙海超,郭龍龍,等.焊接順序對牙輪鉆頭牙掌焊接質量的影響[J].石油機械,2022,50(3):24-31,114.

WU Zebing, ZHAO Haichao, GUO Longlong, et al. Influence of welding quality sequence on welding of bit leg[J]. China Petroleum Machinery,2022,50(3):24-31,114.

[8] 楊天冰,王長江,劉然,等.坡地新型內焊機及全自動焊接工藝[J].石油機械,2023,51(3):145-152.

YANG Tianbing, WANG Changjiang, LIU Ran, et al. New internal welding machine and fully automatic welding technology of pipelines on slope[J]. China Petroleum Machinery, 2023,51(3):145-152.

[9] LI Liying, FU Jinqiu, YAO Yungang, et al. Generation mechanism of lack of fusion in X70 steel welded joint by fully automatic welding under steep slope conditions based on numerical simulation of flow field[J]. The International Journal of Advanced Manufacturing Technology, 2023,126:4055-4072.

[10] 尹成先,蘭新哲,馮耀榮,等.提高高強度輸氣管線設計系數的可能性研究[J].天然氣工業,2005,25(10):117-119.

YIN Chengxian, LAN Xinzhe, FENG Yaorong, et al. Study on the possibility of improving the design coefficient of high strength gas transmission pipeline [J]. Natural Gas Industry, 2005,25(10):117-119.

[11] 李鶴林,吉玲,康田偉.西氣東輸一、二線管道工程的幾項重大技術進步[J].天然氣工業,2010,30(4):1-9.

LI Helin, JI Ling, KANG Tianwei. Significant technical progress in the west-east gas pipeline projects-line one and line two [J]. Natural Gas Industry, 2010,30(4):1-9.

[12] YANG Yonghe, SHI Lei, XU Zhen, et al. Fracture toughness of the materials in welded joint of X80 pipeline steel [J]. Engineering Fracture Mechanics, 2015,148:337-349.

[13] DAVIS C L, KING J E. Cleavage initiation in the intercritically reheated coarse-grained heat-affected zone: part 1. fractographic evidence [J]. Metallurgical and Materials Transactions A, 1994,25:563-573.

[14] 李學達,李春雨,曹寧,等.高強管線鋼焊接臨界再熱粗晶區中逆轉奧氏體的逆相變晶體學研究[J].金屬學報,2021,57(8):967-976.

LI Xueda, LI Chunyu, CAO Ning, et al. Crystallography of reverted austenite in the intercritically reheated coarse-grained heat-affected zone of high strength pipeline steel[J]. Acta Metallurgica Sinca, 2021,57(8):967-976.

[15] 朱敏,張延松.X80埋弧焊熱影響區的微觀組織與局部軟化行為分析[J].焊接學報,2021,42(4):82-88,96.

ZHU Min, ZHANG Yansong. Analysis of microstructure and local softening of heat-affected zone of submerged-arc welded X80 joint[J]. Transactions of the China Welding Institution, 2021,42(4):82-88,96.

[16] 聶文金,尚成嘉,關海龍,等.鐵素體/貝氏體(F/B)雙相鋼組織調控及其抗變形行為分析[J].金屬學報,2012,48(3):298-306.

NIE Wenjin, SHANG Chengjia, GUAN Hailong, et al. Control of microstructures of ferrite/bainite (F/B) dual-phase steels and analysis of their resistance to deformation behavior [J]. Acta Metallurica Sinica, 2012,48(3):298-306.

[17] NIE Wenjin, WANG Xuemin, WU Shengjie, et al. Stress-strain behavior of multi-phase high performance structural steel [J]. Science China Technological Science, 2012,55(7):1791-1796.

[18] 何小東,高雄雄,DAVID Han,等.高鈮X80管道不同強度匹配環焊接頭性能及應變演化[J].焊接學報,2022,43(2):34-39.

HE Xiaodong, GAO Xiongxiong, DAVID Han, et al. Performance and strain evolution of different strength matching girth welds of high Nb X80 pipeline[J]. Transactions of the China Welding Institution, 2022,43(2):34-39.

[19] LI Liying, HAN Tao, HAN Bin. Embrittlement of intercritically reheated coarse grain heat-affected zone of ASTM4130 steel[J]. Metallurgical and Materials Transactions A,2018,49(4):1254-1263.

(編輯 沈玉英)

基金項目:國家重點研發計劃(2021YFA1000103);國防科技創新特區項目(22-05-CXZX-04-04-29);國家管網集團重點科研計劃(CLZB20211);山東省重點研發計劃(2020CXGC010207,2022CXGC010202)

第一作者及通信作者:韓彬(1973-),男,教授,博士,研究方向為表面改性與材料焊接技術。 E-mail:hbzhjh@upc.edu.cn。

引用格式:韓彬,高建章,周聰,等.坡度X70管線鋼全自動外焊接頭組織與性能[J].中國石油大學學報(自然科學版),2024,48(3):145-153.

HAN Bin, GAO Jianzhang, ZHOU Cong, et al. Microstructures and properties of fully automatic welded joints of X70 pipeline steel with slope[J]. Journal of China University of Petroleum (Edition of Natural Science),2024,48(3):145-153.