Ni-P/金剛石超硬復合涂層制備及其性能研究

高鍵 馮衛波 郭輝 崔碩文 張興龍 于鴻揚 張蘭

摘 要:【目的】解決Ni-P復合涂層本身硬度較低的問題。【方法】選擇添加金剛石微粉制備Ni-P/金剛石復合涂層。首先通過正交試驗得到了制備Ni-P/金剛石復合涂層的最佳工藝參數,其次通過單因素試驗研究了各工藝參數對復合涂層力學性能的影響,最后通過SEM,XRD,EDS對最佳工藝參數下的復合涂層進行表征。【結果】根據試驗成功計算出最佳工藝參數。【結論】制備Ni-P/金剛石復合涂層的最佳工藝參數為電流密度4 A/dm2、金剛石濃度5 g/L、攪拌速度150 r/min、鍍液溫度60 ℃,研究了各工藝參數對復合涂層力學性能的影響。

關鍵詞:Ni-P/金剛石復合涂層;復合電沉積;力學性能

中圖分類號:TQ153???? 文獻標志碼:A???? 文章編號:1003-5168(2024)08-0080-08

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.08.016

Preparation and Performance Study of Ni-P / Diamond Superhard Composite Coating

GAO Jian FENG Weibo GUO Hui CUI Shuowen

ZHANG Xinglong YU Hongyang ZHANG Lan

(Zhengzhou University, Zhengzhou 450001, China)

Abstract: [Purposes] This paper aims to solve the problem of the low hardness of the Ni-P composite coating itself. [Methods] Adding diamond micropowder is selected to prepare Ni-P / diamond composite coating. Firstly, the best process parameters for preparing Ni-P / diamond composite coating were obtained by orthogonal test, and then the influence of each process parameter on the mechanical properties of the composite coating was studied by single factor test. Finally, the composite coating under the best process parameters was characterized by SEM, XRD, and EDS. [Findings] The best process parameters were calculated according to the experiment. [Conclusions] The best process parameters for the preparation of Ni-P / diamond composite coating are current density 4 A/dm2, diamond concentration 5 g/L, stirring speed 150 r/min, and coating temperature 60 ℃. The influence of each process parameter on the mechanical properties of the composite coating is studied.

Keywords: The Ni-P / diamond composite coating; composite electrodeposition; mechanical property

0 引言

Ni-P/金剛石超硬復合涂層的研究主要源于模具制造業對刀具和模具材料的要求越來越高。刀具和模具需要具備高硬度、耐磨性和耐腐蝕性等特點,以確保其在復雜工況下的穩定性和壽命。金剛石是目前已知自然界中存在的最硬的物質,具備優異的耐磨性能,被廣泛應用于刀具和模具材料中。然而,由于金剛石的特殊性質,其直接用作刀具和模具材料存在一定的困難。首先,金剛石的表面容易與氧化物反應,導致其腐蝕和磨損。其次,金剛石的加工和成型也比較困難,制作成各種形狀的刀具和模具存在一定的技術難度。

為解決這些問題,相關學者開始研究將金剛石微粉與其他材料結合制備復合涂層的方法[1]。其中,Ni-P/金剛石超硬復合涂層就是一個比較成功的研究方向。通過將金剛石微粉與Ni-P鍍液結合,可以在基體表面電化學鍍制出復合涂層。這種復合涂層既保留了金剛石的超硬性能,又具備了Ni-P涂層的耐腐蝕性能。

這種復合涂層可以提高刀具和模具的使用壽命,降低生產成本和更換頻率。研究Ni-P/金剛石超硬復合涂層的制備工藝參數和性能規律,有助于進一步優化涂層的性能,提高應用效果,具有重要的實際意義。

1 Ni-P/金剛石超硬復合涂層的研究現狀

1.1 Ni-P/金剛石超硬復合涂層的研究進展

目前,Ni-P/金剛石超硬復合涂層的研究已經取得了一些進展。主要集中在制備工藝優化、性能評價和應用領域拓展等方面。

制備工藝優化:研究者通過調節鍍液中金剛石微粉的濃度、電鍍溫度、電流密度、攪拌速度等參數,優化了Ni-P/金剛石復合涂層的制備工藝。通過改變這些工藝參數,可以調控涂層的硬度、結合強度和表面質量。

性能評價:研究者對Ni-P/金剛石復合涂層進行了多方面的性能評價。包括硬度測試、摩擦磨損測試。結果表明,Ni-P/金剛石復合涂層具有較高的硬度和耐磨性能,能夠有效提高刀具和模具的使用壽命。

應用領域拓展:Ni-P/金剛石復合涂層已經廣泛應用于刀具、模具、塑料模壓零件等領域。在切削加工方面,Ni-P/金剛石復合涂層可以大大提高刀具的切削效率和加工精度。在模具制造方面,復合涂層能夠提高模具的耐磨性和耐腐蝕性,延長模具的使用壽命[2]。

1.2 金剛石微粒在復合鍍層中的作用

金剛石微粒由碳元素組成,其中的C-C鍵很強,所有的價電子都參與了共價鍵的形成,沒有自由電子,所以金剛石硬度非常大,是目前已知自然界中存在的最硬的物質。用復合電沉積法制備金剛石復合鍍層是將合金與金剛石微粒在被沉積工件表面固結起來,在實際工作過程中,金剛石微粒起主要作用,合金鍍層主要起黏結劑的作用。由于金剛石復合鍍層的優異性能,其在新興的功能材料領域的應用成為研究熱點[3]。

2 Ni-P/金剛石復合涂層電沉積制備

2.1 試驗材料

在制備Ni-P/金剛石復合涂層的電沉積試驗中,需要準備以下材料。

基體材料:選擇不銹鋼作為基底。金剛石微粒:選擇適當顆粒大小和形狀的金剛石微粒。表面處理液:無離子水。

2.2 試驗儀器

主要儀器:電鍍槽、直流穩壓電源、電動攪拌器、超聲波清洗儀。

2.3 鍍液選擇

電沉積電解液:采用硫酸鎳、氯化鎳次亞磷酸鈉、硼酸、糖精、1,4-丁炔二醇、十二烷基硫酸鈉。

2.4 試驗原理

電化學沉積是通過在電解質溶液中施加電流,在基材表面沉積金屬或合金的過程。對于Ni-P合金,通常會使用含有鎳和磷離子的電解液。在電解質溶液中,鎳離子(Ni2+)和磷酸根離子(PO4??)是主要的反應物質。當施加電流時,Ni2+離子會在基材表面還原成固態的鎳(Ni),同時磷酸根離子也會還原成磷(P)。這樣就在基材表面形成了Ni-P合金層。

2.5 試驗流程

基材表面處理:使用機械研磨、超聲清洗等方法對基材表面進行處理,確保表面平整、清潔,并提高涂層與基材的附著力。

Ni-P/金剛石復合涂層制備:使用電化學沉積法,在基材表面沉積得到Ni-P/金剛石復合涂層。

熱處理:通常在高溫下對沉積了金剛石顆粒的復合涂層進行熱處理,以提高金剛石顆粒與Ni-P基底之間的結合強度和穩定性。

3 Ni-P/金剛石復合涂層最佳工藝參數篩選

通過正交試驗探究制備Ni-P/金剛石復合涂層最佳工藝參數。通過設計正交試驗,可以確定每個因素對結果的影響,且這些因素之間相互獨立,在試驗過程中能夠準確地檢測因素之間的影響,從而得到可靠的結果。并且正交試驗能夠減少試驗次數,提高試驗效率,在較短時間內得出結論。

3.1 設計合理的正交方案

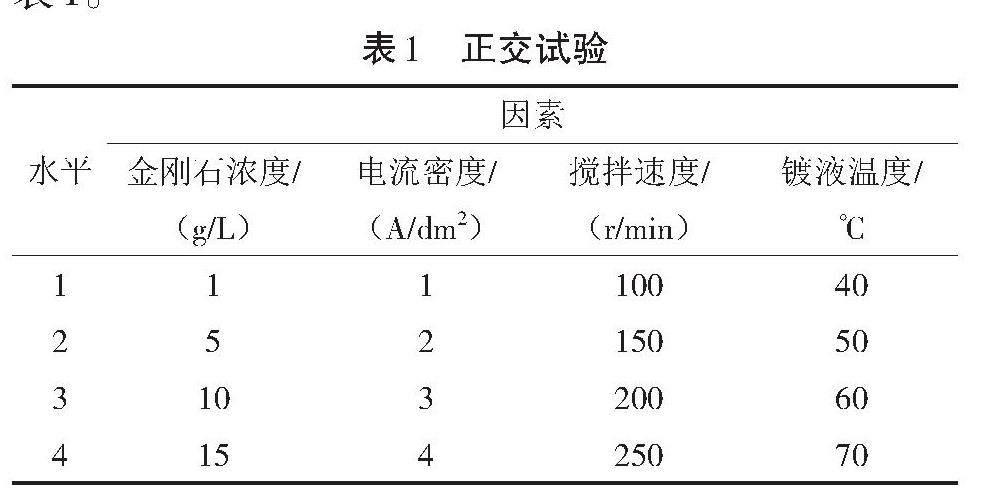

為探究制備Ni-P/金剛石復合涂層的最佳工藝參數,本試驗選取金剛石濃度,電流密度,攪拌速度和鍍液溫度4個因素進行正交試驗[4],正交試驗表見表1。

3.2 正交試驗結果分析

根據所設計的正交試驗進行了16組試驗,并對每個試驗所得到的鍍片進行了顯微硬度和摩擦系數的測試,得到結果見表2。

3.2.1 直接分析。由表2可知,若以顯微硬度為評判指標,顯微硬度為正指標,第16組試驗時顯微硬度最大,此時的試驗條件為金剛石濃度15 g/L、電流密度為4 A/dm2、攪拌速度為100 r/min、鍍液溫度為60 ℃。若以摩擦系數為試驗標準,摩擦系數為負指標,第8組試驗摩擦系數最小,此時的試驗條件為金剛石濃度5 g/L、電流密度為4 A/dm2、攪拌速度為200 r/min、鍍液溫度50 ℃。由于得到的工藝條件參數不同,因此,需要進行下一步分析。

3.2.2 極差分析。由于直接分析具有局限性,不能得出最佳的工藝參數,因此需要進一步對試驗結果進行極差分析[5],以得到影響復合涂層性能的各種因素的先后次序。極差是指在某一因素下不同水平所對應指標的最大值與最小值之差。極差R的大小代表了相應因素的重要程度,即R越大表明該因素對評價指標的影響越大。在極差分析中,顯微硬度極差用R表示,摩擦系數極差用Rj表示。A、B、C、D分別代表金剛石濃度、電流密度、攪拌速度、鍍液溫度,(ABCD)1-4分別代表各因素所對應的4個水平,X1(金剛石濃度)、X2(電流密度)、X3(攪拌速度)、X4(鍍液溫度)分別代表各因素在某一水平下的顯微硬度的平均值;Y1(金剛石濃度)、Y2(電流密度)、Y3(攪拌速度)、Y4(鍍液溫度)分別代表各因素在某一水平下的摩擦系數的平均值。對顯微硬度和摩擦系數的極差分析結果見表3、表4。

由表3可知,影響復合涂層顯微硬度的因素主次次序為:電流密度>金剛石濃度>攪拌速度>鍍液溫度;依據顯微硬度極差分析所得到的工藝條件優選為:金剛石濃度為15 g/L、電流密度為4 A/dm2、攪拌速度為250 r/min、溫度為60 ℃。

由表4可知,影響復合涂層摩擦系數的因素主次次序為:攪拌速度>金剛石濃度>電流密度>鍍液溫度。依據摩擦系數極差分析所得到的工藝條件優選為:金剛石濃度為5 g/L、電流密度為2A/dm2、攪拌速度為200 r/min、溫度為60 ℃。由以上結果可知,兩種不同的性能指標的極差分析所得出的影響因素主次次序和最優工藝條件并不一致,是由于極差分析只考慮了單一指標下的最佳工藝參數和影響因素主次次序,而沒有同時結合兩種指標進行分析,因此需要對試驗結果進行進一步的綜合分析。

3.2.3 綜合分析。綜合分析采用的是加權極化分析[6]。加權極化分析是指對每一個性能評價指標都設置一個權重,所有評價指標的權重總和為1,運用加權綜合評分法對結果進行綜合分析,以此確定一個最優的工藝參數和影響因素的主次次序。對于復合鍍層來說,顯微硬度和摩擦系數是同等重要的,因此將兩個指標的權重都設置為0.5。加權極差法將試驗中的最大值、最小值和極差值重新定義為一個常數:“極差化”,通過“極差化”進行綜合分析。

顯微硬度為正向指標,其“極差化”計算公式為式(1)。

[Yai=Ai-AminAmax-Amin] (1)

式中:Yai為第i次試驗的“極差化”;Ai為第i次試驗的顯微硬度;Amax為16次試驗結果中顯微硬度的最大值;Amin為16次試驗結果中顯微硬度的最小值。

摩擦系數為負向指標,其“極差化”計算公式為式(2)。

[Ybi=Bi-BminBmax-Bmin] (2)

式中:Ybi為第i次試驗的“極差化”;Bi為第i次試驗的摩擦系數;Bmax為16次試驗結果中摩擦系數的最大值;Bmin為16次試驗結果中摩擦系數的最小值。

加權極化公式為式(3)。

Yi=WaYai+WbYbi (3)

式中:Yi為第i次試驗的加權極化值;Wa、Wb分別為顯微硬度和摩擦系數的權重,都為常數0.5,計算出的加權極化值見表5,由表5所計算的加權極化值在某一水平下的K值(加權極化平均值)和極差值見表6。

依據綜合分析所得出的極差值可知,影響復合涂層綜合性能各因素的主次次序為電流密度>金剛石濃度>攪拌速度>鍍液溫度,此時工藝條件的優選結果為:金剛石濃度為5 g/L、電流密度為4 A/dm2、攪拌速度為100 r/min、溫度為60 ℃。

4 工藝參數對復合涂層力學性能的影響

為研究各項工藝參數對復合涂層力學性能的影響,通過設計單因素試驗進一步分析工藝參數對Ni-P/金剛石復合涂層力學性能的影響規律。

4.1 電流密度對Ni-P/金剛石復合涂層力學性能的影響

為研究電流密度對Ni-P/金剛石復合涂層力學性能的影響,設定電沉積過程中的電流密度為2、3、4、5、6 A/dm2,其他工藝參數為金剛石濃度為5 g/L、攪拌速度為100 r/min、鍍液溫度為60 ℃、電沉積時間40 min。

4.1.1 復合涂層顯微硬度分析。不同電流密度下復合涂層顯微硬度的變化趨勢如圖1所示。隨著電流密度的增大復合涂層的顯微硬度先增大后減小。電流密度最小為2 A/dm2時,復合涂層顯微硬度為730.9 HV;當電流密度增大到4 A/dm2時,復合涂層的顯微硬度達到最大值1 087.5 HV;而當電流密度進一步增大時復合涂層的顯微硬度開始降低,當電流密度為6 A/dm2時,復合涂層的顯微硬度降低到864.7 HV。

復合涂層主要由Ni-P基體與金剛石顆粒組成,因此,影響復合涂層顯微硬度的因素為基體與金剛石含量。電流密度增大,共沉積到復合涂層中的金剛石含量增大,能對復合涂層起到良好的強化作用,使得復合涂層的顯微硬度增加;而過高的電流密度會使復合涂層中共沉積的金剛石含量降低,從而導致復合涂層的顯微硬度降低。其原因歸結于細晶強化作用,即硬度與晶粒尺寸的大小成反比。而隨著電流密度增大,晶粒尺寸先減小后增大,從而導致了復合涂層顯微硬度的變化趨勢[7]。

4.1.2 復合涂層摩擦性能分析。不同電流密度下復合涂層的摩擦系數的影響如圖2所示。隨著電流密度的增大,復合涂層的摩擦系數呈現先減小后增加的趨勢。由圖2可知,在電流密度為4 A/dm2時,摩擦系數有最小值0.433 6。

在低電流密度下復合涂層平均厚度較薄,且金剛石顆粒含量低,摩擦中基質金屬被剝離較多,導致摩擦系數增大。而電流密度超過4 A/dm2時,基質金屬顆粒較大,金剛石顆粒無法很好地嵌合其中,摩擦過程中金剛石顆粒大量脫落,最終導致了摩擦系數增大。

4.2 金剛石濃度對Ni-P/金剛石復合涂層力學性能的影響

為研究金剛石濃度對Ni-P/金剛石復合涂層力學性能的影響,設定電沉積過程中的金剛石濃度為0、2.5、5、7.5、10 g/L,其他工藝參數為電流密度為4 A/dm2、攪拌速度為100 r/min、鍍液溫度為60 ℃、電沉積時間40 min。

4.2.1 復合涂層顯微硬度分析。不同金剛石濃度下復合涂層顯微硬度變化趨勢如圖3所示。復合涂層的顯微硬度隨著金剛石濃度增大呈現先增大后減小的趨勢,在金剛石濃度為5 g/L時達到最大值1 087.5 HV,而當金剛石濃度達到10 g/L時則降低至1 007.7 HV。

前文提到影響復合涂層的主要因素為Ni-P基體與金剛石顆粒。在金剛石濃度增加至5 g/L的過程中,復合涂層中金剛石濃度增加并且晶粒尺寸減小,由細晶強化機理可知兩項作用對復合涂層的顯微硬度均起到正向作用。但隨著金剛石濃度的增加,金剛石含量增加,從而在復合涂層上發生團聚現象,導致其在復合涂層中分布不均,故而即使基質金屬晶粒尺寸減小,但是顯微硬度有小幅度下降。

4.2.2 復合涂層摩擦性能分析。不同金剛石濃度對復合涂層的摩擦系數的影響如圖4所示。隨著鍍液中金剛石濃度的增加,摩擦系數也呈現先降低后增加的趨勢。在金剛石濃度為5 g/L時有最小的摩擦系數,其值為0.433 6。

復合涂層的摩擦系數與復合涂層中金剛石含量有關。當金剛石濃度較低時,復合涂層中金剛石含量較低,使得Ni-P基體被剝離,此時以黏著磨損為主,造成摩擦系數較高。在金剛石含量增加時,一定范圍內金剛石顆粒對復合涂層有著拋光作用,能夠導致摩擦對抗體之間接觸壓力分散,使得摩擦系數降低。但在金剛石濃度超過5 g/L時,同樣由于金剛石顆粒的團聚作用導致金剛石的不均勻分布并且會有大量無法嵌合的金剛石顆粒從基體中脫落,接觸壓力差距過大從而導致摩擦系數較高[8]。

4.3 攪拌速度對Ni-P/金剛石復合涂層力學性能的影響

為研究攪拌速度對Ni-P/金剛石復合涂層力學性能的影響,設定電沉積過程中的攪拌速度為0、50、100、150、200 r/min,其他工藝參數為電流密度為4 A/dm2、金剛石濃度為5 g/L、鍍液溫度為60 ℃、電沉積時間40 min。

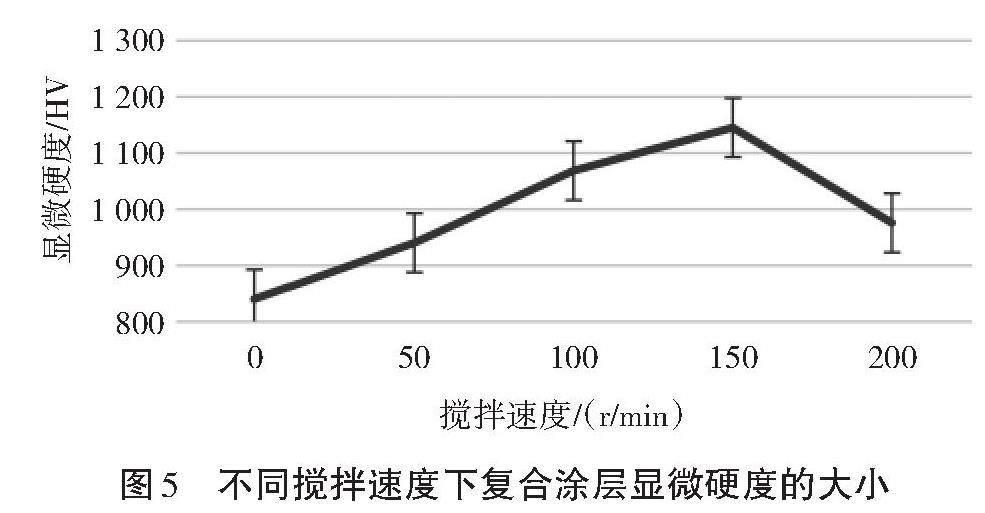

4.3.1 復合涂層顯微硬度分析。不同攪拌速度下復合涂層的顯微硬度大小如圖5所示。由圖5可知,隨著攪拌速度的增大,顯微硬度呈現先增加后減少的趨勢。但本次試驗中所得到的最佳試驗工藝參數與第三節中有所區別。經過單因素試驗可得,當攪拌速度達到150 r/min時,復合涂層的顯微硬度最大,達到了1 144.7 HV。但當攪拌速度達到200 r/min時,復合涂層的顯微硬度降低到了975.5 HV。

隨著攪拌速度的增加,輸送到陰極表面的金剛石顆粒增多,復合涂層中金剛石顆粒含量增加,基質金屬晶粒尺寸減少,根據細晶強化機理,復合涂層的顯微硬度對應增加。但當速度大于150 r/min時,由于鍍液的流動對陰極表面的沖刷使得復合涂層表面的金剛石隨攪拌速率的增加而導致金剛石顆粒脫落,從而使得顯微硬度降低。

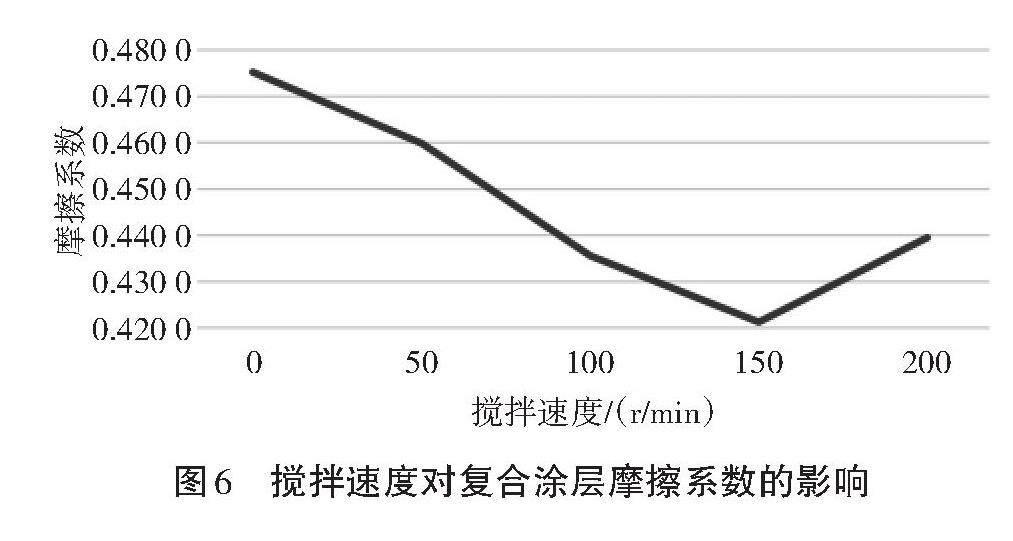

4.3.2 復合涂層摩擦性能分析。Ni-P金剛石復合涂層的摩擦系數隨攪拌速度的影響如圖6所示。隨著攪拌速度的增加,摩擦系數呈現先下降后上升的趨勢,并在150 r/min時取得最小值,制備的復合涂層呈現出最佳的耐磨性能。

攪拌速度的增加使得金剛石顆粒共沉積在基質金屬顆粒中,對復合涂層表面的拋光作用導致摩擦對抗中的壓力分散從而有更好的耐磨性能。同樣的過大的攪拌速度導致金剛石顆粒無法較好地吸附嵌合在基質中,從而使得耐磨性能下降,并在150 r/min時取得最好的摩擦性能。

4.4 鍍液溫度對Ni-P/金剛石復合涂層力學性能的影響

為研究鍍液溫度對Ni-P/金剛石復合涂層力學性能的影響,設定電沉積過程中的鍍液溫度為40、50、60、70、80 ℃,其他工藝參數為電流密度為4 A/dm2、金剛石濃度為5 g/L、攪拌速度為100 r/min、電沉積時間40 min。

4.4.1 復合涂層顯微硬度分析。不同鍍液溫度對復合涂層的顯微硬度大小如圖7所示。隨著溫度的升高,復合涂層的顯微硬度先急劇上升后緩慢下降。在這次單因素試驗中測定得到的硬度最大時的溫度為60 ℃,顯微硬度達到了最大的1 087.5 HV。繼續增加鍍液溫度,復合涂層的顯微硬度下降,在80 ℃時下降至967.2 HV。

在60 ℃以下時,復合涂層中的金剛石濃度會隨著溫度上升而上升,是因為溫度對反應速率的影響,并且復合涂層的晶粒尺寸減小,直接導致了金剛石硬度的上升。但當在60 ℃以上時,鍍液溫度升高,鍍液黏性降低,金剛石顆粒團聚,顆粒過大而難以嵌入基質金屬中,鍍層金剛石含量下降,顯微硬度隨之降低。

4.4.2 復合涂層摩擦性能分析。不同鍍液溫度對復合涂層摩擦系數的影響如圖8所示。由圖8可知,隨著溫度的上升,復合涂層摩擦系數先減小后上升,并在60 ℃時有最小值,為0.433 6。即在60 ℃時制備的復合涂層擁有最佳的耐磨性能。

鍍液溫度的升高,復合涂層中共沉積金剛石顆粒含量上升,對復合涂層表面摩擦拋光作用使得摩擦對抗體的接觸壓力分散,從而使得摩擦系數降低。但當在溫度達到60 ℃甚至更高時,金剛石顆粒團聚現象的發生,嵌合能力的下降導致金剛石分布均勻性差,摩擦系數會大幅上升。

5 最佳工藝參數下復合涂層的性能測試和形貌組成

5.1 最佳工藝參數下復合涂層的性能測試

復合涂層制備最佳的工藝條件為:電流密度4 A/dm3、金剛石濃度5 g/L、攪拌速度150 r/min、鍍液溫度60 ℃,此時顯微硬度為1 144.7 HV,摩擦系數為0.421 3。

5.2 最佳工藝參數下復合涂層的表面形貌

使用SEM(掃描電子顯微鏡)最佳工藝參數下復合涂層在500×、1 000×、1 500×時的表面形貌如圖9所示。鍍液中金剛石微粒濃度為5 g/L,電流密度為4 A/dm2,攪拌速度為150 r/min,鍍液溫度為60 ℃。由圖9可知,金剛石微粒均勻的分散于復合鍍層中,合金鍍層表面致密,無裂紋、孔洞。

5.3 最佳工藝參數下復合涂層的化學組成

使用EDS(X射線能譜儀)在最佳工藝參數復合涂層中選取一片區域如圖10所示。該片區域中的C元素、P元素、Ni元素如圖11所示。

選取的復合涂層中各元素占比如圖12、表7所示。其中,C元素占比為27.19%,P元素為占比3.36%,,Ni元素占比69.67%。

5.4 最佳工藝參數下復合涂層的XRD圖譜

最佳工藝參數下復合涂層的XRD圖譜如圖13所示。由圖13可知,2θ=44.5°、52.8°、76.6°時,有著Ni的三個特征峰,在2θ=43.6°、75.9°時,有C的兩個特征峰,在2θ=42.7°,有著一個P的特征峰。圖譜中Ni處于2θ=44.5°時的衍射峰強度較高,其他峰強度都相對較低。

6 結語

為研究在不銹鋼片上電沉積Ni-P/金剛石復合涂層的最佳工藝參數,本研究設計正交試驗來初步計算最佳工藝參數,并通過單因素試驗選取制備Ni-P/金剛石復合涂層的最佳參數為電流密度4 A/dm3、金剛石濃度5 g/L、攪拌速度150 r/min、鍍液溫度60 ℃。具體結論如下。

①為研究制備Ni-P/金剛石復合涂層的最佳工藝參數,設計了正交試驗。試驗結果表明:電沉積制備Ni-P/金剛石復合涂層的最佳工藝參數為電流密度4 A/dm3、金剛石濃度5 g/L、攪拌速度100 r/min、鍍液溫度60 ℃。在最佳工藝參數條件下制備的復合涂層表面致密性好,金剛石均勻地分布在復合鍍層的表面上顯微硬度和摩擦系數較為良好,此時顯微硬度為1 087.5 HV,摩擦系數為0.433 6。

②為研究工藝參數對復合涂層力學性能的影響,設計了單因素試驗。在試驗過程中通過顯微硬度和摩擦系數的測量比較,發現在電流密度4 A/dm3、金剛石濃度5 g/L、攪拌速度150 r/min、鍍液溫度60 ℃條件下的復合涂層性能更為優秀,此時顯微硬度為1 144.7 HV,摩擦系數為0.421 3。通過單因素試驗,初步研究了各工藝參數對復合涂層力學性能的影響規律。

參考文獻:

[1]徐雨生.金剛石復合涂層的制備及其性能研究[D].重慶:西南大學,2019.

[2]周志偉.外加磁場對Ni-P-金剛石復合鍍工藝與性能的影響研究[D].青島:青島科技大學,2014.

[3]李東山.增強摩擦型Ni-P/金剛石復合鍍層的電沉積制備及性能研究[D].蘭州:蘭州交通大學,2014.

[4]于秀山.正交試驗設計方法在測試用例設計中的應用[J].計算機工程與應用,2004(20):62-63,76.

[5]霍曉敏,李安,李軍靈,等.正交試驗優化電沉積Ni-Cr泡沫合金工藝[J].表面技術,2014,43(1):95-102.

[6]張雪芳.Ni-Co-石墨烯復合鍍層的制備工藝優化及性能研究[D].鄭州:鄭州大學,2021.

[7]王健.Ni-P微/納米金剛石復合鍍層耐磨與耐腐蝕性能研究[D].廣州:廣東工業大學,2018.

[8]萬善宏,李東山,蒲吉斌,等.Ni-P/金剛石復合鍍層增摩行為的研究[J].摩擦學學報,2015,35(4):431-440.

收稿日期:2024-03-18

基金項目:國家級大學生創新創業訓練項目“Ni-P/金剛石超硬復合涂層制備及其性能研究”(202310459124)。

作者簡介:高鍵(2003—),男,本科生,研究方向:安全工程。

通信作者:張蘭(1971—),女,博士,教授,研究方向:先進材料的制備及性能研究。