高速公路橋梁高墩液壓爬模施工技術分析

收稿日期:2024-01-10

作者簡介:李琪霖(1990—),男,本科,工程師,從事公路工程項目管理工作。

摘要 文章首先介紹了高墩液壓爬模系統的基本組成和工作原理,闡述了該技術的施工優點,接著通過工程實例分析了高墩液壓爬模施工技術在高速公路橋梁建設中的應用。在此基礎上,重點探討了高墩液壓爬模體系的組成和安裝施工關鍵技術問題。最后,對高墩液壓爬模施工技術質量控制措施提出相應的對策建議,旨在為高速公路橋梁高墩液壓爬模施工技術的推廣和應用提供理論支持和實踐指導。

關鍵詞 高速公路;公路橋梁;高墩;液壓爬模;施工技術

中圖分類號 U445.559文獻標識碼 A文章編號 2096-8949(2024)11-0135-03

0 引言

液壓爬升模板技術將滑模施工與翻模施工的優勢相融合,形成了一種創新的建筑工藝。該技術采用了翻模工藝的傳統混凝土澆筑方式,這種方式使得施工組織和管理變得更為簡化,對外界環境的依賴較小,易于確保混凝土表面的高品質。此外,其還成功規避了滑模施工過程中常見的問題,允許施工誤差在每個施工階段得到糾正。在爬升技術方面,該工藝與滑模施工相似,通過液壓千斤頂的驅動力實現架體、模板、作業平臺及吊具的自動上升,這樣就無須頻繁地利用塔吊進行裝卸作業,也避免了腳手架的搭建。研究新型液壓爬模在公路橋梁高墩的應用具有重要意義。

1 新型液壓爬模概述

1.1 爬升模板的原理

爬升模板系統是一種隨著建筑物逐層施工升高的模板構造,其固定于建筑結構本身。當建筑的混凝土結構強度足以支撐自身后,模板會在不觸地的情況下上移。通過機械力量和支撐結構,模板連同攀升設備一起上升到下一個施工層面,并進行固定和定位,以便進行下一輪的施工。該技術特別適合于多層建筑和高聳建筑物的鋼筋混凝土結構的現場澆筑施工,是一種高效的模板施工方法。

1.2 新型液壓爬模的施工優點

通過采用新型液壓爬模的施工,既加快了施工進度,又保證了施工的安全性。優點主要為[1]:

(1)液壓爬模系統能夠實現整體提升或單榀升級,具有良好的穩定性。

(2)該系統自身重量輕,通過墩體內置的高強度螺栓進行支撐,操作簡便且安全可靠,能有效減少工時與材料消耗,同時具備優秀的抗風能力。

(3)除非因建筑設計需要對模架進行調整,否則爬模架安裝一次后可持續使用至工程完畢無須拆除,這樣不僅節約了工地空間,還減少了對模板的損傷。

(4)液壓升降過程順暢且同步進行,確保了安全性。

(5)提供了全面的作業平臺,避免了重復搭建的材料與人力浪費,提高了施工人員的操作便捷性和安全保障。

(6)調整墩體的垂直度和平面度較為容易,結構施工誤差較小,偏差校正過程簡便,能夠逐層糾正施工誤差,防止誤差累積。

(7)與翻模相比,爬模的速度更快,模板的標準化程度更高,整個結構只需使用一臺液壓泵進行升降,一次性安裝;在升降過程中無須支撐、拆除模板、搭建腳手架或進行物料轉運等,提升了施工的安全性。

2 液壓爬模施工方案

2.1 項目概況

成宜高速公路項目總承包ZCB4-4項目合同段位于宜賓市宜賓縣及翠屏區境內,起于宜賓市宜賓縣雙誼鎮銀錠村,起點樁號為K145+360,止于宜賓市翠屏區宗場鎮新屋村,止點樁號K156+995。路線走向自北向南,設計車速120 km/h,路基寬度34.5 m,雙向六車道,主線全長11.6 km。合同總產值5.43億元。主要工程數量:項目段內共有路基挖方3 110 000 m3,路基填方2 470 000 m3。涵洞共有33座,其中蓋板涵20座,圓管涵8座,鋼波紋管涵5座。橋梁共有14座,為2 321 m,其中大橋9座,中橋5座。

2.2 施工方案

該工程采用了一種創新的液壓攀升模板施工技術,此技術以100 kN的液壓千斤頂作為升力來源,運用φ102 mm、壁厚7.5 mm的鋼管作為工具型支撐桿,并以達到預定強度的結構柱作為依托點。這一系統能夠帶動模板及攀升機構同步上移。每提升一個樓層便進行一次混凝土的澆筑作業,從而保障了結構的連續性。這種方法使得該技術相較于其他攀升模板技術具有明顯的優勢。

3 新型液壓爬模施工技術分析

3.1 爬升模板體系的組成

爬升模板體系主要包括三方面:模板系統、液壓提升系統、操作平臺系統[2]。

3.1.1 模板系統

模板系統:由標準化的大型鋼制模板、拐角模板、鋼制支撐梁以及穿透式螺栓、鑄造鋼螺帽、鑄造鋼墊圈等配件組合而成。為確保拼接縫隙不滲漏灰漿,所有鋼質模板的面板均經過精密的銑邊加工。

(1)模板形式。整體式全鋼大模板被選用作為模板系統的基礎,這些標準化模板的寬度介于1 800~

2 600 mm之間,高度則統一為4.5 m。大模板的每一面均均勻布置若干脫模裝置,以便脫模。為規避穿透式螺栓與鋼筋之間的潛在沖突,模板上預設了與解模裝置數量相等的透孔,這些孔位在施工過程中根據需要進行選用,未使用的孔則用塑料塞進行封堵。模板的鋼制支撐采用雙層10#槽鋼構成,共設置5條橫梁,以確保施工過程中模板不會發生形變。

(2)角模與調節縫板。

①在設計角模和節縫板時,需要確保能夠滿足平模在脫后向后撤離的需求。

②調整縫的位置應當在大模板的邊框上與8#槽鋼及角模板之間形成搭接,并預留20 mm的調整空間。

③對于銳角部分的角模,當夾角較小的情況下,可以設計為可調節的柔性角模,利用正反螺紋的螺桿進行脫模;而對于直角和鈍角的角模,則通過焊接的脫模裝置來實現脫模。

(3)穿螺栓。模板的螺栓孔設計直徑26 mm,使用的是20×6型號的冷擠壓全絲螺栓,配合鑄鋼螺帽和鑄鋼墊圈。鑒于爬模螺栓必須從后面穿入,且不在兩塊模板間固定套管,因此可以利用內徑略大于20 mm、外徑小于25 mm的PVC管。在穿螺栓時,PVC管應先套在T20×6螺栓上,一同穿過孔眼。進行拆模作業時,T20×6螺栓被移除,而PVC管則留在孔中,將突出的部分切除即可。

3.1.2 液壓提升系統

液壓提升系統由立柱、橫梁、斜支撐、環形結構、液壓千斤頂、支撐桿、液壓操作臺,以及不同直徑的油管、閥門和接頭等組成。

提升架立柱高度5 m,立柱由H150H型鋼及5 mm厚鋼板焊接而成,具有一定剛度,整體性及安全性好。該工程選用100 kN穿心式升降千斤頂共16臺套。在結構混凝土頂部埋設4根支承桿。

3.1.3 操作平臺系統

操作平臺系統由操作平臺、中間平臺、上操作平臺、外挑梁、外架立柱、斜撐、欄桿、安全網、鐵絲網等組成。

平臺鋪板及平臺梁組成內外操作平臺,平臺梁安裝在提升架立柱上。上操作平臺四周采用1.8 m高護欄做圍擋,沿外側設ф48 mm×3.5 mm鋼管水平欄桿,并兜滿安全網。

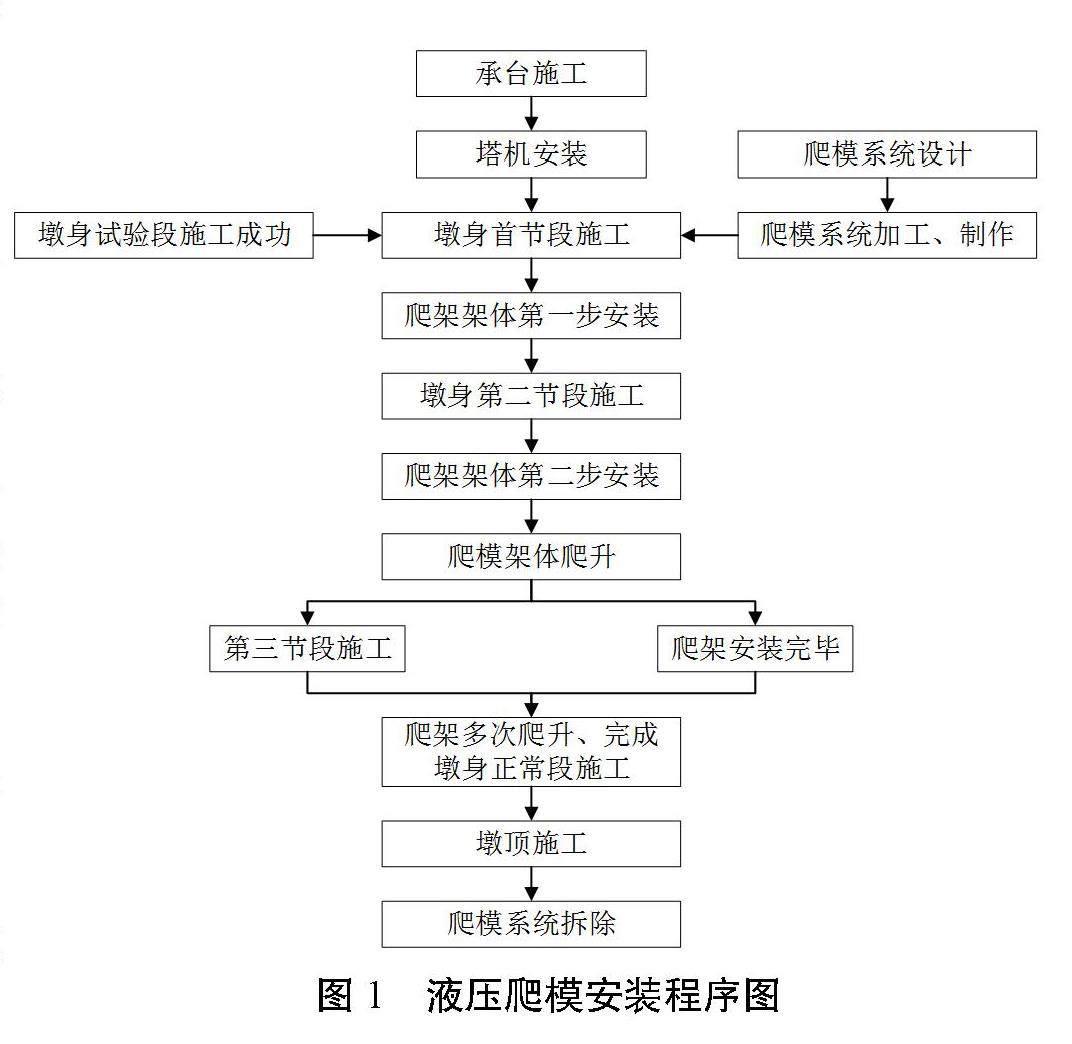

3.2 液壓爬模安裝程序及方法

液壓爬模安裝程序如圖1所示[3]:

圖1 液壓爬模安裝程序圖

3.2.1 拼裝模板前的準備工作

主要包括以下內容:

①確定軸線、模板外邊線、提升機構的中軸線以及其外圍軸線。

②首層綁定鋼筋時,確保水平鋼筋從模板頂部突出700~1 200 mm。

③為了確保施工質量和操作的便捷性,需要在模板表面涂抹脫模劑,并對機械部件涂上潤滑油。

3.2.2 支設模板

施工要求如下:

①依據選用的爬升模板類型及其平面布置方案,模板的搭設應遵循由內至外的順序進行。

②在搭設模板之前,應將平面模板在地面上分批組裝好,并以整體形式吊裝到位,安裝每一部分時需使用穿透式螺栓進行固定。

③螺栓外部應套上PVC管,以確保在豎直搭設模板后能夠順利插入。在平面模板安裝完畢之后,繼而搭設內外角模以及頂部角部模板。

3.2.3 安裝提升架

地面上進行提升架的拼裝工作,完成模板的搭設之后,利用塔式起重機將提升架抬升,并根據架構的平面圖逐個將其安裝到位。在此過程中,架體可暫時利用鋼筋與現場已捆綁好的鋼筋結構進行固定,待環梁部分連接穩固后,再移除之前用于臨時固定的焊接鋼筋。

3.2.4 安裝圍圈

由水平上下的弦槽鋼、傾斜撐、垂直立管以及拉緊的對拉螺栓構成,用以將提升架結構緊密連接,形成一個完整的單元。

3.2.5 安裝挑梁

在提升架立柱的內側安裝兩根橫向挑梁,以此構建出挑作業平臺和懸吊臺。

3.2.6 安裝平臺鋪板及安裝欄桿及安全網

主要包括:

①在立柱的外側部分,安裝水平的鋼管欄以形成吊裝平臺。

②在立柱頂端,設置2 m高的操作平臺欄桿。

3.2.7 安裝液壓系統

①千斤頂的使用,選擇了穿心式的100 kN型號,每個提升架配置一個此類設備。千斤頂頂部配有限位器以控制其運動范圍,并且在其承托桿處裝有限位擋片以增強安全性。每個千斤頂還安裝了四個針式閥門。在吊裝作業開始之前,應將支承桿嵌入千斤頂中,使之突出大約1 m。

②主油管,其直徑為16 mm,被布置在連接鋼梁的內部。在整個環形油路系統中,配置了多條直徑為16 mm的分油管以及相應的分油器。這些分油器將油管與千斤頂相連,其中油管的直徑為8 mm。每個分油器能夠連接5~6臺千斤頂。

③液壓控制臺被放置于操作平臺上方。

④執行液壓系統的排油、排氣和加壓測試完成后,再進行φ102 mm×7.5 mm承桿的安裝。

3.2.8 電器控制系統安裝

①電氣控制箱的安裝必須遵守接地、零接地以及漏電防護的相關規定;接線盒需穩固地安裝在架構的連接點上。

②防雷措施應通過與建筑物接地系統相連的方式實現。

③照明設備的支架位于顯眼位置,其安裝須使用懸掛線以確保其垂直性。選擇購買條形或橢圓形的燈具,并在支架固定之前完成燈具的安裝。

3.3 液壓爬模施工方法

液壓爬模施工方法主要內容如下[4]:

①進行第一層鋼筋的捆綁工作,并搭建硬性支架以預防變形。

②布置模板和爬升模具。

③依照標準操作流程進行混凝土澆筑,每層高度控制在1 m左右,這是標準模板的高度。混凝土應分為四層進行逐層澆筑和振實。

④待混凝土強度足以確保其表面和邊角在拆模過程中不會損壞時,即可開始拆模,通常這一過程在混凝土強度達到1.2 MPa之后進行。

⑤拆模步驟如下:移除穿墻螺栓,解開大模板與角模之間的固定螺栓;大模板應分段整體脫模,先用脫模器的伸縮螺桿頂住混凝土進行初步脫模,然后利用撬棍將模板與混凝土間距離撬開至500 mm;角模脫模后,需將其固定在大模板上,以利于后續的爬升作業。

⑥將支撐桿調至混凝土表面以下,啟動液壓爬升系統。在爬升過程中,繼續捆綁上層鋼筋,并安裝內部的預埋件和管線等。

⑦當模板下口爬升至下一層樓板高度時,安裝樓板下模板,捆綁樓板鋼筋,并澆筑樓板混凝土。

⑧固定模板,通過立柱進行載荷卸載,提升支撐桿,并澆筑混凝土體,此后重復步驟⑤至⑧。

4 液壓爬模施工質量控制措施

液壓爬模施工質量控制措施主要包括以下內容[5]:

(1)嚴格的前期準備是確保液壓爬模施工質量的基礎。這包括了對爬模系統的設計審查,必須保證其設計合理、強度足夠、穩定性良好,并能滿足工程結構的實際需求。同時,對爬模設備的選用和安裝也需要嚴格把控,所有設備應符合國家相關標準和規范,且在安裝前進行全面細致的檢查和調試。

(2)施工過程中的質量監控不容忽視。應當對混凝土澆筑、模板安裝、爬升操作等關鍵環節進行實時監測和記錄,確保混凝土振搗密實,模板位置準確,爬升過程平穩無異常。此外,還需定期對液壓系統的運行狀態、管道連接密封性、油品質量等方面進行檢測維護,防止因液壓系統故障導致的安全隱患。

(3)建立健全完善的施工質量管理體系,嚴格執行三級驗收制度,即班組自檢、項目部復檢、公司質檢部門終檢,確保每個施工階段的質量均達到預設標準。同時,加強施工人員的技術培訓和安全教育,提高作業人員的質量意識和技能水平。

5 結語

在超限高層建筑施工中,液壓爬模施工技術能夠合理有效地解決鋼筋混凝土結構施工工序的銜接問題。這種技術不僅確保了施工質量符合國家規范和相關技術標準,而且簡化了立面結構的施工過程,使其更加標準化和程序化。通過減少常規施工中頻繁的拆裝、吊運和更換操作,液壓爬模施工技術顯著減少了時間消耗和成本損失。此外,這種技術還使得塔吊能夠騰出更多時間用于鋼筋和其他周轉材料的運輸,進而顯著提升了施工效率。

參考文獻

[1]童凱. 空心薄壁墩液壓爬模施工技術研究[J]. 工程技術研究, 2023(22): 74-76.

[2]劉芳瑜, 杜垚, 孔祥雷, 等. 液壓爬模在超高層建筑工程施工中的應用探討研究[J]. 建筑技術開發, 2023(12): 69-73.

[3]魏金晶. 高速公路橋梁高墩液壓爬模施工技術分析[J]. 四川水泥, 2023(10): 227-229.

[4]房國振. 橋梁高墩液壓爬模施工技術應用研究[J]. 黑龍江交通科技, 2022(2): 80-81+84.

[5]黎永亮. 劍潭東江特大橋工程建設中的高墩液壓爬模施工技術要點分析[J]. 工程技術研究, 2022(15): 26-28.