基于壓前管路的某V型天然氣發動機燃氣混合均勻性優化

楊鵬 孫放 侯巖舒 李德華 高坤

摘要:為解決某V型天然氣發動機兩側氣缸燃氣混合不均勻的問題,采用計算流體動力學軟件建立壓氣機前、后管路模型,分析混合不均勻原因,優化混合器安裝角度、壓前管路結構,并進行仿真和發動機性能試驗驗證。仿真結果表明:混合氣在流體運動產生的離心作用下向壓前彎管內側聚集,導致兩側氣缸混合氣不均勻;將混合器安裝角度旋轉45°,兩側氣缸天然氣質量分數偏差由壓前管路的0.195降為0.129,說明混合均勻性有改善,但幅度不大;將壓前管路光滑過渡彎頭改為直角彎頭,兩側壓氣機入口處天然氣質量分數偏差由優化前的0.195降為-0.005,混合均勻性明顯得到改善。改進前、后的發動機性能試驗結果表明:優化后,兩側缸內平均爆發壓力相對偏差由14.5%降為9.0%。兩側缸內平均爆發壓力偏差與天然氣質量分數偏差有較好的吻合性,說明優化壓前管路結構可明顯提高發動機混合均勻性。

關鍵詞:天然氣;混合器;混合均勻性;計算流體動力學;壓前管路

中圖分類號:TK436文獻標志碼:A文章編號:1673-6397(2024)02-0065-07

引用格式:楊鵬,孫放,侯巖舒,等.基于壓前管路的某V型天然氣發動機燃氣混合均勻性優化[J].內燃機與動力裝置,2024,41(2):65-71.

YANG Peng,SUN Fang,HOU Yanshu,et al.Optimization of gas mixing uniformity for a V-type natural gas engine based on the pipeline in front of the compressor[J].Internal Combustion Engine & Powerplant, 2024,41(2):65-71.

0 引言

天然氣與空氣的混合均勻性對天然氣發動機動力性和排放性有重要影響。進氣混合不均勻,可造成各缸爆發壓力不一致、熱負荷不均勻、排放控制困難,嚴重時導致發動機爆震、拉缸等[1-2]。對大多數氣體機,天然氣與空氣通過混合器初次混合,合理設計混合器結構可提高混合均勻性[3-4]。目前大功率發動機通常采用渦輪增壓器提高發動機熱力循環效率,高速旋轉的壓氣機可提高進入發動機的空氣壓力,增加進氣量,同時提高發動機氣缸內燃氣混合均勻性[5-6];利用壓氣機前、后管路結構進行天然氣與空氣的二次混合,可進一步提高燃氣混合均勻性。

隨著計算流體動力學(computational fluid dynamics,CFD)數值模擬技術的應用,通過CFD仿真分析進氣管路流體運動,可提高結構優化效率[7-8]。張強等[9]利用CFD數值模擬方法模擬沼氣發動機進氣流動,分析了流動區域的壓力場、速度場等參數并評價了各缸進氣均勻性,同時分析了進氣系統流動阻力,優化了發動機進氣系統結構參數,研究結果表明采用兩級諧振系統可改善沼氣發動機進氣均勻性,提高了發動機性能;楊書喬等[10]利用CFD軟件對比分析了大缸徑天然氣發動機不同燃氣噴嘴結構對應的混合氣均勻性,并對噴嘴結構進行優化。針對發動機進氣均勻性的相關研究較多,但評估天然氣濃度偏差與V型發動機機兩側爆發壓力偏差的相關研究較少。

某V型天然氣增壓發動機,天然氣(主要成分是甲烷)與空氣通過布置在壓氣機前的單混合器混合,造成發動機兩側混合氣中天然氣質量分數偏差過大,本文中采用CFD分析天然氣與空氣的混合均勻性,確定燃氣混合不均勻的原因,提出優化方案并進行驗證。

1 模擬理論與仿真模型

1.1 控制方程

根據物理守恒定律,氣體流動系統應遵循質量守恒定律、動量守恒定律、能量守恒定律。此外,流動氣體若包含不同成分,還要符合組分守恒定律;如果流動處于湍流狀態,流動系統還應滿足湍流輸運方程[11-12]。

由于文中涉及的流動均為穩態不可壓縮,氣體密度不隨時間變化。系統質量守恒方程[11]為:

?(ρu)/?x+?(ρv)/?y+?(ρw)/?z=0,

式中:ρ為氣體密度,u、v和w分別為氣體在x、y和z方向的速度分量。

對于黏性為常數的不可壓流體,x方向動量守恒方程為:

式中:μ為動力黏度,t為時間,p為該方向的流體壓力,Su為廣義源項。

天然氣與空氣2種組分都符合組分質量守恒定律,每個組分的質量守恒方程是一個質量分數傳輸方程,空氣流動過程中夾帶天然氣,天然氣傳輸過程包括對流和分子擴散2部分,天然氣質量分數隨時間和空間發生變化,各組分對應的質量守恒方程

?(ρc)/?t+divρuc=divdgradρc+Ss,

式中:c為某組分體積分數,?(ρc)/?t為對應組分時間變化率,div(ρuc)為組分對流項,d為某方向組分擴散因數,grad為對目標項進行梯度運算,div(dgrad(ρc))為組分擴散項,Ss為組分生產率。

湍流模型采用最廣泛的湍動能與耗散度模型,湍流模型控制方程為:

式中:k為湍動能;xi、xj表示不同方向上的位移;μi為不同方向的黏度系數;μt為湍動黏度;Prk為與湍動能對應的普朗特數;Prε為湍動能耗散率的湍流普朗特數;Gk為平均速度梯度引起的湍動能產生項;Gb為浮力引起的湍動能產生項;ε為湍動能耗散率;YM為可壓湍流脈動擴張帶來的影響;Sk、Sε為用戶定義的源項;C1ε、C2ε、C3ε為經驗常數,其中C3ε為與浮力相關的經驗常數。

1.2 仿真模型

某V型天然氣增壓發動機采用單混合器,兩側氣缸分別記為A、B,每側氣缸對應相應的壓氣機和進氣管。混合器、壓氣機前端管路、中冷器前端蓋等結構對A、B兩側天然氣混合均勻性產生影響,影響發動機兩側氣缸爆發壓力均勻性。壓氣機前管路完成空氣與天然氣的初次混合,若A、B側壓氣機入口處天然氣質量分數偏差大,降低燃氣混合均勻性;A、B側壓氣機入口處天然氣質量分數偏差與壓氣機后模型結合,可評估中冷器前端蓋混合效果。V型氣體機進氣管路結構如圖1所示。

由圖1可知:空氣、天然氣在混合器混合后經過對應的A、B兩側壓氣機,在中冷器前端蓋進行二次混合,由發動機A、B兩側進氣管進入兩側氣缸。

壓氣機結構復雜,對天然氣混合效果影響較小,對壓氣機模型進行簡化處理[13-14]。CFD仿真模型設為定常模式,流動狀態為湍流,湍流模型采用k-ε,近壁面處采用壁面函數法,流體介質為包含空氣和甲烷的多組分介質。空氣管入口采用質量流量邊界,根據新鮮空氣與天然氣的質量,空氣管入口空氣質量分數設為1,天然氣質量分數設為0;天然氣管入口空氣質量分數設為0,天然氣質量分數設為1。采用CFD軟件仿真壓氣機前、后管路模型如圖2所示。

2 混合均勻性分析及改進

2.1 混合均勻性評價

管路截面中天然氣質量分數分布可反映不同截面位置空氣與天然氣混合均勻性,天然氣質量分數一致性[15]

式中:f為任意單元面,?f為監控流動截面對應的天然氣質量分數,?—為天然氣表面平均質量分數,Af為監控流動截面對應的面積。d′=0~1,當d′ =1,表明天然氣與空氣完全混合均勻。

天然氣質量分數偏差

w′= wA/wB-1,(2)

式中:wA、wB分別為A、B兩側壓氣機入口對應的天然氣質量分數。w′越小,質量分數偏差小,混合越均勻。

2.2 原方案壓前管路混合均勻性

天然氣質量分數越大,單位體積內有更多的天然氣與氧氣混合,燃燒反應更加劇烈,產生的熱量和壓力更高,缸壓越大,因此A、B兩側壓氣機入口處天然氣質量分數偏差導致缸內爆發壓力不同。原方案壓前管路內天然氣質量分數及混合氣流速分布分別如圖3、4所示。

圖3 原方案壓前管路天然氣質量分數分布 圖4 壓前管路混合氣流速分布

由圖3可知:天然氣與空氣在混合器初始混合,但并未完全混合;靠近混合器位置,部分天然氣質量分數較高;混合氣流經彎頭位置(圖3中虛線圓圈所示)時,由于離心作用,密度大的空氣流向外側,密度相對較小的天然氣聚集在內側,由于A側壓氣機對應的壓前管路靠近混合器內側,質量分數更大的天然氣進入A側壓氣機。根據式(1)計算分流前截面C天然氣質量分數一致性為0.940;隨著混合氣體的流動,天然氣與空氣混合均勻,根據式(2),計算額定工況下A、B兩側的天然氣質量分數偏差為0.195。

由圖4可知:天然氣與空氣混合后,流速分布不均勻;混和器內流速較高,氣流湍流摻混效果較好,有利于天然氣與空氣混合;混和器彎管部位流速均勻,考慮到彎管離心作用,A側壓氣機入口天然氣質量分數高于B側壓氣機入口處。

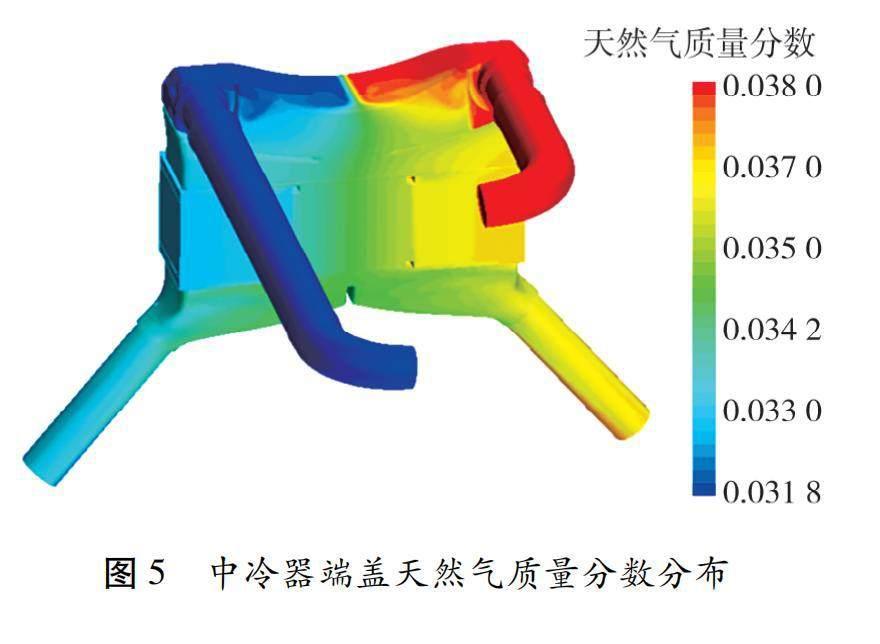

2.3 原方案壓后中冷器端蓋混合均勻性

將A、B 兩側壓氣機入口處天然氣質量分數偏差作為壓氣機后中冷器端蓋入口邊界條件。經過中冷器端蓋混合后,中冷器端蓋天然氣質量分數分布如圖5所示。

根據式(2),中冷器出口A、B兩側的天然氣質量分數偏差為0.125,混合均勻性有一定提升,但偏差仍較大,中冷器端蓋提高天然氣混合均勻性的作用有限。

結合以上分析,壓前管路結構不合理是造成發動機A、B兩側天然氣質量分數偏差的主要原因。根據發動機性能試驗,A側缸內平均爆發壓力與B側缸內平均爆發壓力相對偏差(A側缸內平均爆發壓力與B側缸內平均爆發壓力的差與B側缸內平均爆發壓力的比)為14.6%。與A、B兩側天然氣質量分數偏差呈現較好的吻合度,可根據缸壓變化分析天然氣質量分數。

2.4 優化方案混合均勻性分析

天然氣與空氣混合過程可分為質擴散和質對流。質擴散指分子運動引起的質量傳遞,質對流指對流摻混引起的質量傳遞。混合氣內部存在質量分數梯度時,每種組分都向對應的低質量分數方向轉移,以減弱質量分數不均勻的趨勢,同時混合氣流動過程中始終存在對流。

2.4.1 混合器安裝角度

混合器有4個葉片,每個葉片分布若干噴孔,天然氣從噴孔流出與空氣初始混合,混合器安裝角度對混合效果產生一定影響。將混合器分別按照原角度、原角度旋轉45°進行安裝,對比混合效果。混合氣2種安裝角度示意如圖6所示。

將混合器旋轉45°后,經計算,A、B兩側的天然氣質量分數偏差由0.195降為0.129,混合氣均勻性有一定改善,但偏差仍較大。進一步分析混合器安裝角度旋向對混合均勻性的影響。按照混合氣流動方向,在壓前管路截取4個截面,記為截面D、E、F、G,混合器4個截面位置如圖7所示。

混合器原角度及旋轉45°各截面天然氣質量分數如圖8、9所示。

由圖8a)可知:在初始位置截面D處,進氣管路無擾動,天然氣質量分數梯度較大,分布較規則,沿流動方向逐漸擴散和摻混,混合均勻性逐漸提高。由圖8b)可知:在彎管位置截面E處,由于離心作用,天然氣向彎管內側聚集。由圖8c)、d)可知:天然氣在截面F、G處明顯靠近彎管聚集。按照原角度安裝,混合器后天然氣質量分數高的區域呈X型分布,且隨著混合氣流動,靠近彎管內側天然氣質量分數較高。

由圖9可知:原安裝角度旋轉45°后,天然氣質量分數分布趨勢與原角度大致相同,初始位置截面D天然氣體積分數高的區域呈十字型分布,天然氣質量分數高的區域距離A側壓氣機入口較遠,隨著混合氣的流動,靠近彎管內側天然氣質量分數降低,混合均勻性更好。

2.4.2 壓前管路優化

基于天然氣與空氣混合原理,從增加混合距離、提高混合氣湍流強度2方面進行優化,為減弱分流前彎管離心作用的影響,對壓前管路提出4種優化方案。方案1延長混合器后管路,增加混合距離,使混合氣充分擴散;方案2在彎頭中間增加導流板,避免天然氣在離心作用下向管路彎頭內聚集;方案3將光滑過渡彎頭改為直角彎頭,增強混合氣在彎頭位置處的湍流強度,提高天然氣與空氣的對流摻混;方案4在彎頭前、后分別增加擾流柱,提高天然氣與空氣的對流摻混強度,壓前管路優化方案如圖10所示。

采用CFD軟件對4種方案進行建模計算分析,在相同邊界條件下對比天然氣混合效果,不同壓前管路優化方案天然氣質量分數分布如圖11所示。

由圖11a)可知:天然氣經混合器后,部分區域天然氣質量分數較大,延長管路后,質量分數大的天然氣在混合氣中充分擴散,提高了分流前天然氣混合均勻性;分流前截面C天然氣質量分數一致性提高至0.980。由圖11b)可知:彎管增加導流板,外側天然氣質量分數較高的紅色區域在導流板作用下,無法全部向內側聚集,A側壓氣機入口處天然氣質量分數比B側高0.043,提高了混合均勻性。由圖11c)、d)可知:增加直角彎頭和擾流柱,加強混合氣對流摻混;混合氣在直角彎頭處撞壁,產生較強湍流,破壞原始流動狀態;混合氣流過擾流柱,產生流動分離,湍流強度增強,天然氣與空氣的混合效果更好。

對比原方案與壓前管路優化后4種方案,A、B側壓氣機出口處的壓差p′(A側壓氣機出口處壓力與B側壓氣機出口處壓力的差)及w′仿真分析結果如表1所示。

由表1可知:原方案與壓前管路優化后4種方案的p′均較小,滿足行業內兩側壓差不得大于5.0 kPa的規定,壓前管路結構變動對發動機性能影響不大;對比原方案,優化后4種方案的w′明顯減小,方案3、4的w′低于0.01。

由于優化方案3結構改動最小,效果較明顯,在發動機左、右兩側隨機選取3個氣缸,采用方案3進行發動機性能試驗,壓前管路優化前、后各缸爆發壓力如表2所示。

由表2可知:壓前管路優化前A、B兩側平均爆發壓力分別為16.5、14.4 MPa;壓前管路優化后A、B兩側平均爆發壓力分別為16.0、15.4 MPa;A側平均爆發壓力與B側平均爆發壓力相對偏差由14.5%降為9.0%,提高了缸內燃氣混合均勻性。

3 結論

1)原進氣管路結構混合距離較短,且在分流前受彎管離心作用,使天然氣向彎管內側聚集,造成發動機兩側天然氣質量分數偏差較大。

2)混合器安裝角度影響V型天然氣發動機兩側天然氣質量分數偏差。

3)優化壓前管路結構,可提高氣缸兩側混合氣均勻性,將壓前管路光滑過渡彎頭改為直角彎頭,兩側壓氣機入口處天然氣質量分數偏差由優化前的0.195降為-0.005。兩側缸內平均爆發壓力相對偏差由14.5%降為9.0%。

參考文獻:

[1]周保龍.內燃機學[M].北京:機械工業出版社,2011.

[2]高文靜,季雅文,咸凱,等.氣體發動機進氣及混合均勻性研究[J].農業裝備與車輛工程,2016,54(7):38-41.

[3]NAKAI S,MORIMOTO S,YAMAWAKI H,et al.The combustion improvement technologies for large natural gas engine by in-cylinder observation and prediction[C]//Proceedings of CIMAC World Congress on Combustion Engines.Vienna, Austria:CIMAC,2007.

[4]劉一鳴,劉偉,花志遠,等.基于模糊PID的電噴天然氣發動機空燃比控制策略研究[J].內燃機工程,2012,33(3):14-19.

[5]郭立新,李康寧,施東曉,等.天然氣發動機EGR系統優化研究[J].車用發動機,2019(6):51-57.

[6]江楠,鹿文慧,王盼盼,等.天然氣發動機混合器模塊模型設計[J].內燃機與動力裝置,2022,39(2):22-27.

[7]鄧彪,李朝陽.文丘里式混合器的結構差異對發動機性能的影響[J].柴油機設計與制造,2022,28(2):19-24.

[8]朱小玄,王華,左承基.某天然氣發動機的文丘里管混合器結構參數設計[J].內燃機與動力裝置,2013,30(5):13-17.

[9]張強,李娜.沼氣發動機進氣均勻性數值分析[J].農業工程學報,2010,26(8):145-149.

[10]楊書喬,平濤,李翔.燃氣噴嘴結構對天然氣發動機混合氣均勻性的影響研究[J].柴油機,2015,37(1):13-16.

[11]MOHAMED A J,GUEORGUI K, MOHAMED S A. Influence of intake manifold design on in-cylinder flow and engine performances in a bus diesel engine converted to LPG gas fuelled,using CFD analyses and experimental investigations[J].Energy,2011,36(5):2701-2715.

[12]王福軍.計算流體動力學分析:CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[13]葉明輝,黃露,帥石金,等.基于一維、三維及耦合模型的汽油機進氣系統優化[J].車用發動機,2007(3):44-49.

[14]趙玥,冷建,王鈺琦,等.天然氣發動機進氣及壓縮過程三維仿真分析[J].內燃機與動力裝置,2023,40(4):73-78.

[15]姬芬竹,谷可帥.汽油機進氣歧管流通性和均勻性數值模擬[J].北京航空航天大學學報,2014,40(2):154-159.

Optimization of gas mixing uniformity for a V-type natural gas engine

based on the pipeline in front of the compressor

YANG Peng1,2,SUN Fang1,2,HOU Yanshu1,2,LI Dehua1,2,GAO Kun1,2

1.State Key Laboratory of Engine Reliability, Weifang 261061, China;

2.Weichai Power Co., Ltd., Weifang 261061, China

Abstract:In order to solve the problem of uneven gas mixing between the two cylinders of a certain V-type natural gas engine, computational fluid dynamics software is used to establish models of the front and rear pipelines of the compressor, analyze the reasons for uneven mixing, optimize the installation angle of the mixer and the structure of the intake pipeline, and conduct simulation and engine performance testing verification. The simulation results show that under the centrifugal effect generated by fluid motion, the mixture accumulates towards the inner side of the pressure front bend, resulting in uneven mixture between the two cylinders. Rotating the mixer by 45 °, and the deviation of natural gas mass fraction on both sides of the cylinder decreases from 0.195 to 0.129, indicating an improvement in mixing uniformity, but it is quite limited. The smooth transition elbow of the intake pipeline is changed to a right angle elbow, and the deviation of the natural gas mass fraction at the inlet of the two compressors on both sides is reduced from 0.195 to -0.005. The mixing uniformity is significantly improved. The performance test results of the engine before and after improvement show that after optimization, the average explosion pressure deviation in both cylinders has been reduced from 14.5% to 9.0%. There is a good agreement between the deviation of average explosion pressure on both sides of the cylinder and the deviation of natural gas mass fraction, indicating that optimizing the intake pipeline structure can significantly improve the mixing uniformity of the engine.

Keywords:gas;mixer;mixing uniformity;computational fluid dynamics;the pipeline in front of the compressor

(責任編輯:胡曉燕)