某公路橋項目預應力箱梁合龍段受力及參數影響探討

李紅琴

摘要 為有效探究箱梁自重、預應力大小及張拉時機對預應力現澆箱梁受力及變形的影響,文章依托某公路橋梁施工實踐,通過有限元模型,對預應力現澆箱梁合龍段的底板應力及位移變化實施模擬分析。結果顯示:(1)箱梁底板跨中部位板體較薄、鋼絞線布設數量較多,在交通荷載持續影響下,極易引發底板橫向開裂問題。(2)適當降低底板縱向預應力能夠在一定程度上降低底板拉應力,可以有效避免梁體底板裂縫。(3)箱梁結構強度達到設計值90%時實施預應力張拉,能夠有效降低底板應力,防止箱梁底板開裂。

關鍵詞 公路橋梁項目;混凝土箱梁;合龍段受力;參數分析

中圖分類號U445.57文獻標識碼 A文章編號 2096-8949(2024)10-0096-03

0 引言

預應力箱梁作為公路橋梁建設的常用結構類型,其受力形式較為復雜,特別是對于合龍施工階段,由于預應力鋼筋數量較多,箱梁高度及底板厚度不足,形成受力最不利部位,加強箱梁合龍段施工過程中的底板受力及變形分析尤為重要。為此,該文結合實際工程案例,系統分析了預應力箱梁合龍段受力及參數影響,對保證預應力箱梁施工質量,具有重要意義[1]。

1 工程概況

某公路橋梁項目總長度為7.25 km,設計時速為80 km/h,上部采用單箱單室現澆箱梁結構,支架體系為鋼管樁;現澆箱梁頂板寬度為12 m,兩側懸臂長度均為2.5 m,厚度為0.26 m;底板寬度為6.0 m,厚度為0.24 m,腹板厚度為0.45 m,整體高度為2.6 m。預應力鋼筋沿箱梁縱向布設,因合龍段預應力鋼筋設置數量較多,箱梁高度較小,并且跨中為受力不利部位,所以該文選取合龍段與兩側梁段共計3節段實施力學性能分析。

2 模型建立

2.1 建立模型

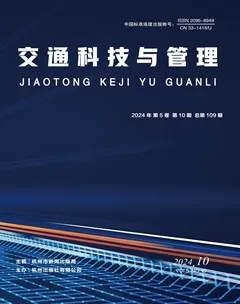

通過ANSYS系統,構建合龍段與兩側梁段3節段的數值模型,見圖1所示。模型長32.0 m,x、y方向依次代表箱梁寬度和高度,以豎直向上及水平向右為正向,向下及向左為負向。z軸表示梁體縱向,以邊緣至跨中為正向。設計張拉力為1 860.0 MPa,共劃分為27 845個單元,32 020個節點。混凝土及鋼筋主要技術指標,見表1所示。

2.2 計算方式

利用ANSYS系統實施的模擬計算分析具體包含3個階段,先由設計指標轉化為狀態指標,然后轉化為目標方程,詳細流程見圖2所示。

3 模型分析

3.1 箱梁底板受力及變形分析

通過模擬計算得到合龍段底板及截面豎向應力變化規律,分別見圖3~4所示:

從圖3和圖4可知:①梁體腹板內、外兩側分別承受拉力和壓力作用,且拉力、壓力最大值均位于該部位,因此腹板兩側極易產生裂縫。②合龍段箱梁最大拉應力、壓應力分別出現在腹板內側及外側接近底板的部位,其值分別為1.60 MPa和0.96 MPa,在交通荷載反復影響下,若此部位箍筋布設不合理,極易引發底板開裂問題[2]。

經模擬計算得到箱梁底板中線部位縱向、橫向的應力變化規律,見圖5所示。從圖5可知,最大橫向拉力出現在底板的跨中部位,并且由跨中向兩邊不斷減小,所以底板跨中部位容易產生裂縫[3]。

模擬得到合龍段跨中部位的豎向變形規律,見圖6所示。從圖6可知,底板跨中部位的變形最大,其變形量為2.72 mm。

通過上述分析可知,箱梁底板跨中部位的板體較薄、鋼絞線布設數量較多,導致合龍段跨中位置產生的拉應力及豎向位移較大,形成受力最不利部位,在交通荷載持續影響下,極易引發底板橫向開裂問題[4]。

3.2 箱梁底板橫向受力影響因素分析

為有效探究箱梁底板橫向裂縫產生原因,分別從梁體重力、預應力分布情況及預應力張拉時機三個方面進行模擬分析。

選取箱梁自重的1.0、1.1、1.2倍三種重力作用進行模擬分析,獲得不同箱梁重力作用下底板橫向應力的變化規律,見圖7所示:

從圖7可知,各種箱梁重力作用下底板橫向應力呈現相同的變化趨勢,并且梁體重力越大,底板橫向應力越大;與1.0倍箱梁重力條件相比,1.1、1.2倍箱梁重力條件下,箱梁底板橫向應力依次提升11.3%、24.2%,充分表明梁體重量增大會在一定程度上增加底板拉應力,進而增大底板開裂風險[5]。

按照0.85、0.90、0.95、1.0倍標準施加預應力作用,通過模擬計算得到各種預應力下底板橫向應力的變化規律,見圖8所示。

從圖8可知,梁體縱向預應力0.85、0.90、0.95、1.0倍條件下,底板產生的最大橫向應力依次為2.46 MPa、2.67 MPa、3.01 MPa、3.32 MPa;與1.0倍縱向預應力相比,0.85、0.90、0.95倍預應力條件下底板橫向拉力下降幅度依次為25.9%、19.6%、9.3%,充分表明適當降低底板縱向預應力能在一定程度上降低底板拉應力,可以有效避免梁體底板裂縫。

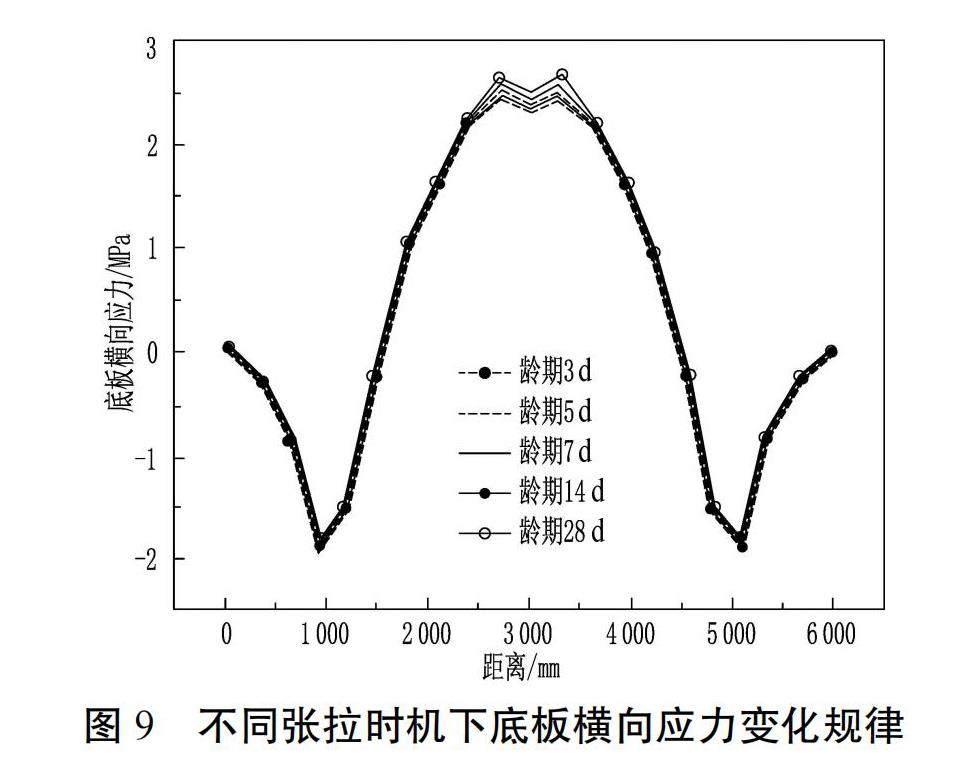

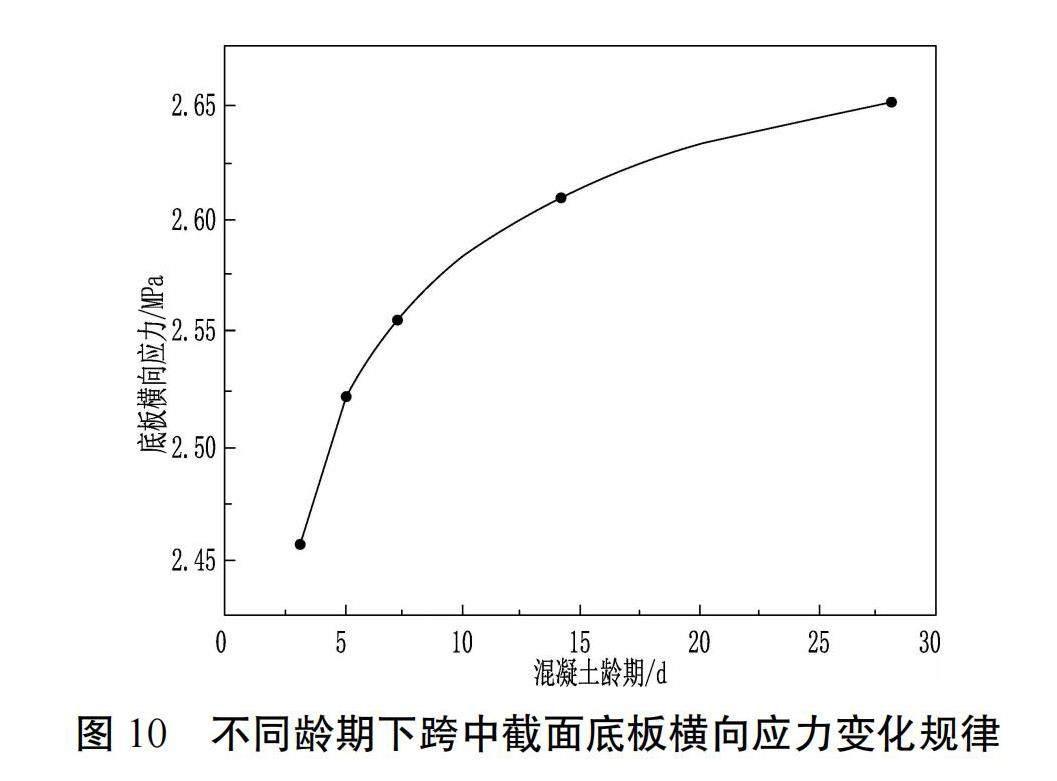

選取混凝土齡期3 d、5 d、7 d、14 d及28 d條件下的箱梁進行預應力張拉,并對不同張拉齡期下的箱梁底板橫向應力實施模擬分析,得到各種張拉齡期下底板及跨中部位橫向應力的變化規律,分別見圖9~10所示:

從圖9、圖10可知:①箱梁張拉齡期越大,其底板橫向應力越大。②箱梁張拉齡期3 d、5 d、7 d、14 d及28 d條件下,箱梁底板橫向應力依次為2.46 MPa、

2.52 MPa、2.57 MPa、2.61 MPa、2.65 MPa;與張拉齡期3 d相比,張拉齡期5 d、7 d、14 d及28 d條件下底板橫向應力提升幅度依次為2.4%、4.5%、6.1%、7.7%。混凝土齡期較短時,其抗拉強度值較低,無法滿足設計標準要求,因此應在箱梁結構強度達到設計值的90%時實施預應力張拉,能顯著降低底板應力,避免箱梁底板開裂。

4 結語

綜上所述,該文結合某公路橋梁合龍段施工實踐,通過有限元模型,對預應力現澆箱梁合龍施工階段底板應力及位移變化實施模擬分析,得出如下結論:

(1)箱梁底板跨中部位板體較薄、鋼絞線布設數量較多,導致合龍段跨中位置產生的拉應力及豎向位移較大,形成受力最不利部位,在交通荷載持續影響下,極易引發底板橫向開裂問題。

(2)箱梁重力越大,底板橫向應力越大,與1.0倍箱梁重力條件相比,1.1、1.2倍箱梁重力條件下,箱梁底板橫向應力依次提升11.3%、24.2%,充分表明梁體重量增大會在一定程度上增加底板拉應力,進而增大底板開裂風險。

(3)梁體縱向預應力越大,底板產生的橫向應力越大,與1.0倍縱向預應力相比,0.85、0.90、0.95倍預應力條件下底板橫向拉力下降幅度依次為25.9%、19.6%、9.3%,充分表明適當降低底板縱向預應力能在一定程度上降低底板拉應力,有效避免梁體底板裂縫。

(4)箱梁張拉齡期越大,其底板橫向應力越大;混凝土齡期較短時,其抗拉強度值較低,無法滿足設計標準要求,因此應在箱梁混凝土強度達到設計值的90%時實施預應力張拉,以有效降低底板應力,防止箱梁底板開裂。

參考文獻

[1]張宏武, 王曉峰. 預應力混凝土剛構-連續組合梁橋施工線形控制方法探究[J]. 建筑機械, 2023(11): 36-40.

[2]王振忠. 高墩大跨預應力混凝土連續梁合龍段施工技術[J]. 建筑機械, 2023(9): 50-53.

[3]張景輝. 轉體橋合龍段混凝土縱向開裂控制研究[J]. 公路, 2023(4): 207-212.

[4]張萬朋, 劉文, 張文學, 等. 連續梁橋合龍段混凝土縱向裂縫成因分析及改善措施[J]. 公路交通科技, 2022(12): 86-93.

[5]王俊強. 預應力混凝土連續箱梁掛籃施工工藝[J]. 交通世界, 2022(34): 143-145.