漢麻/陽離子改性棉混紡紗線工藝分析

方斌 李琪 金國華 陳全土 吳華平

摘 要:為解決漢麻纖維的木質素和膠質含量高、纖維粗硬、整齊度較低,纖維長度離散度較大等導致可紡性較差的問題,研究漢麻養生預處理工藝,并對棉纖維進行陽離子改性,對漢麻混紡紗技術路線和主要工藝進行分析。研究表明:優化養生預處理后的漢麻纖維性能指標滿足后道紡紗加工的需求,對棉纖維進行改性并通過優化混紡紡紗工藝,基于環錠紡設備可成功紡制出高品質漢麻/陽離子改性棉混紡紗,采用緊密賽絡紡紗工藝紗線單紗強度提高,條干均勻顯著改善。

關鍵詞:漢麻;棉;養生處理;陽離子改性;混紡紗線

中圖分類號:TS124.7 文獻標識碼:A 文章編號:2095-414X(2024)02-0076-05

0 ?引言

漢麻(Hemp)又稱中麻、大麻、線麻、云麻、火麻、寒麻,起源于中國,被譽為“國紡源頭,萬年衣祖”,是地球上最早用于織物開發的天然纖維原料,素有“天然纖維之王”的美譽。中國是漢麻纖維的主要生產國,產量居世界第二位。漢麻種植遍布中國,以北方居多,其中黑龍江省的產量占到全國的85%以上。近年來中國已成為工業麻生產和出口大國,占世界麻產量的l/3左右,其他主要產區是加拿大和印度等地[1]。

漢麻種植簡單、省時省工,生長中只需少量的水和肥料,不需要用農藥,丟棄后可自然分解,是一種具有突出“低碳品質”的高值生物質材料。漢麻也是一種高產高效經濟作物,其韌皮纖維產量可達100公斤/畝,比亞麻產量高30%,也比棉花高約50%[2]。從漢麻中獲取的纖韌皮維是一種高品質的天然纖維素纖維,其制成的紡織服裝產品具有拉伸強度高、保形性好、吸濕排汗性好、抗菌和抗靜電能力強、對染料的吸附性好、防紫外線輻射能力強、耐高溫性、吸波消音等獨特性能,相對于其他麻纖維其柔軟舒適性能也較好。漢麻產品豐富,市場前景廣闊。西方國家的大部分純紡和混紡的漢麻織物都來源于中國,在歐美市場,麻原料價格遠高于棉價格,因此,漢麻纖維及麻紡織企業的市場效益可觀。

雖然漢麻纖維產品產業前景廣闊,但目前漢麻紡織服裝產品品質檔次不高,其原因主要是漢麻纖維中含有較多的木質素和果膠且難以去除[3]、纖維粗硬而且質量變異系數大,整齊度較低,纖維長度較短,離散度較大,且含有雜質、硬條等疵點,故漢麻純紡可紡性較差,上染率較低,色牢度不高,難以達到紡制高支紗的可紡性要求[4-5]。傳統漢麻紡紗方法常采用濕法紡紗[6],而濕法紡紗粗紗需經過煮漂工序,嚴重限制了漢麻混紡紗產品的研制開發;目前開發的產品多是漢麻與其他纖維進行干法混紡制得。綜合多組分纖維的優點,開發性能優異的混紡紗線是當前紡紗新產品開發的趨勢[7-8]。根據漢麻纖維和棉纖維各自的可紡性能特點,曾有對不同混紡比漢麻與棉的混紡紗線的性能研究[9],也對麻混紡紗線進行了開發與生產實踐[10-11]。為提高漢麻纖維的使用附加值,開發更優質的漢麻混紡紗產品,在前述開發生產實踐的基礎上,本文首先對漢麻纖維原料進行養生預處理,使處理后纖維性能指標滿足后道紡紗加工的需求,再對棉纖維進行陽離子改性,從而有效解決漢麻纖維與改性棉混紡面料的活性染料染色問題。另外,基于環錠紡設備,通過優化紡紗工藝和混紡技術,有效提高精梳漢麻/陽離子棉混紡紗產品品質和制成率。

1 ?原料及紗線工藝流程

1.1 ?原料及紡制品種

漢麻纖維:長度28~35 mm,短絨率不大于20%;纖維分裂度2100 Nm;斷裂強度3.5 cN/tex;含雜率小于0.3%;

棉纖維:長度28.15 mm,馬克隆值4.28,回潮率6.12%,含雜率1.86%。

紡制品種:命名為H55/Cg30/C15SCF16S、H55/Cg30/C15SCF21S、C60/H30/Cg10CPTJ32S和C60/H30/Cg10CPTJ40S四大類,分別通過普通環錠紡、賽絡紡和緊密賽絡紡三種紡紗工藝紡制。

1.2 ?紡紗工藝流程

紡紗工藝:漢麻纖維養生預處理+棉纖維陽離子處理——纖維選配混合——開清棉——梳棉——精梳準備——精梳——并條I——并條II——粗紗——細紗——絡筒。

預混(A002C抓棉機→打包)→A002C抓棉機→A006C自動混棉機→A036C開棉機→A092AA棉箱給棉機→A076C成卷機→FA201B梳棉機→FA311并條機(二道)→HSR1000并條機→FA458A粗紗機→FA528細紗機→AC338絡筒機。

2 ?纖維原料前處理

2.1 ?漢麻纖維養生預處理

漢麻纖維粗硬而且質量變異系數大,整齊度較低,纖維長度較短,離散度較大,為提高漢麻纖維的混紡加工性能,有必要進行纖維的養生預處理。養生預處理工藝主要包括給濕和加油[12],給濕的目的主要是使需加工的漢麻纖維保持一定的回潮率,在梳理工序和精梳工序中減少靜電產生;加油可以改善漢麻纖維表面性能,在一定范圍內能減少漢麻纖維表面的摩擦系數,增加漢麻纖維的柔軟度和潤滑性。漢麻纖維的養生預處理一般采用水、油和乳化劑制成的混合液,在軟麻機的輸出端噴入漢麻精干麻中被麻纖維吸收,完成給濕加油的目的,這個過程也被稱為養生預處理工藝。油劑的選擇通常有礦物油和植物油兩種,兩種油劑有著各自的優點與缺點。礦物油的性質較為穩定,不易起化學反應,但乳化效果較差;植物油的乳化效果較好,但化學性質較為不穩定。乳化劑是指能夠提高乳化液穩定性的物質,通常為表面活性劑,為提高漢麻纖維乳化效果,乳化液應該具有滲透,抗靜電等效果。

漢麻纖維養生預處理工藝:甘油與大豆油的混合油劑含量2.2%;養生時間36h;抗靜電劑0.55%;滲透劑0.45%;水96.8%。實踐分析表明:油劑含量、油劑類型以及養生時間等對漢麻纖維斷裂強度、回潮率以及斷裂強度CV值產生影響。混合油劑相比單一油劑具有更好的纖維性能改善效果,所用油劑含量不宜過高,過高的油劑含量會導致漢麻纖維斷裂強度有所下降,另一方面油劑含量的提升也會導致額外的成本的產生,過短的養生時間可能會導致乳化液無法充分進入漢麻纖維束內部,所起到的養生效果不明顯,當養生時間達到36h后,漢麻纖維的各項性能指標提升已接近穩定值。

實踐結果表明:經過養生預處理的漢麻纖維抗靜電性能得到提升,回潮率提升到12.6%以上,紡紗靜電現象減少,有效減少繞皮輥、繞皮圈、繞羅拉的發生,使得后續工序順利程度增加,提高了漢麻纖維混紡成紗質量。

2.2 ?棉纖維陽離子處理

棉纖維在染浴中帶負電荷,而大多數染棉的活性染料呈陰離子型,由于靜電斥力,染料的上染會受到抑制,因此需要對棉纖維進行陽離子改性。為解決由于纖維在染液中帶負電荷影響活性染料上染的問題,可對纖維進行陽離子改性。陽離子改性劑通過化學反應或物理吸附固著在纖維素纖維上,可以減少或消除纖維上的負電荷效應,改性后的纖維與染料的親和力得到明顯提高[13]。目前應用較多的陽離子改性劑為反應型陽離子改性劑,它根據活性基團的多少可分為單活性基和雙活性基,例如單活性氯醇季銨鹽類改性劑先在堿性條件下活化,生成活潑的環氧基化合物,該環氧基化合物與纖維素纖維結構中的R—OH在堿性條件下反應,使棉纖維接上陽離子基團[14]。

棉纖維陽離子改性處理工藝:單活性氯醇季銨鹽類改性劑8 g/L,NaOH質量濃度9 g/L,浴比1∶38,以2℃/min速度升溫,85℃保溫45 min,后處理。

3 ?紡紗工藝

3.1 ?開清工序

漢麻纖維經過養生預處理與改性棉纖維進行纖維混合,再經過開清等紡紗工序,開清工序使大塊開松成小塊或小束,同時排除附夾在原料中的雜質,提高原料的混合效果和產品密度的均勻性,為梳理創造條件,為分離成單纖維作準備。

開清工序注意減少漢麻和棉纖維損傷,采用“柔性開松”,適當降低打手速度、適當增大隔距,采取多梳少打、早落防碎、加大塵棒間的隔距的工藝原則,使漢麻和棉纖維既能充分開松,除雜,又能減少對纖維的損傷。抓棉機做到勤抓少抓、少停車,為保證開松效果,刀片伸出肋條的距離在滿足抓取條件下以小為宜,為1.2 mm。在滿足產量的前提下,盡量減小下降動程,提高纖維塊的開松程度,為2 mm/次。抓棉機打手對每刀抓取纖維量產生影響,速度高開松作用效果好,但機械傳動和平衡要求高,纖維和刀片損傷程度增加,為減少纖維損傷抓棉機打手速度為730 r/min。清棉機采用綜合打手速度850 r/min,棉卷定量設計為370 g/m,長度30.6 m,棉卷羅拉速度11 r/min。開清工序車間溫度控制在26℃~30℃,相對濕度為65%~70%。

3.2 ?梳理工序

將開清工序中開松后的纖維集合體進一步松解,采用“柔性梳理”的理念在盡可能減少纖維損傷的前提下提高纖維的分離度,防止產生新的短絨,使纖維束比較徹底地分離成單根纖維狀態,繼續清除雜質和疵點,并使纖維之間得到進一步的混合均勻。根據漢麻纖維獨特的表面形態和性能[9],采取多梳多落、去除雜質和短絨、少傷纖維“柔性梳理”的工藝原則。為提高對纖維的梳理效果,采用加裝前4根和后2根固定蓋板,并加1個棉網清潔器,縮小錫林與蓋板間的隔距、適當降低刺輥速度,減小刺輥與錫林的速比等措施,使纖維能從刺輥向錫林良好地轉移。具體梳理工藝:錫林速度330 r/min,刺輥速度720 r/min,刺輥與給棉板隔距0.35 mm,錫林與蓋板隔距0.25、0.23、0.20、0.23 mm,偏輕掌握棉條定量。梳棉車間溫度控制在28℃~32℃,相對濕度設定為60%~65%。

3.3 ?精梳工序

精梳工序是在梳理機對纖維充分梳理的基礎上所進行的進一步精細梳理,繼續清除纖維中的各種雜質、去除不符合要求的短纖維,進一步梳理纖維、提高纖維平行伸直度,改善精梳纖維的混合均勻程度。精梳準備采用條卷-并卷工藝,使得小卷成形良好,層次清晰,橫向均勻度好,有利于梳理時鉗板的橫向握持均勻。由于漢麻纖維長度離散較大,長40 mm纖維占30%以上,精梳工序中具體采用大喂給、大牽伸隔距、低錫林轉速的工藝原則。為達到既梳理纖維又減少纖維損傷的目的,精梳錫林和頂梳針布規格需使用較稀的針齒密度。精梳工序具體工藝:錫林轉速320鉗次/min,給棉長度5.2 mm,頂梳隔距0.45 mm。精梳車間溫度控制在28℃~32℃,相對濕度為60%~65%。

3.4 ?并條工序

并條工序采用輕定量、慢速度的工藝原則,以減少棉結產生。為確保并合牽伸工序的順利進行,羅拉加壓壓力比紡棉時要適當提高15 %左右,適當增加羅拉的隔距,防止漢麻纖維中倍長纖維牽伸不開;并注意加強機臺清潔工作,保持通道光潔,減少堵條與飛花集聚[15]。采用二道并條倒牽伸工藝,以改善熟條的條干均勻度,具體工藝:頭并并合數8根,條子定量22.5,牽伸倍數為8.65,后區牽伸倍數為1.65,速度290 m/min,二并并合數8根,條子定量18.5,牽伸倍數為8.35,后區牽伸倍數為1.15,速度280 m/min。車間溫度控制在26℃~30℃,車間的相對濕度要適當提高,一般控制在70%左右。

3.5 ?粗紗工序

粗紗工藝中紡紗張力偏小掌握,減少張力波動,適當增加捻系數,穩定粗紗條的捻度,防止粗紗意外伸長,造成斷頭[16]。本文粗紗工序采用偏重定量、適當增加捻系數的工藝原則。粗紗定量根據熟條定量、細紗的牽伸能力、成紗的線密度及紡紗品種進行綜合考慮,適當偏重掌握。粗紗捻系數主要根據紡紗品種、纖維長度和粗紗定量等進行設計,考慮到漢麻纖維的特性,粗紗工藝中需加強對浮游纖維的控制,提高纖維間的抱合力,適當增加粗紗捻系數,防止粗紗在加捻過程和細紗退繞時產生意外牽伸。適當調整粗紗卷繞張力,避免意外牽伸增加、粗紗條干惡化、成形松爛、貯存和退繞時發生困難、粗紗機和細紗機的斷頭率增加。同時嚴格控制好大中小紗和前后排粗紗張力差異,避免粗紗長片段重量發生差異而直接影響細紗的重量不勻率與重量偏差,采用封閉錠翼減少紗疵產生。粗紗定量6.8 g/10m~7.6 g/10m,捻系數115~126,總牽伸倍數7.12~8.36,后區牽伸倍數1.15,錠翼速度1200 r/min。車間溫度控制在26℃~30℃,相對濕度65%~70%。

3.6 ?細紗工序

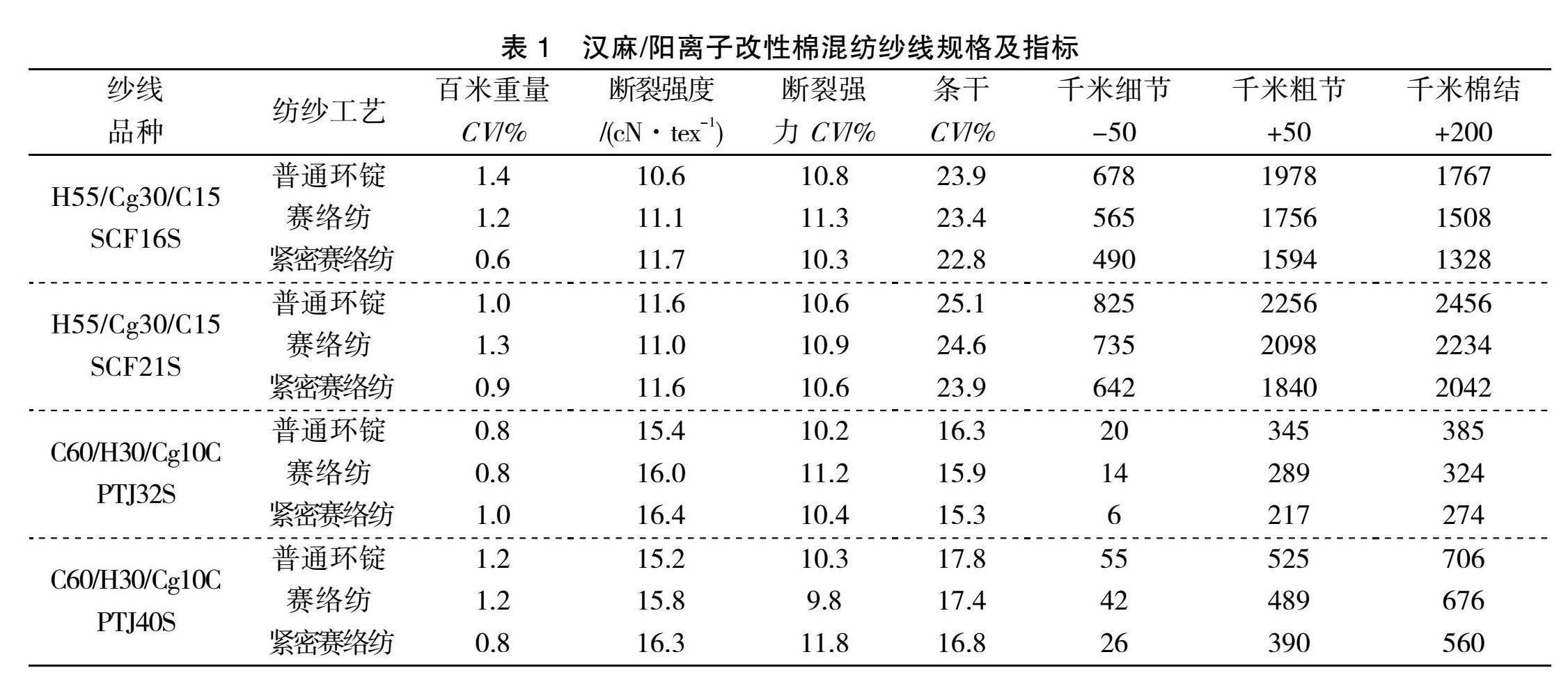

細紗工序是提高成紗強力,降低紗疵和毛羽的關鍵工序,因為漢麻纖維粗硬而且質量變異系數大,整齊度較低,纖維長度較短,離散度較大,傳統環錠細紗機的漢麻混紡紗線存在毛羽多、條干較差、棉結較多等問題,且生產過程中飛花較多,紡紗制成率較低。緊密紡又稱集聚紡,通過對傳統環錠紡進行改造,在其前羅拉的前面增加一個集束區,從而減少紡紗三角區,可以有效的減少有害毛羽、提高紗線強力、改善紗線條干均勻度等從而改善紗線的品質。賽絡紡是集紡紗、捻線于一身的新型紡紗技術,相比傳統環錠紡的紗線有許多優點,如毛羽少、條干更均勻、織物具有較高的抗起球性,手感柔軟、抗摩擦性好,織物有更好的透氣性。緊密賽絡紡紗工藝集聚賽絡紡是在環錠紡細紗設備上經過改造把賽絡紡和緊密紡結合在一起的新型紡紗形式,采用緊密賽絡紡工藝紗線的毛羽少,強力高,棉結少,條干好等優點。 細紗工序采用緊密賽絡紡紗工藝,條干CV值、粗節、細節指標好,單紗強力高,結構緊密,耐磨性好,毛羽更少,紗線光潔。具體所紡紗線品種及指標見表1。

從表1可以看出,采用緊密賽絡紡紗工藝后,反映在質量上單紗斷裂強度提高,條干均勻顯著改善。實踐數據充分證明采用緊密賽絡紡紗是提高漢麻和棉混紡紗成紗質量的一項有效技術改進措施。

3.7 ?絡筒工序

絡筒是紡紗最后一道紡紗工序,絡紗速度與毛羽增加呈線性正相關,因此絡筒中要控制好卷繞張力與毛羽增長率需調整好絡紗速度,漢麻/棉混紡紗絡筒速度比純棉紡紗時低,控制在1000 m/min左右,為提高絡筒機效率要適當放寬電清工藝要求,避免切除過多造成紗線斷頭增加,出現再接頭疵點。因為在絡筒加工時,漢麻/棉混紡紗中的短絨與麻塵較多,所以在生產中要加強清洗工作,減少紗疵和盡量避免新增毛羽。

4 ?結語

本文在環錠紡設備的基礎上,通過優化紡紗工藝和混紡技術,開發了精梳漢麻/陽離子棉混紡紗產品,經過生產實踐得到的主要結論如下:

1)對漢麻纖維纖維原料進行養生預處理,處理后纖維性能指標滿足后道紡紗加工的需求,與陽離子改性棉纖維進行混紡,能為解決漢麻纖維混紡面料活性染料染色問題提供幫助。

2)基于環錠紡設備,優化紡紗工藝和混紡技術,可成功紡制出高品質精梳漢麻/陽離子棉混紡紗產品。

3)采用緊密賽絡紡紗工藝漢麻和改性棉的混紡紗線單紗強度提高,條干均勻顯著改善;對于麻棉混紡,緊密賽絡紡工藝優于普通環錠紡和賽絡紡。

參考文獻:

[1]黃鍵. 中國工業大麻種植產量 2022中國工業大麻種植政策規范[EB/OL].(2022-11-25)[2023-04-25]. https://it.chinairn.com/news/20221125/173819296.html.

[2]張明峰. 深度報告:中國漢麻產業發展潛力巨大[EB/OL].(2020-03-01)[2023-04-25].https://www.bluehole.com.cn/news/details?id=39585.

熊翰文,馬德建,張尚勇. 開發高支漢麻棉混紡紗的技術探究[J].紡織科技進展,2019(3):17-19.

[3]王杰, 張華. 漢(大)麻與其它纖維素纖維染色性能研究[J]. 中國麻業科學, 2007(4): 192-195.

[4]黃翠蓉,于偉東.大麻纖維的可紡性能及其研究進展[J].武漢科技學院學報,2006,19(1):35-38.

[5]張祥文.關于大麻纖維性能及其可紡性的探究[J].廣西紡織科技,2010,39(2):20-22.

[6]張娟娟.大麻短纖維濕法紡紗的生產實踐[J].上海紡織科技,2008,36(11): 43-44.

[7]章水龍, 陳順明, 程四新, 等. 新型紗線的開發與研究——對浙江省紡紗企業開發新型紗線、拓展應用領域情況的研究分析[J].現代紡織技術, 2020, 28(4): 25-32.

[8]蔣建清, 章水龍, 楊新勇, 等. 納米銅離子抗菌紗線紡紗工藝探析[J]. 現代紡織技術, 2020, 28(1): 27-30.

[9]賈樹生, 楊連賀, 白會肖, 等. 不同混紡比漢麻/棉混紡紗線的性能研究[J]. 上海紡織科技, 2015, 43(12): 16-19.

[10]方斌, 章文龍, 章友鶴, 等. 大麻混紡紗線的開發與生產[J]. 紡織導報, 2016(10): 98-100.

[11]徐勝,呂治家,馬崇啟. 基于環錠紡設備紡漢麻混紡紗技術路線分析[J].天津紡織科技,2022(5):60-62.

[12]邵繼超. 漢麻針織面料的開發研究[D]. 北京服裝學院, 2010.

[13]劉云, 高秀麗, 許志忠, 等. 大麻/棉針織物的改性及染色[J]. 印染, 2018, 43(2): 11-13、31.

[14]袁紅萍,PETER J Hauser.棉纖維陽離子改性研究現狀及趨勢[J].棉紡織技術,2014,42(7):79-82.

[15]方斌, 鄒專勇, 劉松林, 等. 棉/海藻酸銅纖維混紡色紡紗的開發實踐[J]. 成都紡織高等專科學校學報, 2017, 34(3): 54-56、85.

[16]安曉龍, 王紀冬, 徐玉良, 等. 新型抗菌羊毛/羊絨混紡紗線生產工藝研究[J]. 現代紡織技術, 2021, 29(2): 34-38.

TechnicalAnalysis of Hemp/Cationic Modified Cotton Blended Yarn

FANG?Bin1, LI?Qi2, JIN?Guohua3, CHEN Quantu1, WU?Huaping2

(1. Shaoxing Keqiao Mingshi Textile Technology Co, Ltd., Shaoxing Zhejiang 312000,?China;

2.Zhejiang Sci-Tech University Shaoxing Keqiao Research Institute Co. Ltd, Shaoxing Zhejiang 312000,?China;

3.Zhejiang Lujin Textile Technology Co. , Ltd,?Shaoxing Zhejiang 312081,?China)

Abstract:In order to solve the problems of poor spinnability of hemp fiber, such as high lignin and gum content, low fiber coarseness, low uniformity and high fiber length dispersion, the pretreatment process of health preserving of hemp fiber was analyzed and studied, the cationic modification of cotton fiber was carried out. The technical route and main technology of hemp blended yarn were analyzed. The research shows that the performance index of hemp fiber after optimized curing pretreatment can meet the demand of back spinning process, high quality hemp/cationic modified cotton blended yarn was successfully produced on the basis of ring spinning equipment, and the yarn strength and evenness were significantly improved by compact Siro spinning process.

Keywords:hemp; cotton; health care treatment; cationic modification; blended yarn

(責任編輯:周莉)