基于STM32單片機的智能防疫消殺車設計

段浩平 劉云江

關鍵詞:流行性疾病;消殺;智能車;STM32 單片機

中圖分類號:TP23 文獻標識碼:A

0 引言

近年來,全世界經歷過無數流行性疾病。新冠疫情后,全球公共衛生面臨嚴峻挑戰,新的流行性疾病不斷涌現。這些疾病的暴發和傳播給人們的健康和生活帶來了極大的威脅。

面對流行性疾病的挑戰,需要采取有效的措施來預防和控制其傳播。這些措施包括加強疫苗接種、提高公眾的衛生意識、加強國際合作等。而做好消殺工作則能夠從源頭抑制流行性病毒的傳播。

做好防控消殺工作,需要耗費大量的人力和物力。其中智能防疫消殺車(簡稱“消殺車”)在衛生防控工作中的應用和推廣,不僅能夠大幅提高防疫作業的消殺效率,還能夠保證防疫作業的安全性。通過智能防疫消殺車的自動作業,工作人員不與實際病毒接觸,能從根源上消除工作人員感染病毒的風險,并且避免病毒的擴散。在大幅度減少日常防疫消殺成本的同時,還能節省人力資源,降低流行性疾病及呼吸道疾病的發病率。但目前我國智能防疫消殺車僅覆蓋在大城市且數量較少,整體覆蓋率低。

醫院人流量大,又是疾病的多發地。其智能防疫消殺系統主要布置在室內,走廊過道的消殺主要依靠人力。基于此,本文基于STM32 單片機設計了一款智能防疫消殺車,主要應用于醫院走廊過道的消殺工作。

智能防疫消殺車以車為載體,在車內配備消毒系統,主要包括霧化消殺車、紫外線消殺車等類型,其中霧化消殺車的應用較為普遍。霧化消殺車利用內部裝置的液壓泵將消毒液霧化噴出,產生消毒作用,實現了在室外環境下消殺作業的廣域覆蓋和擴散,可以對空氣中的有害病毒、微生物等進行大面積、無死角的消殺。并且消殺車能夠沿著規劃的行駛路線對沿線環境進行精確的自動消殺。

1 設計思路

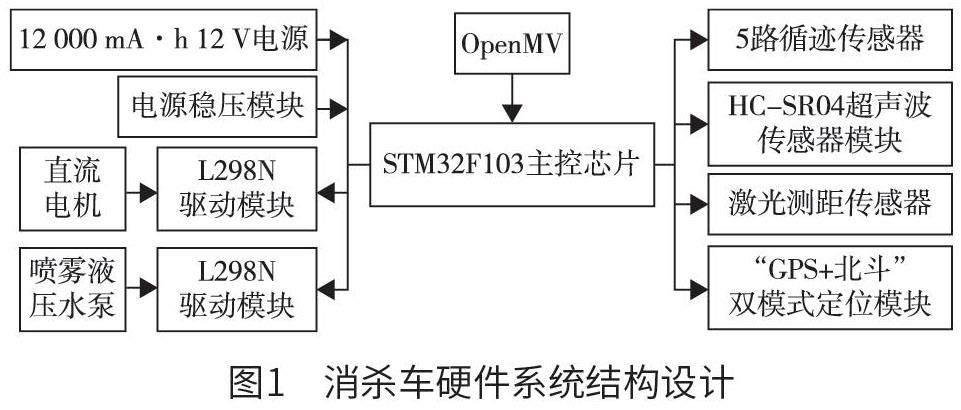

智能防疫消殺車主要由運載車體和噴霧裝置兩個部分組成。在車身結構設計方面采用4 輪驅動式輪式機械,配備了4 個功率為15 W 的直流驅動電機為其提供動力。每個輪子都被獨立的執行機構所控制,各自都可以獨立驅動。通過4 個輪子間的差速旋轉可以實現消殺車的轉向,以適應復雜多變的作業環境。構建一種水平方向為單軸直流電機和垂直方向為1 rad/s 雙軸直流電機的自由度云臺,將其作為載體,裝配噴霧水泵作為噴霧裝置,開展多角度的消殺工作。消殺車硬件系統結構設計如圖1 所示,利用一塊容量為12 000 mA·h、電壓為12 V 的高容量電池作為供電電源,能夠滿足裝置進行長時間作業的需求。該智能防疫消殺車使用STM32F103作為主控芯片。利用藍牙模塊進行通信,電源模塊分別給L298N 驅動模塊和STM32F103 主控芯片提供所需電力。裝置利用L298N 驅動模塊控制直流電機和噴霧液壓水泵進行防疫藥物噴灑作業。為了改善設備的實際應用效果和操作便捷性,還可以在設備中集成OpenMV 圖像傳輸模塊以及超聲波避障模塊、紅外循跡模塊等輔助消殺作業執行[1]。

為了滿足現在市場環境對智能防疫消殺車的需要,消殺車需要具備較強的環境適應性,能應對各種復雜的工作環境,還要精確靈敏,能對傳輸回來的信息迅速處理并做出反饋等。本文基于STM32單片機設計出一款智能防疫消殺車,該消殺車采用STM32 單片機的OpenMV 模塊對周圍環境進行視覺識別與處理,實現對所收集信息的識別、讀取、傳輸與處理[2]。將OpenMV4 Cam H7 Plus 智能攝像頭和多個超聲波測距模塊相結合對前方10 cm 及以上的凸起與凹陷地方或障礙物進行識別,輔助消殺車實現停車及避障。智能防疫消殺車以STM32F103C8T6 芯片為控制核心,利用OpenMV視覺模塊來傳輸信息,二者共同控制4 個大功率電機以提升控制精度。消殺車還通過繼電器控制自由度云臺與液壓水泵;通過電磁閥控制噴霧裝置。

本文所設計的智能防疫消殺車具有成本低、功能完備、便于調節、精度較高、功耗較低等特點。通過OpenMV 對周圍環境進行拍攝,并對所拍攝的圖像進行灰度處理和偏角計算后,消殺車可以進行視覺循跡,并控制自由度云臺搭載噴霧水泵進行大規模噴灑。該消殺車可對相距1 m 的15 cm×15 cm的圖形進行識別判斷,并可進行準確循跡,完全滿足在視覺循跡的條件下進行防疫消殺工作的要求。

2 主要模塊

2.1 循跡功能模塊

循跡功能模塊電路采用5 路循跡傳感器,由紅外對管和電壓比較器兩個部分組成。光電循跡的原理是由紅外發射管發射光線,白色反射光線能力強,被傳感器接收后輸出低電平,黑色反射光線能力弱,輸出高電平。通過檢測高低電平的變化,判斷黑白光線并進行循跡。該模塊具備快速響應和低功耗的特點。

此模塊通過與其他傳感器、執行器等組合使用,實現更加復雜的智能控制系統。探頭部分由紅外發射管和接收管等組成,使用電壓比較器,并在其中加入遲滯回路(遲滯回路能有效防止臨界輸出抖動),這些原件組合作為核心器件構成中控電路。循跡功能模塊在智能控制領域發揮著重要作用,極大滿足了自動化機器或設備實現自主導航、路徑規劃等功能的要求。

2.2 GPS 模塊及傳感器模塊

全球定位系統(global positioning system,GPS)模塊是一個由基帶芯片、射頻芯片、核心CPU 和相關外圍電路所組成的集成電路。GPS 模塊功耗低、靈敏度高。其可以應用于導航器、手機、筆記本電腦等領域,因此被廣泛使用。為了讓智能防疫消殺車能正常行駛,本系統使用了GPS 模塊。

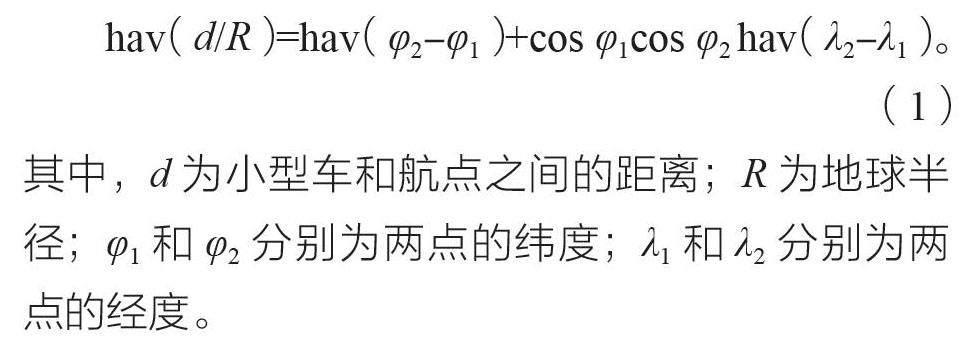

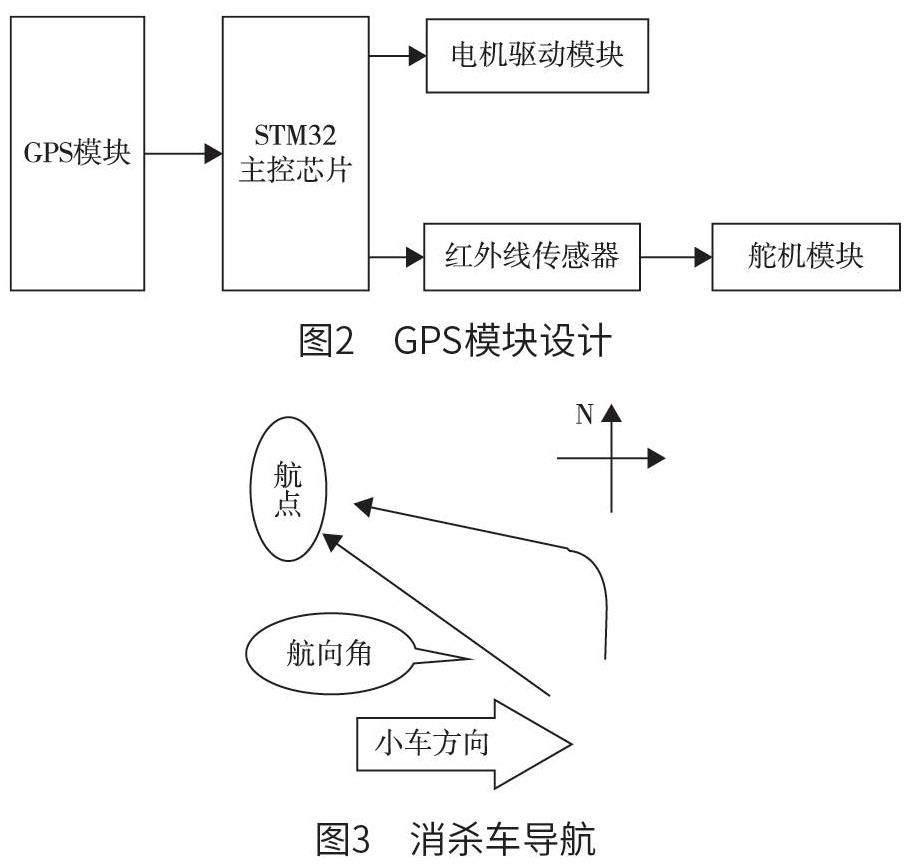

GPS 模塊設計如圖2 所示,這個模塊是基于STM32 單片機開發的。通過串口接收來自GPS 的數據,并將其傳輸給STM32 單片機。STM32 單片機會根據這些數據計算出正確的導航角度,并將其與消殺車當前所在區域進行對比,從而計算出導航角度的偏差。根據這個偏差,消殺車可以調整自身的行駛方向,自動規劃路線并行駛。通過事先設定的多個導航點,消殺車可以到達預定目的地。如圖3 所示,消殺車導航的基本原理是通過比較消殺車所在坐標與設定航點所在坐標來計算當前位置和航點的距離以及航向角的大小。半正矢(haversine)計算公式如下:

利用紅外線傳感器可以將消殺車內部模擬數字信號轉換為開關量信號。同時紅外線傳感器具有高靈敏性和高可靠性,因此可以實現消殺車緊急躲避障礙物的功能。

2.3 避障功能模塊

基于超聲波測距的方法,消殺車利用發射探頭、接收探頭和蜂鳴器來實現避障功能。該部分功能保證消殺車在執行如循跡等自動控制任務時,前方道路暢通,周遭環境安全。

當消殺車按照預定的路徑行駛,到達特定位置時,通過通用輸入/ 輸出口(general-purpose input/output,GPIO)接收超聲波信號(由STM32 微控制器控制超聲波發射電路發出信號),同時通過計算時間差來確定超聲波傳感器與前方障礙物的距離。超聲波發送和接收電路如圖4 所示。

2.4 電機驅動模塊

電機驅動模塊包含了獨立的微控制器STM32F103C8T6 和電機驅動模塊L298N,其用于驅動4 組直流電機,且每組電機都配備了獨立的測速碼盤。基于模塊化的電機驅動單元,核心控制芯片可以通過更加簡短、迅速的程序指令來控制系統,也可通過直流減速電機來實現更精確的控制[3]。

3 控制算法

本文的研究對象是可以根據周邊環境的不同需求來校正噴灑量的變量噴灑系統。其采用閉環控制方式,通過校正輸入量,借助于控制對象機構輸出的反饋量來實現噴灑量的準確控制。

比例積分微分(proportion integration differentiation,PID)控制是閉環控制方式中的經典策略,簡單實用。以PID 控制算法作為變量噴灑系統控制算法,可實現系統快速、準確的響應與反饋。

PID 的3 個字母分別代表3 種不同的校正器。通過系統地組合這3 種不同的校正器,能夠有效地校正受控對象的誤差,使控制系統能夠迅速達到穩定狀態。圖5 為PID 控制理論流程。

控制系統的反饋偏差量計算如下:

e(t)=c(t)-r(t)。 ( 2)

其中,e(t)為控制系統的反饋偏差量;c(t)為控制系統的實際輸出值;r(t)為控制系統的輸入量。

PID 控制器將e(t)作為輸入量,經過PID 控制算法調整后得到修正量u(t),這個修正量也是控制系統執行機構的實際輸入量。整個控制過程包括了控制系統的各個組成部分,形成了一個完整的閉環。典型PID 控制方程如下:

4 功能實現

STM32 單片機總體結構包括控制板、圖像視頻傳輸模塊、傳感器、電機驅動以及電源電壓檢測模塊。其主要功能是處理數據信息、讀取信號并準確計算控制量數據,同時將脈沖寬度調制(pulsewidth modulation,PWM)信號傳輸到電機驅動系統,以此控制噴霧裝置和云臺設備的工作[5]。

在給消殺車系統通電后,主程序先進行初始化操作,檢測完畢后進入等待運行狀態,在檢測到啟動按鍵按下后進入主循環。主程序會調用各傳感器模塊函數來執行相關動作。系統整體運行流程如圖6 所示。

消殺車可以將傳感器檢測到的液壓水泵水壓數據、車輛前后距離障礙數據、車體傾斜角度數據以及車體溫度數據等信息數據傳輸到STM32 單片機系統中。同時,STM32 單片機中的電壓模塊能夠實時檢測電池電量,不同數據通過串口傳輸到控制板,然后控制板做出控制,再將控制信號發送給STM32 單片機,并在顯示屏上顯示各類數據。此外,為了防止機械系統在操作云臺或噴霧裝置時受損,車輛具備適當的緊急剎車性能。為實現這一目標,消殺車系統設置了云臺機械限位和噴霧裝置的左右限位。同時,嚴格設定自動擺動功能,確保噴霧裝置在開啟過程中的擺動幅度始終在可控范圍內。

5 結語

通過對基于STM32 單片機的智能防疫消殺車進行硬件和軟件方面的詳細設計和測試,證實了該消殺車具備多項智能化的功能,包括自動沿軌跡行駛、主動規劃最優路線、識別和避開障礙物、噴灑消毒液等。目前還需要進一步完善和優化整體架構設計模式和體系,以確保軟件系統、硬件設備和整車車體機械結構設計的科學性和合理性。此外,還需要進行更多試驗、測試,并分析測試結果,以確保該設計能夠滿足市場需求。