采煤機滾筒工作性能優化研究

王宏偉 郭軍軍 梁威 耿毅德 陶磊 李進

文章編號:1671?251X(2024)04?0133?11 ?DOI:10.13272/j.issn.1671-251x.2023100095

摘要:在實際生產中,截割破碎過程是多作用耦合的結果,離散元法(DEM)與多體動力學(MBD)雙向耦合技術可實現煤機設備與煤壁的信息交互,符合實際生產情況,具有較大的優越性。為提高采煤機滾筒的工作性能,基于?DEM?MBD 雙向耦合機理,結合力學性能試驗和模擬試驗得到實際工況參數,采用仿真軟件?EDEM 和?RecurDyn 建立了采煤機滾筒截割煤壁的雙向耦合模型,對仿真過程中滾筒所受的轉矩和截割力進行分析,證明耦合效果和截割效果較好。設計了單因素試驗和正交試驗,分析了滾筒運行參數對工作性能的影響規律,并利用 SPSS 軟件得到滾筒轉速、截割深度、牽引速度對截割比能耗、裝煤率、載荷波動系數的影響程度,通過現場試驗驗證了模型的可行性。構建了以滾筒轉速、截割深度、牽引速度為決策變量,以截割比能耗、裝煤率和載荷波動系數為目標的多目標優化模型,利用改進多目標灰狼(MOGWO)算法和優劣解距離法(TOPSIS)對模型進行求解,得出當滾筒轉速為31.12 r/min、截割深度為639.4 mm、牽引速度為5.58 m/min 時,采煤機滾筒的工作性能最優,此時截割比能耗為0.4677 kW·h/m3,裝煤率為43.01%,載荷波動系數為0.3278。

關鍵詞:采煤機滾筒;雙向耦合機理;離散元法;多體動力學;多目標優化;改進多目標灰狼優化算法;優劣解距離法

中圖分類號:TD421.6 ?文獻標志碼:A

Research on optimization of working performance of shearer drum

WANG Hongwei1,2,3, GUO Junjun1,3, LIANG Wei1, GENG Yide1,2, TAO Lei1, LI Jin1,3

(1. Center of Shanxi Engineering Research for Coal Mine Intelligent Equipment,Taiyuan University of Technology,Taiyuan 030024, China;2. Post-doctoral Workstation, Shanxi Coking Coal Group Co., Ltd., Taiyuan 030024, China;3. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract: In actual production, the cutting and crushing process is the result of multi action coupling. The bidirectional coupling technology of discrete element method (DEM) and multi bodydynamics (MBD) can achieve information exchange between coal mining equipment and coal wall. It is inline with actual production situations and has significant advantages. In order to improve the working performance of the shearer drum, based on the DEM-MBD bidirectional coupling mechanism, combined with mechanical performance experiments and simulation experiments to obtain actual operating parameters, a bidirectional coupling model of the shearer drum cutting coal wall is established using simulation software EDEM and RecurDyn. The torque and cutting force experienced by the drum during the simulation process are analyzed, and it is proved that the coupling effect and cutting effect are good. Single factor experiments and orthogonal experiments are designed to analyze the?influence of drum operating parameters on working performance. SPSS software is used to obtain the degree of influence of drum speed, cutting depth, and traction speed on cutting specific energy consumption, coal loading rate, and load fluctuation coefficient. The feasibility of the model is verified through on-site experiments. A multi- objective optimization model is constructed with drum speed, cutting depth, and traction speed as decision variables, and cutting specific energy consumption, coal loading rate, and load fluctuation coefficient as objectives. The improved multi-objective gray wolf optimization (MOGWO) algorithm and technique for order preference by similarity to ideal solution (TOPSIS) method are used to solve the model. It is found that when the drum speed is 31.12 r/min, the cutting depth is 639.4 mm, and the traction speed is 5.58 m/min, the working performance of the shearer drum is optimal. At this time, the cutting specific energy consumption is 0.4677 kW·h/m3, the coal loading rate is 43.01%, and the load fluctuation coefficient is 0.3278.

Key words: shearer drum; bidirectional coupling mechanism; discrete element method; multibody dynamics; multi objective optimization; improved multi-objective gray wolf optimization algorithm; technique for order preference by similarity to ideal solution method

0引言

滾筒作為采煤機的核心部件,承擔著落煤和裝煤等任務,滾筒工作性能的優劣直接決定了綜采工作面的開采效率[1]。因此,研究采煤機滾筒運行參數調整和截割、裝煤性能評價,對提升采煤效率具有重要意義[2]。

目前,采煤機滾筒性能優化多采用離散元法(Discrete Element Method,DEM)。Xing Zhizhong 等[3]利用 EDEM 離散元軟件分析了滾筒工作性能與運動參數的關系,得到最優參數匹配。趙麗娟等[4]采用離散元數值模擬方法分析了滾筒參數對截割工作性能的影響。張強等[5]基于 EDEM 離散元軟件建立了最佳截割參數組合,分析了各因素對截割性能的影響程度。李明昊等[6]基于離散元軟件分析了運動參數等對裝煤性能的影響,得出了滾筒最優參數。以上研究均采用單向耦合技術,不能滿足復雜系統的準確分析要求,而在實際生產中,截割破碎過程是多作用耦合的結果。DEM 與多體動力學(Multibody Dynamics,MBD)雙向耦合技術可實現煤機設備與煤壁的信息交互,更符合實際生產情況,具有較大的優越性[7-8],因此被應用于采煤機控制等方面[9-11],但在采煤機滾筒運行參數調整和工作性能優化方面的應用研究較少。

本文基于?DEM?MBD 雙向耦合機理,采用仿真軟件?EDEM 和?RecurDyn 建立采煤機滾筒截割煤壁的雙向耦合模型,設計單因素試驗和正交試驗,對滾筒運行參數和工作性能的相關性進行分析。構建多目標優化模型,采用改進多目標灰狼優化(Multi- Objective Grey Wolf Optimization,MOGWO)算法和優劣解距離法(Technique for Order Preference bySimilarity to Ideal Solution,TOPSIS)優化滾筒運行參數,實現采煤機滾筒工作性能提升。

1雙向耦合模型構建

1.1 EDEM 煤壁模型構建

1.1.1離散元顆粒粘結機理

根據?Hertz?Mindlin 接觸模型理論[12],離散元顆粒接觸時,顆粒之間存在一定作用力,如圖1所示。其中:Kn 為法向接觸剛度,N/m3;Ks 為切向接觸剛度,N/m3;Cn 為法向阻尼,N·s/m;Cs 為切向阻尼, N·s/m;R1為顆粒1接觸半徑,m;R2為顆粒2接觸半徑,m;r1為顆粒1半徑,m;r2為顆粒2半徑,m;δ為顆粒單元間重疊量,m。

顆粒接觸模型可視為彈簧和阻尼共同作用,因此有

式中:E0為等效彈性模量,MPa;r0為顆粒等效半徑, m;G0為等效剪切模量 MPa;e 為顆粒等效恢復系數; m0為顆粒等效質量,kg。

Hertz?Mindlin with Bonding(HMB)接觸模型適應煤層結構,根據該模型,離散元顆粒相互間的力和力矩在每個時間步的調整公式為

式中:Fn 為法向接觸力,N;Ft 為切向接觸力,N;vn 為法向相對速度,m/s;vt 為切向相對速度,m/s;Sn 為法向剛度,N/m3;St 為切向剛度,N/m3;R 為粘結半徑, m;η為時間步長,s;Mn 為法向轉矩,N·m;Mt 為切向轉矩,N·m;ωn 為法向角速度,rad/s;ωt 為切向角速度,rad/s;

當法向和切向剪切應力超過某個預定義的值時,粘結破裂公式為

式中:σmax 為最大法向應力,Pa;τmax 為最大切向應力,Pa。

1.1.2參數設定

以山西潞安礦業(集團)有限責任公司高河煤礦某工作面為研究背景,3號煤層有1層泥巖夾矸,平均厚度為0.2 m 。取3號煤層樣品并切割為?50 mm×100 mm(作為單軸壓縮試驗樣品)、?50 mm×50 mm (作為剪切試驗樣品)、?50 mm×25 mm(作為巴西劈裂試驗樣品)的圓柱體。將樣品放置在萬能試驗機上進行單軸壓縮試驗和巴西劈裂試驗,活塞以一定速度加載直至樣品被破壞,得到樣品的破壞載荷,通過理論計算得到抗壓強度和抗拉強度。靜態電阻應變儀用于測定煤巖樣的徑向應變,通過試驗機加載載荷,直至樣品被破壞,通過理論計算得到彈性模量和泊松比;利用剪切儀,通過變換變角板夾具的角度,得到不同角度下的破壞載荷,進而得到煤巖的內摩擦角。煤巖物理力學性能試驗過程如圖2所示。

通過數據采集模塊完成數據采集,結合工作面3號煤層測定報告,根據理論公式得到煤巖物理力學參數,見表1。

為準確模擬采煤機滾筒和煤壁的相互作用,采用巴西劈裂、單軸壓縮模擬仿真,并與真實試驗進行對比,完成離散元顆粒粘結鍵參數標定[13-14],采用半徑為0.012 m 的離散元顆粒[15]建立多球體自動填充模型和粘結顆粒模型。仿真與試驗對比如圖3所示。可看出仿真的破壞機制與試驗結果基本一致。巴西劈裂仿真的平均破壞載荷為2.8 kN,巴西劈裂試驗的平均破壞載荷為2.65 kN,誤差為5.36%;單軸壓縮仿真的平均破壞載荷為18.94 kN,單軸壓縮試驗的平均破壞載荷為19.96 kN,誤差為5.39%,說明標定后的顆粒粘結參數是合理的。

根據設定參數,在 EDEM 中生成1.4 m×1.0 m×0.6 m 的上下煤層和1.4 m×1.0 m×0.2 m 的夾矸,并建立頂底板,煤顆粒和夾矸顆粒從0.5 s 開始粘結生成煤壁模型,其中粘結鍵個數為542029。煤壁模擬方法如圖4所示。

1.2 RecurDyn 建模求解機理

MBD 分析包括建模和求解2個階段。以 MG210/485型采煤機為研究對象,在 SoildWorks 軟件中完成采煤機截割部三維建模,導入 RecurDyn 后,添加部件的材料參數和運動關系,滾筒材料為 Q235,截齒材料為42CrMo 鋼,完成 SoildWorks 建模。 MBD 建模和求解流程如圖5所示。

1.3雙向耦合模型構建

在 RecurDyn 中設定截割部件的裝配和運動關系,將滾筒和刮板輸送機導入 EDEM,在 EDEM 中構建模擬煤壁,通過耦合接口實現信息交互。 RecurDyn 將截割部件的位置和速度信息傳遞給 EDEM,使截割部件能夠在 EDEM 中進行運動模擬, EDEM 將煤壁作用信息傳遞至 RecurDyn,持續這種交替模式直至結束。雙向耦合原理如圖6所示。

2截割仿真分析

2.1雙向耦合仿真分析

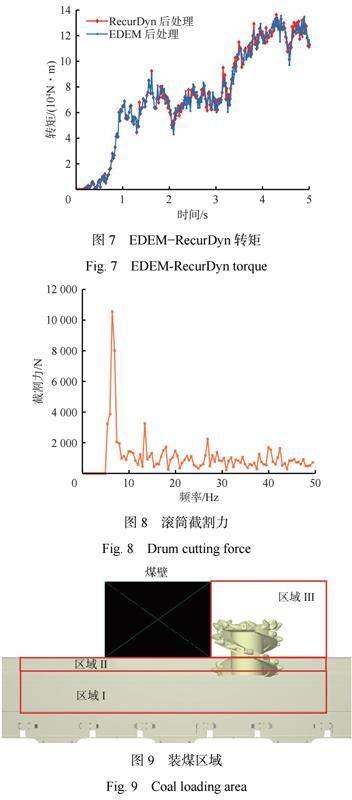

為驗證?EDEM?RecurDyn 雙向耦合效果,分別從?EDEM 與?RecurDyn 中導出滾筒切入煤層時的截割轉矩,如圖7所示。計算得到歐氏距離為2101,誤差率小于2%,證明雙向耦合效果較好。

為驗證?EDEM?RecurDyn 雙向耦合的截割效果,對整個仿真過程的截割力進行快速傅里葉變換,結果如圖8所示。可知在截割過程中,低頻成分相對穩定,為煤塊生成階段產生,高頻成分為煤屑生成階段產生[16],證明其截割效果良好。

2.2工作性能指標

結合煤礦需求,以截割比能耗、裝煤率、載荷波動系數為工作性能指標[17]。

截割比能耗是螺旋滾筒截齒截割單位煤巖時消耗的能量,是采煤機的關鍵指標之一。

式中:HW 為截割比能耗,kW·h/m3;t 為截割時間,s; n 為滾筒轉速,r/min;TM 為滾筒轉矩均值,N·m;Vm 為截落煤巖的體積,m3。

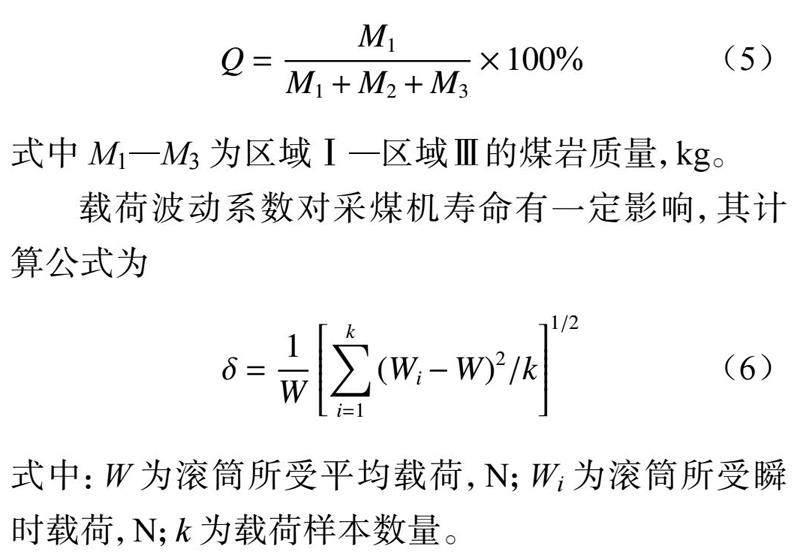

裝煤率涉及企業的效益,裝煤區域如圖9所示。區域Ⅰ統計可由刮板輸送機運輸的煤巖顆粒質量,區域Ⅱ , Ⅲ統計未被刮板輸送機運輸的煤巖顆粒質量。裝煤率計算公式為

式中?M1?M3為區域Ⅰ?區域Ⅲ的煤巖質量,kg。

載荷波動系數對采煤機壽命有一定影響,其計算公式為

式中:W 為滾筒所受平均載荷,N;Wi 為滾筒所受瞬時載荷,N;k 為載荷樣本數量。

2.3單因素試驗及影響關系分析

設計單因素試驗[18],方案分為3組,每組5個參數方案,共15個方案。結合式(4)—式(6)可計算出截割比能耗、裝煤率和載荷波動系數。不同滾筒運行參數下的仿真結果見表2,其中 n 為滾筒轉速, d 為截割深度,v 為牽引速度。根據表2得到不同滾筒運行參數與工作性能的關系,如圖10所示。

由圖10(a)可知:截割比能耗隨滾筒轉速增加而增加,這是由于滾筒轉速越大,其相對切削厚度越小,截割單位量煤巖消耗的能量越多;裝煤率隨滾筒轉速的增加而先增加后減小,這是由于轉速增加后,顆粒在葉片上積累的煤量增加,順著葉片傳至刮板輸送機,當速度達到一定程度后,葉片上煤量過大,形成堆積阻塞,無法順利傳至刮板輸送機;載荷波動系數隨滾筒轉速增加而增加,這是由于轉速增加,截割煤壁的速度增加,滾筒所受載荷變化更頻繁和劇烈,導致載荷波動系數變大。

由圖10(b)可知:截割深度對截割比能耗的影響程度很小,這是由于截割深度不會引起切削厚度變化,切削厚度不變時,截割比能耗的變化較小;裝煤率隨截割深度增加而減小,這是由于截割深度增大,截割煤顆粒變多,使得煤顆粒阻塞,無法及時運出,故裝煤率減小;載荷波動系數隨截割深度增加而減小,這是由于隨著截割深度增加,滾筒與煤壁接觸面積變大,載荷分布更均勻,從而載荷波動系數變小。

由圖10(c)可知:截割比能耗隨牽引速度增加而減小,這是由于在單位時間內,滾筒牽引速度越大,滾筒相對切削厚度越大,則截割單位量煤巖消耗的能量小,截割比能耗小;裝煤率隨牽引速度增加而先增加后減小,這是由于牽引速度較小時,切削的煤量較小,在螺旋葉片上積累的煤量小,煤顆粒易向葉片邊緣運動,從而無法傳至刮板輸送機,隨著牽引速度增加,葉片上積累的煤量增加,相互擠壓作用增強,大多顆粒順著葉片傳至刮板輸送機,當牽引速度達到一定值后,煤顆粒超過滾筒葉片容量,造成堵塞,進而影響裝煤率;載荷波動系數隨牽引速度增加而增大,這是由于增加牽引速度,使得滾筒在煤層中受到的載荷作用更大,從而增大載荷波動系數。

2.4正交試驗及影響程度分析

考慮滾筒運行參數對工作性能的交互影響,引入正交試驗法。為減少仿真量,采用三因素三水平,選用 L9(34)正交表,正交試驗組合與結果見表3。

將單因素試驗和正交試驗的數據導入 SPSS 軟件,相關系數選擇皮爾遜(N),顯著性檢驗選擇雙尾(T),得到相關性水平分析,見表4,其中 A 為皮爾遜相關性,B 為顯著性(雙尾),**表示顯著性小于0.01。顯著性越小,則越顯著。

分析表4可得,三因素對截割比能耗影響程度排序為牽引速度>滾筒轉速>截割深度,牽引速度顯著影響且呈負相關;三因素對滾筒裝煤率影響程度排序為牽引速度>截割深度>滾筒轉速,牽引速度顯著影響且呈正相關;三因素對滾筒載荷波動系數影響程度排序為滾筒轉速>截割深度>牽引速度,滾筒轉速顯著影響且呈正相關。

2.5可行性分析

在高河煤礦工作面進行現場試驗,如圖11所示。在其他條件一定時,改變采煤機牽引速度,通過 OPC 通信協議將采煤機數據傳輸至數據采集模塊。在采煤機截割過程中,通過設定不同牽引速度,得到牽引速度與截割電流的關系,如圖12所示。可看出隨著采煤機牽引速度增大,平均截割電流增大,滾筒所受轉矩增加,試驗結果與數值模擬結果一致。

為驗證仿真過程中煤巖顆粒的運動狀態符合實際情況,以單個顆粒在滾筒螺旋葉片上的運動為例進行分析。當顆粒從接觸滾筒到被滾筒拋出時,其線速度v*=2πrgn,rg 為顆粒與滾筒接觸點到滾筒軸線的垂直距離。由該公式可知,增大滾筒轉速,顆粒被拋出時的線速度變大。不同滾筒轉速下顆粒速度云圖及曲線如圖13所示,可看出隨著滾筒轉速增加,顆粒平均線速度增加,拋出距離變遠,仿真結果與理論分析結果一致。

滾筒轉速 n=40 r/min 時的截割力如圖14所示。可看出,滾筒剛開始截割時為初始壓入破碎階段,截割力處于非平穩波動狀態,滾筒截割力隨時間增加而增加,達到某一臨界條件后發生突然階躍現象,煤巖恰好出現斷裂現象時滾筒截割力最大,之后突然變小。當滾筒接觸新的煤面時,又開始新的循環。

滾筒在轉矩和牽引的作用下完成破巖,對煤巖產生擠壓、剪切等作用,隨著牽引力增大,滾筒破巖大致經歷裂紋發展、壓實體形成、崩切3個階段。滾筒侵入煤巖的作用效果如圖15所示,煤巖顆粒間的力鏈在一定程度上反映了破碎裂紋的位置。在截割過程中發現,煤層所受的法向載荷大于切向載荷,即破巖主要受法向載荷的影響。當滾筒和煤巖界面的接觸應力大于煤巖強度極限時,力鏈便會斷裂,煤巖表面發生碎裂,產生裂紋及切屑,這與密實核理論[19]一致。

3多目標優化設計

3.1多目標優化模型構建

為保證采煤機滾筒工作性能最優,設計了多目標優化模型,如圖16所示。通過單因素和正交試驗得到決策變量與優化目標的關系,利用最小二乘法擬合構建工作性能目標評價函數,利用改進MOGWO 和 TOPSIS 求解多目標優化模型,調整滾筒參數,以提升工作性能。

用滾筒轉速 n、截割深度 d 和牽引速度 v 構建決策變量:

根據采煤機本身特性,其約束條件為

用截割比能耗、裝煤率和載荷波動系數構建優化目標函數:

基于最小二乘法得出不同滾筒運行參數與工作性能的目標評價函數。

截割比能耗 HW 的目標評價函數為

裝煤率 Q 的目標評價函數為

載荷波動系數δ的目標評價函數為

3.2多目標優化模型求解

MOGWO 將多目標機制融合到灰狼算法中,在保留灰狼算法包圍和狩獵機制的同時,加入 archive 機制和領導者選擇機制[20]。MOGWO 所需參數少,優化性能較好,能為工程應用提供可靠性方案[21]。

在優化過程中,最優解被認為是α狼,次優解和第三優的解分別被命名為β狼和δ狼,每只灰狼不斷更新位置,模擬狩獵并找到搜索空間中的可能區域。

式中:X (t +1)為下一迭代時灰狼的位置向量;X1,X2,X3分別為當前迭代α狼、β狼和δ狼的位置向量。

由于 MOGWO 算法初始化種群為隨機生成,很難保證種群個體的多樣性和分布范圍。為提升初始化種群的質量,分別采用 SPM混沌映射法和佳點集法生成初始化種群。初始化種群分布如圖17所示。對比發現,相較隨機生成法和 SPM 混沌映射法,佳點集法生成的種群質量更優,故采用佳點集法初始化種群。

MOGWO 算法采用線性遞減策略迭代,收斂因子C =2-2i/I,I 為總迭代次數,i 為當前迭代次數,線性遞減策略不能體現實際優化搜索過程,且易過早收斂,陷入局部最優解。因此,本文提出一種基于余弦規律變化的收斂因子更新方式:C =1+ cos (πi/I)。改進前后收斂因子對比如圖18所示。迭代前期|C|>1,灰狼群體將擴大包圍圈,以尋找更好的獵物;迭代后期|C|<1,灰狼群體將收縮包圍圈,此時對應于局部精確搜索。改進后的收斂因子 C 平衡了算法的全局搜索和局部搜索能力。

MOGWO 進行位置更新時,優化過程由α狼、β狼和δ狼共同指導,導致其收斂速度變慢。因此,采用基于步長歐氏距離的比例權重更新灰狼位置[22],加大α狼的貢獻,進而加快收斂速度。

式中 W1,W2,W3分別為灰狼對α狼、β狼、δ狼的學習率。

3.3對比分析

為驗證改進?MOGWO 的性能,以式(10)?式(12)作為適應度函數,將改進?MOGWO 與原始?MOGWO 對比,同時選取常用的?NSGA?II、MOPSO 算法進行對比,以綜合評定改進?MOGWO 的性能。設定?NSGA?II 算法的種群規模為100,進化代數為1000,交叉概率為0.1,變異概率為0.2;MOGWO 算法和改進?MOGWO 算法狼群規模為100,最大迭代次數為1000,網格膨脹參數為0.1,輪盤賭系數為2;MOPSO 算法種群規模為100,慣性權重為0.5,個體學習系數為1,全局學習系數為2,最大迭代次數為1000。

多目標優化問題并不是只存在1個最優解,而是在可行域中存在1組非劣解集,稱為 Pareto解集。基于以上參數,不同算法生成的?Pareto解集分布如圖19所示。可見?NSGA?II 算法的?Pareto最優解連續性較好,但范圍較小,運算速度較慢;MOGWO算法和 MOPSO 算法運算速度快,但 Pareto最優解連續性較差;改進 MOGWO 算法運算速度快,Pareto 最優解連續性好,分布較為均勻,有較強的多樣性。

為找到 Pareto解集中的唯一較優解,引入 TOPSIS 。TOPSIS 是一種常用的綜合評價方法,能充分利用原始數據信息,精確反映各評價方案間的差距。采用 TOPSIS 對 Pareto解集進行綜合排序,選取裝煤率為正向指標,截割比能耗和載荷波動系數為負向指標,找出最優和最劣矩陣向量后,計算 Pareto 非支配解與正理想解距離或負理想解距離,得出綜合得分。經計算,當滾筒轉速為31.12 r/min、截割深度為639.4 mm、牽引速度為5.58 m/min 時,綜合得分為0.7091,此時截割比能耗為0.4677 kW·h/m3,裝煤率為43.01%,載荷波動系數為0.3278,采煤機滾筒工作性能最優。

4結論

1)采用仿真軟件 EDEM 和 RecurDyn 建立了采煤機滾筒截割煤壁的雙向耦合模型,設計了單因素試驗和正交試驗,對滾筒運行參數和工作性能的相關性進行了分析。仿真結果表明:隨滾筒轉速增加,截割比能耗增加,裝煤率先增加后減小,載荷波動系數增加;隨截割深度增加,截割比能耗變化不大,裝煤率減小,載荷波動系數減小;隨牽引速度增加,截割比能耗減小,裝煤率先增加后減小,載荷波動系數增加。通過數值模擬與試驗對比分析,證明了所建模型的可行性。

2)運用改進 MOGWO 算法和 TOPSIS 對多目標優化模型進行求解,得出當滾筒轉速為31.12 r/min、截割深度為639.4 mm、牽引速度為5.58 m/min 時,采煤機滾筒的工作性能最優,此時截割比能耗為0.4677 kW·h/m3,裝煤率為43.01%,載荷波動系數為0.3278。

參考文獻(References):

[1]王虹,王步康,張小峰,等.煤礦智能快掘關鍵技術與工程實踐[J].煤炭學報,2021,46(7):2068-2083.

WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al. Key technology and engineering practice of intelligent rapid heading in coal mine[J]. Journal of China Coal Society,2021,46(7):2068-2083.

[2]葛帥帥,秦大同,胡明輝.突變工況下滾筒式采煤機調速控制策略研究[J].煤炭學報,2015,40(11):2569-2578.

GE Shuaishuai,QIN Datong,HU Minghui. Research on drum shearer speed control strategies under impact conditions[J]. Journal of China Coal Society,2015,40(11):2569-2578.

[3] XING Zhizhong,GUO Wei. Analysis and research on working performance of shearer based on discrete element method[J]. IEEE Access,2019,7:121321-121331.

[4]趙麗娟,王雅東,王斌.含夾矸煤層條件下采煤機螺旋滾筒工作性能分析與預測[J].中國機械工程,2021,32(8):976-986.

ZHAO Lijuan,WANG Yadong,WANG Bin. Analysis and prediction of working performance of shearer spiral drums under coal seam with gangue[J]. China Mechanical Engineering,2021,32(8):976-986.

[5]張強,張曉宇.不同工況下采煤機滾筒截割性能研究[J].應用力學學報,2021,38(6):2360-2368.

ZHANG Qiang,ZHANG Xiaoyu. Cutting performance of shearer drum under different working conditions[J]. Chinese Journal of Applied Mechanics,2021,38(6):2360-2368.

[6]李明昊,牛昊,范佳藝,等.采煤機螺旋滾筒裝煤性能優化[J].工礦自動化,2022,48(10):129-135.

LI Minghao,NIU Hao,FAN Jiayi,et al. Optimization of coal loading performance of shearer screw drum[J]. Journal of Mine Automation,2022,48(10):129-135.

[7]趙麗娟,王雅東,張美晨,等.復雜煤層條件下采煤機自適應截割控制策略[J].煤炭學報,2022,47(1):541-563.

ZHAO Lijuan,WANG Yadong,ZHANG Meichen,et al. Research on self-adaptive cutting control strategy of shearer in complex coal seam [J]. Journal of China Coal Society,2022,47(1):541-563.

[8]王雅東,趙麗娟,張美晨.采煤機自適應調高控制策略[J].煤炭學報,2022,47(9):3505-3522.

WANG Yadong,ZHAO Lijuan,ZHANG Meichen. Research on self-adaptive height adjustment control strategy of shearer[J]. Journal of China Coal Society,2022,47(9):3505-3522.

[9] MA Haozhou,WANG Xuewen,LI Bo,et al. Study on the mechanical effect and wear behaviour of middle trough of a scraper conveyor based on DEM-MBD[J].Proceedings of the Institution of Mechanical Engineers , Part J:Journal of Engineering Tribology,2022,236(7):1363-1374.

[10]梁旭,郭佳毫,常毛毛,等.矸石層形態對掘錨機截割特性影響仿真分析[J].工礦自動化,2023,49(3):93-99.

LIANG Xu,GUO Jiahao,CHANG Maomao,et al. Simulation analysis of the influence of gangue layer morphology on the cutting characteristics of the roadheader bolter[J]. Journal of Mine Automation,2023,49(3):93-99.

[11]張美晨,趙麗娟,李明昊,等.基于雙向耦合法的采煤機螺旋滾筒振動特性分析[J].煤炭科學技術,2024,52(3):200-216.

ZHANG Meichen,ZHAO Lijuan,LI Minghao,et al. Analysis and experimental study on the vibration characteristics of the spiral drum of a shearer based on two-way coupling method[J]. Coal Science and Technology,2024,52(3):200-216.

[12]王國強,郝萬軍,王繼新.離散單元法及其在 EDEM 上的實踐[M].西安:西北工業大學出版社,2010:3-13.

WANG Guoqiang, HAO Wanjun, WANG Jixin. Discrete unit method and its practice on EDEM[M]. Xi'an:Northwestern Polytechnical University Press,2010:3-13.

[13]金鑫.采煤機螺旋滾筒截割含夾矸煤巖雙向耦合作用機理及磨損特性研究[D].阜新:遼寧工程技術大學,2020.

JIN Xin. Study on the two-way coupling mechanism and wear characteristics of shearer drum cutting coal-rock with gangue[D]. Fuxin:Liaoning Technical University,2020.

[14] CHEN Zeren,CHEN Guoqiang,XUE Duomei. An approach to calibration of BPM bonding parameters for iron ore [J]. Powder Technology: An International Journal on the Science and Technology of Wet and Dry Particulate Systems,2021,381:245-254.

[15]趙麗娟,聞首杰,劉旭南.仿真顆粒半徑對模擬滾筒截割復雜煤層的影響研究[J].機械科學與技術,2020,39(1):52-57.

ZHAO Lijuan, WEN Shoujie, LIU Xunan. The influence of simulated particle radius on complex coalseam of drum cutting[J]. Mechanical Science and Technology for Aerospace Engineering,2020,39(1):52-57.

[16] ROJEK J,O?ATE E,LABRA C. Discrete element simulation of rock cutting[J]. International Journal of Rock Mechanics and Mining Sciences,2011,48(6):996-1010.

[17]秦大同,王鎮,胡明輝,等.基于多目標優化的采煤機滾筒最優運動參數的動態匹配[J].煤炭學報,2015,40(增刊2):532-539.

QIN Datong, WANG Zhen, HU Minghui, et al. Dynamic matching of optimal drum movement parameters of shearer based ?on multi-objective optimization[J]. Journal of China Coal Society,2015,40(S2):532-539.

[18]毛君,劉歆妍,陳洪月,等.基于 EDEM 的采煤機滾筒工作性能的仿真研究[J].煤炭學報,2017,42(4):1069-1077.

MAO Jun, LIU Xinyan, CHEN Hongyue, et al. Simulation of shearer drum cutting performance based on EDEM[J]. Journal of China Coal Society,2017,42(4):1069-1077.

[19]徐向宇.綜掘機截齒截割破煤機理及產塵規律研究[D].焦作:河南理工大學,2021.

XU Xiangyu. Study on coal breaking mechanism and dust generation law of roadheader pick[D]. Jiaozuo: Henan Polytechnic University,2021.

[20] MIRJALILI S,SAREMI S,MIRJALILI S M,et al. Multi-objective grey wolf optimizer:a novel algorithm for multi-criterion optimization[J]. Expert Systems with Applications,2016,47(1):106-119.

[21] FARIS H,ALJARAH I,AL-BETAR M A,et al. Grey wolf optimizer: a review of recent variants and applications[J]. Neural Computing and Applications,2018,30(2):413-435.

[22]王秋萍,王夢娜,王曉峰.改進收斂因子和比例權重的灰狼優化算法[J].計算機工程與應用,2019,55(21):60-65,98.

WANG Qiuping,WANG Mengna,WANG Xiaofeng. Improved grey wolf optimizer with convergence factor and proportional weight[J]. Computer Engineering and Applications,2019,55(21):60-65,98.