裝配式建筑混凝土預制構件現場吊裝施工技術

(陜西建工新型建材有限公司,陜西 西安 710000)

摘要:當前建筑混凝土預制構件現場吊裝支撐結構多設定為獨立形式,影響日常吊裝施工進度,導致位移值增加。為此提出對裝配式建筑混凝土預制構件現場吊裝施工技術的設計與驗證分析。根據當前施工需求及標準變化,進行吊裝準備,設置吊點,采用多層級的方式,提升日常吊裝施工進度,實現多層級鋼管排架支撐結構安裝,對預制構件吊裝位置校正,測算出平衡控制精度。以此為基礎,進行預制構件鋼筋綁扎搭接與起吊處理,最終采用預制構件吊裝下落加固及后期維護的方式來實現吊裝施工。測試結果表明:經過測定,得知當前的位移值控制在0.5 m以下,說明本文設計的吊裝施工技術更加高效,具有實際的應用價值。

關鍵詞:裝配式建筑;混凝土結構;預制構件;現場吊裝;吊裝施工;位置校正

中圖分類號: TU758" " " " "文獻標識碼:A" " " " " " 文章編號:

The On-Site Lifting and Construction Techniques for Prefabricated Concrete Components in Prefabricated Buildings

CHAI Hua

(Shaanxi Construction New Building Materials Co.,Ltd.,Xi'an Shaanxi 710000,China)

Abstract: At present, the on-site lifting support structures of precast concrete components are mostly set as independent forms, which affects the daily lifting construction progress and leads to the increase of displacement value. Therefore, the design and verification analysis of the field lifting construction technology of prefabricated concrete components are proposed. According to the current construction requirements and standard changes, lifting preparation, lifting points are set up, and multi-level methods are adopted to improve the daily lifting construction progress, realize the installation of multi-level steel pipe rack support structure, correct the lifting position of prefabricated components, and calculate the balance control precision. On this basis, the prefabricated members are tied and lifted, and finally the hoisting, falling, reinforcement and later maintenance of the prefabricated components are adopted to realize the lifting construction. The test results show that: after measurement, the current displacement value is controlled below 0.5 m, which shows that the lifting construction technology designed in this paper is more efficient and has practical application value.

Keywords: prefabricated building; concrete structure; precast components; on-site hoisting; hoisting construction; position correction

0 引言

目前,裝配式建筑形式發展迅速,為滿足人們對于新型建筑模式的需求提供了更好的選擇,并初步取得良好效果[1]。在裝配式建筑工程中,混凝土預制構件的吊裝是一個重要的施工環節,直接影響著后續施工建筑質量[2]。由于混凝土預制構件的重量和占據空間均較大,在吊裝的過程中不僅需要設備的支持,還需要技術性支撐[3]。所以,傳統的構件吊裝方式多為單向,這一類吊裝形式雖然能夠實現預期設定的施工任務和目標,但是卻缺乏針對性與穩定性,在不同的施工建設背景環境下,難以更為精準地進行混凝土構件位置的鎖定和搭接,無法獲取最優的建設數據和信息[4]。不僅如此,單一的混凝土預制構件現場吊裝形式的綜合性應用效率較低,存在延長裝配式建筑施工工期、增加成本等問題,導致未達到預設的施工目標[5]。為此提出對裝配式建筑混凝土預制構件現場吊裝施工技術的設計與驗證分析。為確保測試結果的真實性,此次選定真實的工程作為測試的目標背景,采用更為專業的技術和形式進一步擴大實際的吊裝范圍,并從多個角度強化各施工環節效果,設計更加靈活、多變的施工結構,便于預制構件的現場拼裝,最大程度降低吊裝難度,增加建筑的穩定性和安全性,為后續相關施工流程的搭接奠定堅實基礎和可控條件[6]。

1 工程概況簡述

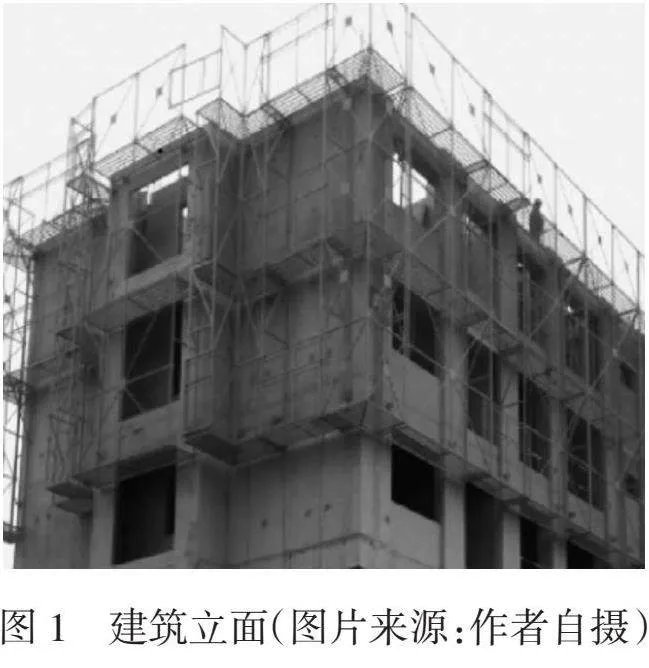

本文主要是對裝配式建筑混凝土預制構件現場吊裝施工技術的實際應用效果進行分析和驗證研究,考慮到最終測試結果的真實性與穩定性,采用對比的方式展開分析,選定陜西省西安市G裝配式建筑工程作為測試的主要目標對象。G工程是復合型超高裝配式建筑,總面積為72 052㎡。地上建筑32層,地下部分包括2層地下室和2層停車場,在指定位置上設置門衛、變電所等輔助建筑。該建筑為預制裝配式建筑,混凝土現澆至6層墻板,澆至第6層時,開始進行預制裝配及構件的吊裝處理[7]。先設定當前的裝配高度為18.5 m,高程值為10.35 m,預制疊合板共需要108塊,單板的最大覆蓋尺寸設定為4.32 m×1.05 m,最大重量為0.78 t。預制樓梯板準備12塊,尺寸控制在6.42 m×1.02 m,基礎的重量為4.05 t,預制混凝土剪力墻外墻板確保16~29塊為最佳,預制陽臺板為8塊,預設的最大尺寸為1.5 m×0.86 m,實際的最大重量為2.71 t[8]。建筑立面圖如圖1所示。

完成對基礎吊裝施工材料的設定后,需準備與之匹配的吊具,主要包括:QD50/10 t-22.8 m雙梁吊鉤橋式起重機、鋼絲繩、繩卡、滑輪、卸扣等,除此之外,還需準備一些針對性的吊裝工具。例如:吊裝PC墻板構件的6.5 m長雙腿鏈條(帶卸扣)、吊鉤;預制樓梯吊裝的25 mm螺栓套筒、加固繩索;PC疊合板構件的方形鋼吊具、抓眼鉤等。基于此,完成對G裝配式建筑工程初始施工建設情況的概述,結合設定的施工要求,進行具體實踐分析和比對驗證。

2 設計裝配式建筑混凝土預制構件吊裝技術

2.1 吊裝準備

裝配式建筑混凝土預制構件吊裝處理是一項十分復雜且繁瑣的環節,需要大量的人力、物力作為支撐和輔助,才能達到預期的吊裝施工效果。因此,結合當前選定的G裝配式建筑工程的施工情況,進行基礎性的吊裝準備。首先是技術性準備。在施工的內置結構中進行預埋件的定位,需注意,目前所選擇的預制構件生產順序、加工順序甚至運輸裝車的順序需要與后期吊裝的順序保持一致,避免出現預制構件丟失情況,形成不可控的經濟損失,影響施工進度。通過施工技術進行裂紋、翹曲等缺陷的核驗,取樣復試,確保尺寸正確,無遺漏、無錯誤[9]。

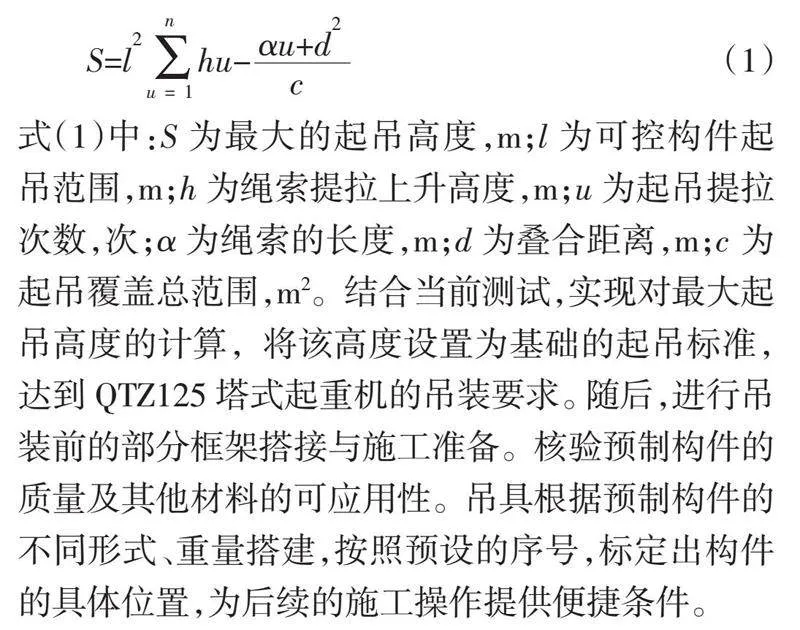

其次是吊裝設備的排布和選擇。先確定混凝土預制構件的吊裝重量及規模的實際范圍,設置此次工程的最大構件重量為5.65 t預制樓梯[10]。選擇一臺塔式起重機布置在建筑的后側以待使用,由于預制構件重量的限制,當前起重機的位置距離構件的距離控制在12.35 m~15.55 m為最佳[11]。在進行起重吊裝時,需要準備4倍率的繩索維持平衡穩定,測算出當前最大的起吊高度,具體計算公式如下:(1)

式(1)中:為最大的起吊高度,m;為可控構件起吊范圍,m;為繩索提拉上升高度,m;為起吊提拉次數,次;為繩索的長度,m;為疊合距離,m;為起吊覆蓋總范圍,m2。結合當前測試,實現對最大起吊高度的計算,將該高度設置為基礎的起吊標準,達到QTZ125塔式起重機的吊裝要求。隨后,進行吊裝前的部分框架搭接與施工準備。核驗預制構件的質量及其他材料的可應用性。吊具根據預制構件的不同形式、重量搭建,按照預設的序號,標定出構件的具體位置,為后續的施工操作提供便捷條件。

2.2 吊點設置及多層級鋼管排架支撐結構安裝

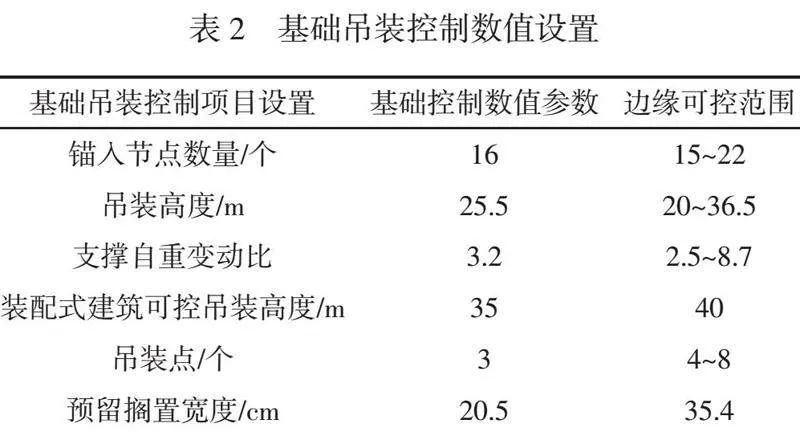

在上述設定的吊裝施工處理環境中,結合當前裝配式建筑預制構件吊裝需求的變化,進行基礎吊點設置,并采用多層級的方式進行鋼管排架支撐結構的安裝。當前,由于部分混凝土預制構件重量過大導致起吊點不合理,在實際吊裝過程中容易出現偏心起吊或掉落等情況,造成預制構件的損壞。因此,必須強化起吊點的設置精度,并合理布置對應的起吊位置,找到預制構件的重心,結合以上計算得出起吊高度,標定出吊鉤的合力作用位置,具體的起吊點設置結構如圖2所示。

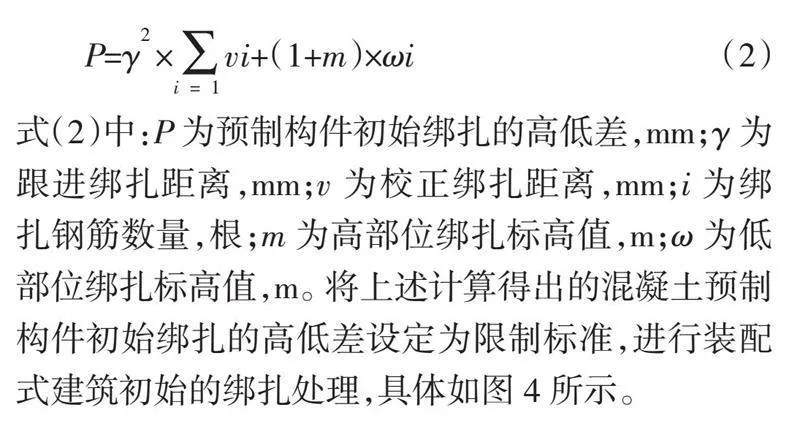

結合圖2,實現對吊點的設置。標定出吊釘預埋位置,利用AutoCAD 三維建模軟件,對當前的吊點位置進行合理性分析,吊點位置應選擇在結構穩定的部位,避免對結構產生受力不均勻或結構變形。同時,要確保吊點能夠提供足夠的支撐和穩定,以防止構件下垂或失去平衡。建立UCS坐標,最終確定預制構件的吊點,安裝吊鉤。測量放線,明確混凝土預制構件的底部標高線和安裝控制線,做好標記。在裝配式建筑吊裝的支撐結構中布置多層級的承插型盤扣式鋼管支架。當前由于吊裝的預制構件重量和體積較大,為確保后續施工支撐的穩定與安全,需要在疊合板下標高位置安裝多層級的支撐龍骨,調整實際的支撐高度直至合適,并根據吊裝需求,進行多層級鋼管排架安裝指標參數的設置,見表1。

完成設置后,形成多層級一體化的支撐結構,在裝配式建筑預制構件主龍骨上鋪設疊合板,完成支撐施工環境布置。

2.3 預制構件吊裝位置校正及平衡精度控制測算

預制構件吊裝位置的確定、標記非常重要,因此,需要對其進行二次校正。先對混凝土預制構件的底部標高進行復核,在吊裝的兩側附著加固模板,通過相鄰的梁模連接牢固,避免預制構件在吊裝的過程中出現下落、偏移等問題的出現。接下來,按照要求設置吊裝起拱精度,一般控制在1%~2.4%之間即可。隨后,對下方設置的支座進行校正處理。

這部分可以通過測算出的裝配式建筑實際起吊高度來明確底座的具體位置,并測定出支座的擱置長度,控制在2.2 m~3.5 m之間。測定支座與混凝土預制構件吊裝位置是否保持一致,如果不存在誤差,即完成校正工作。隨后,對建筑預制構件的吊裝精度控制進行測算。確保吊裝處于穩定狀態,由于裝配式建筑的層級較高,所以,測定時可以結合BIM技術,采用輔助模擬測算的方式,進行水平度(標高)的精度控制。

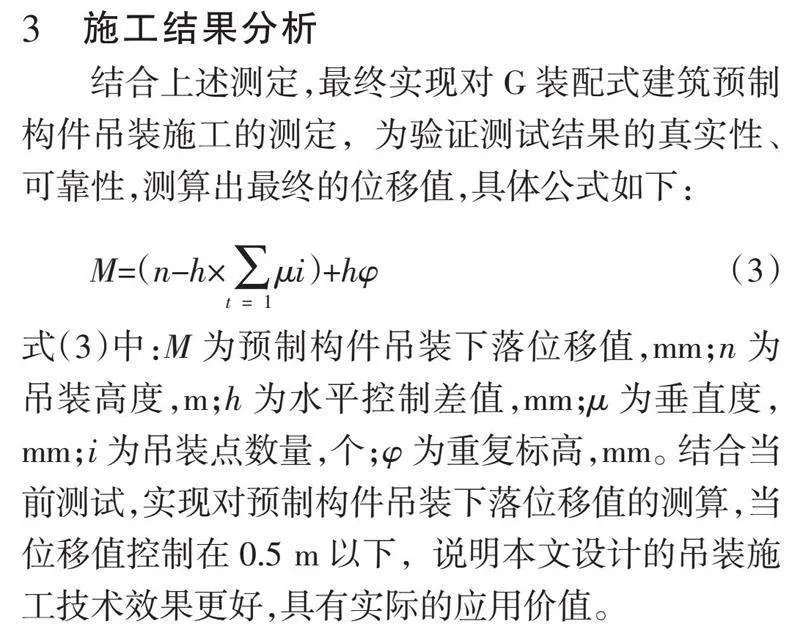

用水準儀測算出裝配式建筑混凝土預制構件擱置板面的標準高度,與吊裝擱置位置比對,測算出變化比,通過構件底部鋼墊板水平調節,如果仍然無法達到吊裝的處理要求,可使用千斤頂調節,具體的結構如圖3所示。

圖3 千斤頂預制構件吊裝平衡精度調節

調節過程中必須進行垂直度的控制,預制構件通過斜拉桿與樓板形成關聯,使用螺栓連接加固,測定裝配式建筑控制線與初始的控制線位置是否一致,如果兩側繪制線處于一致的狀態,說明混凝土預制構件吊裝控制的方向是正確的,如果不一致,則需要重新定位、測量及放線處理,從多個方向進一步強化實際的精度調節效果,確保預制構件起吊位置準確。

2.4 預制構件鋼筋綁扎搭接與起吊

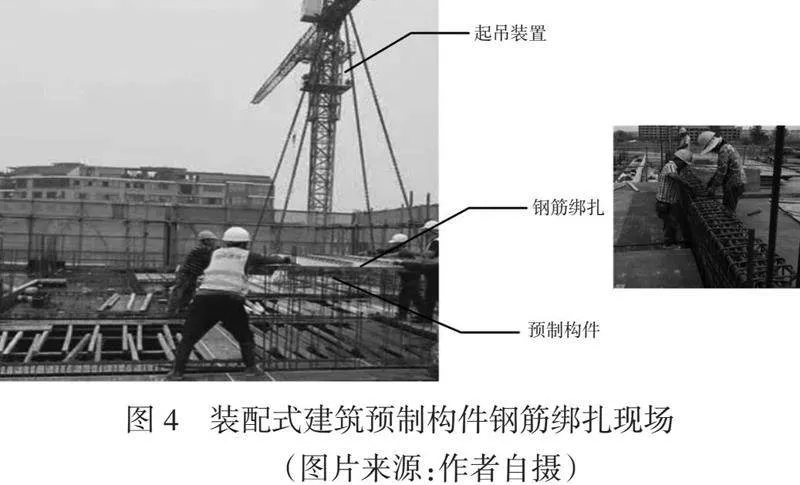

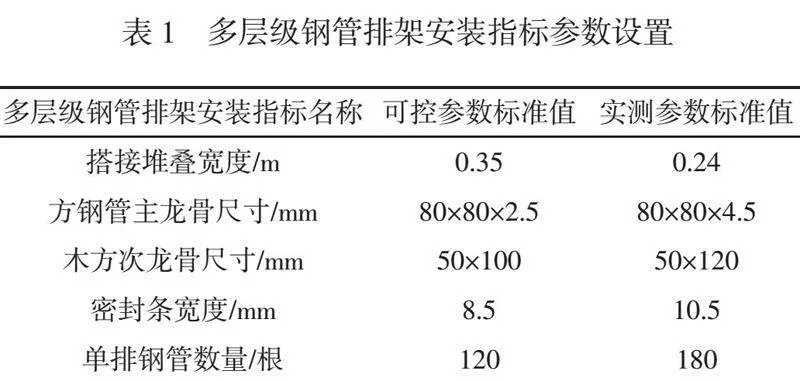

完成對預制構件起吊位置、起吊點及方向等設置后,結合裝配式建筑的施工特點,使用鋼筋對吊裝的混凝土預制構件進行加固綁扎,同時實現起吊處理。安裝穿插樓層水平管線,對穿插的初始位置做出標定,便于后續的調整及校正處理。結合基礎施工數值,測算出預制構件初始綁扎的高低差,具體公式如下:(2)

式(2)中:為預制構件初始綁扎的高低差,mm;為跟進綁扎距離,mm;為校正綁扎距離,mm;為綁扎鋼筋數量,根;為高部位綁扎標高值,m;為低部位綁扎標高值,m。將上述計算得出的混凝土預制構件初始綁扎的高低差設定為限制標準,進行裝配式建筑初始的綁扎處理,具體如圖4所示。

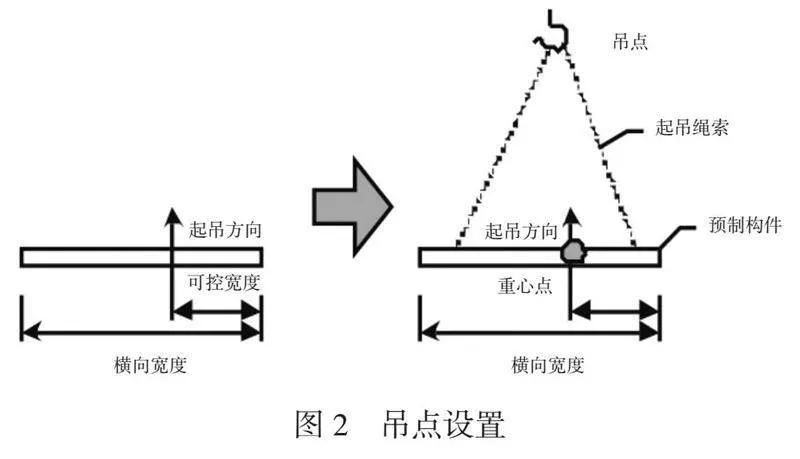

根據圖4,完成對預制構件鋼筋綁扎現場圖示的了解。對所選定的混凝土預制構件進行吊裝處理。基于實際的吊裝要求,進行基礎吊裝控制數值的設定,具體見表2。

在此基礎上,調整吊裝的實際環境,確保在執行的過程中穩定、安全,最大程度降低事故的發生概率。完成上述準備后,進行吊裝處理,使用電焊對綁扎鋼筋和梁鋼筋進行局部電焊,避免出現混凝土預制構件在吊裝過程中出現滑落或者位移情況。

在支座上搭設一個83.5 mm×4 mm鋼管輔助支撐支架,考慮到預制構件自身的重量,適當延長裝配式建筑鋼管支撐支架的高度,保證構件下落時的穩定。將預制構件通過吊機移動到指定位置的上方,緩慢下落,過程中可以通過鋼管支撐支架輔助處理,并增加平衡性,當混凝土預制構件下落到一定位置時,采用懸挑板及墻板作為緩沖,與下方設置的底座相連接,最終使用螺栓對四角加固,形成支撐后,實現預制構件的吊裝施工處理。

2.5 吊裝下落加固及后期維護實現吊裝施工

預制構件經過吊裝首次坐落地面時,相關的施工人員會對其進行一次基礎性的加固處理,但是并不能達到預期的加固效果。所以,還需要進行二次加固處理。定位預制構件四個角的位置,使用專業的裝置將落點與上述的鋼墊板進行焊接,確保混凝土預制構件底部的加固,隨后,調整裝配式建筑的擱置長度,盡量控制在10 mm~18 mm,調整下部支撐桿,增加預制構件上方的空間,保證構件的穩定后,在上方局部位置進行密封處理。在實際施工的過程中,定期對其進行養護處理,并核驗預制構件是否存在裂縫、移位等問題,確保裝配式建筑施工的安全穩定,提升施工質量。

需注意,后期的維護也需要設置對應的周期,按照周期時間科學化、合理化維護,不僅可以進一步提升實際的應用效果,還可以在施工的過程中,隨時發現預制構件存在的支撐問題,提取對應問題,給予施工人員足夠的時間進行維護處理,這樣的方式有利于進一步延長預制構件的使用壽命,避免施工中出現大范圍的施工事故,消除埋下的安全隱患,具有更佳的施工意義。

3 施工結果分析

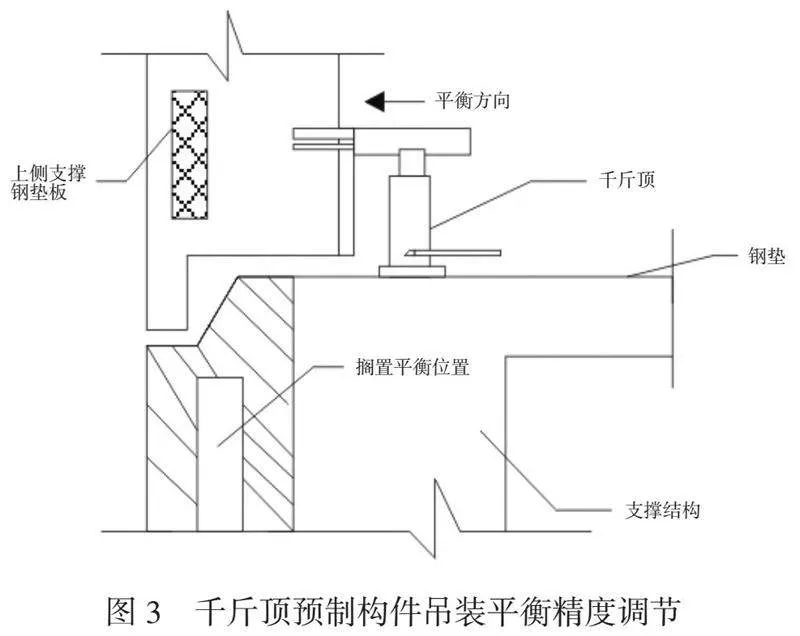

結合上述測定,最終實現對G裝配式建筑預制構件吊裝施工的測定,為驗證測試結果的真實可靠,測算出最終的位移值,具體公式如下:(3)

式(3)中:為預制構件吊裝下落位移值,mm;為吊裝高度,m;為水平控制差值,mm;為垂直度,mm;為吊裝點數量,個;為重復標高,mm。結合當前測試,實現對預制構件吊裝下落位移值的測算,當位移值控制在0.5 m以下,說明本文設計的吊裝施工技術效果更好,具有實際的應用價值。

4 結語

根據上述分析,本文研究旨在設計和驗證裝配式建筑中混凝土預制構件的現場吊裝施工技術。相較于初始的預制構件現場吊裝施工形式,綜合考慮該工程的施工建設需求,并從多個角度擴大了吊裝處理范圍,設計更加靈活、多變的吊裝結構。明確了預制構件吊裝的實際施工工序,并配合適當的吊裝設備,旨在提升工程的綜合施工質量,滿足實際執行需求,并有效縮短預制構件施工現場吊裝工期,以取得良好的吊裝效果。

參考文獻

[1]陳冬青.建筑項目PC預制構件吊裝及施工技術[J].居業,2023(7):31-33.

[2]謝春寧,胡忠耀,廖小烽,等.協同管理視角下的大型構件吊裝管理研究[J].工業安全與環保,2022,48(2):66-69.

[3]何品杰,朱慧慧,李學輝,等.深豎井預制構件采用汽車吊吊裝施工技術研究[J].云南水力發電,2023,39(5):55-58.

[4]賀松,黃夢婷,駱洪西,等.裝配式建筑構件吊裝與防水施工技術探析[J].四川水泥,2023(5):166-168.

[5]杜東富.預制構件吊裝施工技術在住宅項目中的應用[J].四川水泥,2023(3):70-72,99.

[6]古婷婷.裝配式建筑結合鋁合金模板施工技術與管理分析[J].四川水泥,2023(2):172-174,177.

[7]肖偉.裝配式建筑工程預制構件吊裝技術研究[J].石材,2022(12):75-78.

[8]牟子峰.港口工程中大型預制構件的吊裝技術分析[J].工程建設與設計,2022(12):183-185.

[9]賈麗芳,張艷霞.預制構件施工現場吊裝技術[J].江西建材,2022(2):165-166,169.

[10]曹正峰,申繼軍,耿貴軍,等.裝配式建筑吊運平臺高效吊裝技術研究[J].建筑機械化,2021,42(11):31-33.

[11]陳勇勝.港口工程大型預制構件的運輸與吊裝技術[J].珠江水運,2021(19):17-18.

編輯:劉 巖

作者簡介:柴 華(1990~),男,陜西省延安市人,碩士,工程師,研究方向:裝配式建筑。