基于響應曲面法的7050鋁合金切削力預測與工藝參數優化

□ 劉永輝 □ 楊 陽

1 長江大學文理學院 信息與機電工程學院 湖北荊州 434020

2 航天南湖電子信息技術股份有限公司 湖北荊州 434007

1 研究背景

7050鋁合金材料具有質量輕、強度高、氣密性好、耐腐蝕等特點,被廣泛用于航空、航天、機械制造等領域。切削力是表征材料切削加工性能的重要參數,影響切削過程中加工變形、刀具磨損等諸多方面。為了提高加工質量,進行工藝參數優化,控制切削過程中的切削力非常重要[1]。因此,研究7050鋁合金切削工藝參數中的刀具前角、切削速度、切削深度對切削力的影響程度,建立切削力預測模型是非常有必要的。切削力的研究可以為刀具結構設計、切削參數設計提供依據,合理控制工藝參數,對于提高加工精度和提高切削7050鋁合金效率有重要意義。

目前,國內外學者針對鋁合金加工過程中切削參數對切削性能的影響問題進行了研究。蔡明等[2]通過有限元模擬和試驗相結合的方法,研究了6061鋁合金加工過程中影響因素對銑削力的影響。Mali等[3]通過試驗研究了7050鋁合金在切削過程中切削參數對切削力的影響。秦宇等[4]通過應用ABAQUS軟件,對不同前角切削7050航空鋁合金的切削過程進行了分析。張威[5]基于響應曲面法,研究了硬質合金刀具高速銑削6061鋁合金,建立硬質合金高速銑削6061鋁合金預測模型。張繼林等[6]利用AdvantEdge軟件研究切削參數對切削力的影響規律,采用方差分析得出背吃刀量和進給量對切削力的影響顯著,切削速度對切削力的影響不顯著。Huang Xianghui等[7]基于二維正交切削模型模擬了7050鋁合金的高速切削,研究刀具前角、后角、進給量對切削力的影響。

國內外學者對切削鋁合金進行了大量研究,分別研究了切削參數和刀具參數對切削力的影響[8-9]。但是,綜合考慮刀具前角和切削參數建立切削力預測模型的研究較少,忽略了因素之間的交互作用。筆者基于ABAQUS軟件,以7050鋁合金為研究對象,研究刀具前角、切削速度、切削深度對切削力的影響程度,并建立切削力預測模型,優選出最佳工藝參數組合,以達到提高加工效率并保證加工質量的目的。

2 有限元網格模型

基于ABAQUS軟件建立硬質合金刀具切削鋁合金有限元模型,工件尺寸為10 mm×3 mm。刀具材料為硬質合金,前角為10°,后角為7°。工件的網格類型選擇四節點平面應變耦合四邊形單元。網格劃分是進行數值模擬分析的關鍵一步,網格劃分質量的好壞直接影響計算精度。在切削過程中,刀具刃口附近的應力狀態最為復雜,因此對刃口周圍的網格進行細化,控制最小網格尺寸為0.02 mm。二維切削的網格模型如圖1所示。模擬中限制工件的底部自由度和左側自由度,切削速度為8 000 mm/s,切削深度為0.1 mm。

圖1 二維切削網格模型

3 材料本構模型

刀具切削鋁合金時,鋁合金在切削力作用下會發生彈塑性變形,這是一個大變形、非線性、熱力耦合的復雜物理過程。為了確保仿真的準確性,必須合理選擇材料模型。Johnson Cook 材料本構模型是一種通過計算式來反映應力與應變、應變率、溫度關系的模型,形式簡單而又準確,考慮了各向同性強化定律和Von Mises屈服準則,應用較為廣泛,表達式為:

(1)

刀具材料選擇硬質合金,由于刀具硬度遠高于工件,為方便計算,將刀具視為剛體。金屬切削模擬過程中,切屑與刀具間的接觸、摩擦對切屑形成和刀具運動有重要影響,設置刀具與工件摩擦因數為0.3,7050鋁合金Johnson Cook本構模型參數見表1[10-11]。

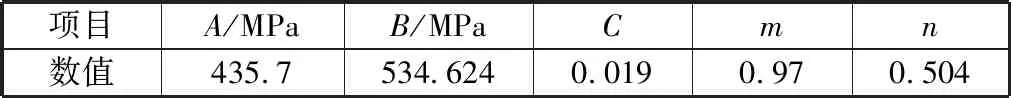

表1 7050鋁合金Johnson Cook本構模型參數

4 數值模擬過程

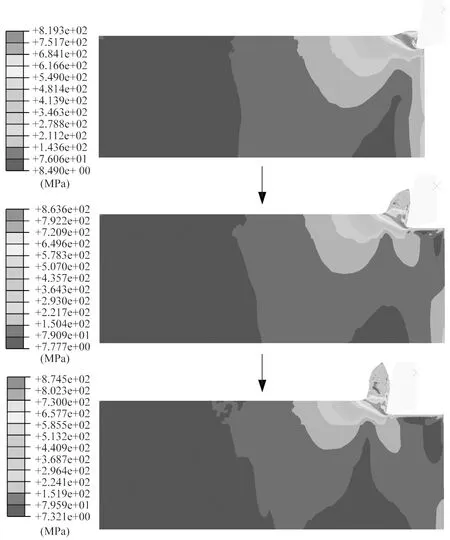

7050鋁合金切削過程中切屑成形過程應力云圖如圖2所示。由圖2可知,隨著刀具的前進,切屑形態為連續帶狀切屑。

圖2 切屑成形過程應力云圖

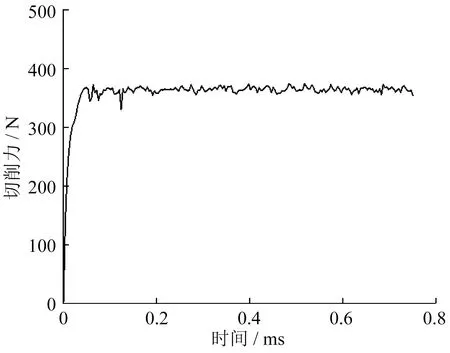

切削力是7050鋁合金切削分析中非常重要的參數。硬質合金切削7050鋁合金過程的切削力變化曲線如圖3所示。由圖3可知,刀具切入鋁合金后,切削力逐漸增大,很快達到穩定值。切削過程中刀具與鋁合金網格節點會不斷分離,切削力呈現出一定程度的波動,但總體切削力曲線較平穩。提取切削過程中切削力的平均值作為切削力[12-13]。

圖3 切削力變化曲線

5 切削力預測模型

為提高鋁合金切削加工效率,采用響應曲面法建立7050鋁合金切削力預測模型,優選出最佳切削參數。響應曲面法是一種優化方法,可以通過合理的試驗設計,經過試驗獲取數據,從而構建變量與響應值之間的函數關系,從而選擇出試驗設計中的最優解[14]。

采用Box-Behnken法進行試驗設計,選擇刀具前角、切削深度、切削速度作為影響因子,以切削力最小作為優化目標,設計三因素及各因素范圍的響應面分析試驗,共計17組。對仿真數據進行回歸擬合,得到水平因子的擬合回歸方程為:

Y=359+23.38γ+2.25v+78.38d+1.50γv+

4.75γd+vd-35.13γ2-9.88v2-24.12d2

(2)

式中:Y為切削力;γ為刀具前角;v為切削速度;d為切削深度。

基于實際值的擬合回歸方程為:

Y=-329.62+29.02γ+0.027v+2 106.25d+

0.000 15γv+9.5γd+0.005vd-1.405γ2-

2.468×10-6v2-2 412.50d2

(3)

對擬合回歸方程方差進行分析,結果見表2。表2中,F為對回歸模型整體方差檢驗,P為置信度。當P小于0.05時,認為該項顯著。當P小于0.01時,認為是極顯著項。

表2 回歸方程方差分析

由表2可以看出,刀具前角、切削深度的P均小于0.01,均為極顯著項。切削速度的P大于0.05,為不顯著項。模型的整體P小于0.000 1,可認為是極顯著模型。

采用回歸方程誤差統計分析方法,模型的復相關因數為0.997 8,修正的復相關因數為0.995 0,均大于0.99,證明該響應面模型的擬合精度較高。

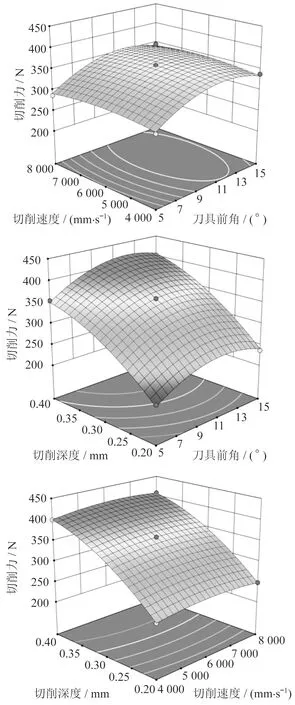

刀具前角、切削速度、切削深度任意兩因素交互作用下對切削力的影響如圖4所示。由圖4可知,當切削深度不變時,刀具前角和切削速度的三維立體圖是曲面形狀,說明這兩個因素之間存在較強的交互作用。同時,切削力隨刀具前角方向梯度變化明顯,而切削速度對切削力的影響較小。

圖4 交互作用下對切削力影響

當切削速度不變時,刀具前角和切削深度間存在較強的交互作用,切削力隨切削深度方向梯度變化明顯,隨著切削深度的增大,切削力顯著增大。

當刀具前角不變時,切削速度和切削深度的三維立體圖類似于平面形狀,這兩個因素間的交互作用不夠顯著。

綜合以上分析,在考慮工藝參數對切削力的影響規律時,不同工藝參數間會存在交互作用,單獨考慮因素對切削力的影響會導致結果不準確,因此需要綜合考慮因素間交互作用的影響。

通過設定三因素的取值范圍,以最小切削力作為目標函數,經過響應曲面法優選出切削7050鋁合金的最佳刀具前角和切削參數如下:刀具前角為14.8°,切削速度為5 479 mm/s,切削深度為0.2 mm,此條件下通過模型預測切削力為236.2 N。

為了檢驗響應曲面法的可靠性,對7050鋁合金開展在最優參數下的切削數值模擬分析,通過數值模擬得出切削力為234.5 N,與響應曲面模型預測值之間誤差為0.7%,由此驗證了采用響應曲面法得出預測模型的準確性。

6 結束語

筆者通過ABAQUS軟件進行二維硬質合金刀具高速切削7050鋁合金仿真,得出切屑形狀為連續帶狀切屑。

基于響應曲面法,綜合考慮工藝參數對切削力的交互影響作用,建立7050鋁合金切削力預測模型,并優選出最佳工藝參數,刀具前角為14.8°,切削速度為5 479 mm/s,切削深度為0.2 mm。