卡鉗活塞自動壓裝工作站的設計

□ 姜 云 □ 周 健

青島新松機器人自動化有限公司 山東青島 266000

1 設計背景

汽車卡鉗分為前制動卡鉗和后制動卡鉗兩種,區別在于后制動卡鉗兼具駐車功能。汽車卡鉗活塞防塵罩一般有兩種形式。第一種帶金屬骨架,需要使用一定壓力壓入防塵罩槽。第二種是無骨架結構,整個防塵罩為橡膠材質。卡鉗生產過程中,一般先將無骨架防塵罩安裝到位,然后對活塞進行涂油后放于壓頭上,在壓裝過程中吹氣,使防塵罩爆開,實現活塞的壓入。

目前,由于無骨架式防塵罩壓入活塞的工序較多,且作業過程中需要進行檢查的事項較多,國內關于無骨架式防塵罩活塞的壓入主要由人工完成。對此,設計了卡鉗活塞自動壓裝工作站,主要用于自動駐車用后制動卡鉗活塞組件自動壓入,能實現活塞組件自動上料、檢測、涂油、壓裝等工序,滿足無人化生產。

2 工藝流程

需要安裝的工件為后制動卡鉗活塞組件,活塞組件包括活塞、螺桿、平墊片、平面軸承、O形圈。螺桿和活塞的配合存在一定角度晃動。要求活塞組件自動上料,檢測活塞組件漏裝和錯裝。活塞外壁在壓裝前要進行涂油。壓裝活塞組件前,卡鉗已完成無骨架防塵罩安裝。工藝流程如圖1所示。

圖1 工藝流程

3 具體設計

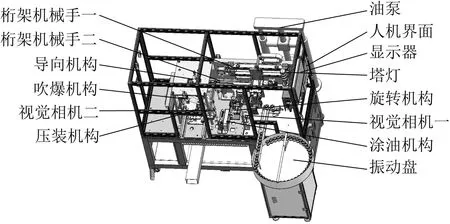

卡鉗活塞自動壓裝工作站三維模型如圖2所示。

圖2 卡鉗活塞自動壓裝工作站三維模型

結合圖2說明工作站的機構和原理。工作站包括電控系統、氣動系統、工作站框架、塔燈、人機界面、執行機構等。執行機構細分為振動盤、桁架機械手一、視覺相機一、旋轉機構、油泵、涂油機構、桁架機械手二、壓裝機構、導向機構、吹爆機構、視覺相機二。

活塞組件使用振動盤自動上料,切料機構對活塞組件進行分料。桁架機械手一抓取活塞組件至固定位置,使用視覺相機一拍照,進行活塞組件防錯。桁架機械手一將活塞組件放至旋轉機構上,利用油泵進行供油,由噴霧閥進行定量控制。旋轉機構帶動活塞組件旋轉,涂油機構對活塞組件外壁均勻涂油。桁架機械手二自涂油機構抓取活塞組件,放至壓裝機構浮動壓頭處。導向機構伸出對活塞組件導向,壓裝機構自動壓裝活塞組件到位,此過程壓機可以監控壓裝是否合格。壓裝過程中,吹氣將無骨架防塵罩吹爆,視覺相機二檢測吹爆效果。視覺相機二和壓機配合,完成自動壓裝。

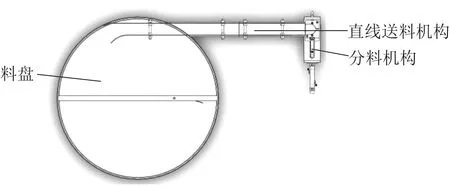

振動盤上料如圖3所示。由人工將活塞組件放入料盤,料盤旋轉,利用離心原理將活塞送入直線料道。直線料道由電機驅動,可以向前輸送活塞組件。活塞組件擠壓,將第一個活塞送入分料機構。傳感器檢測到活塞組件之后,分料機構由氣缸驅動,將活塞組件切出,便于后續桁架機械手一抓取。料盤裝有傳感器,當物料不足時可以報警,提醒人工放料。

圖3 振動盤上料

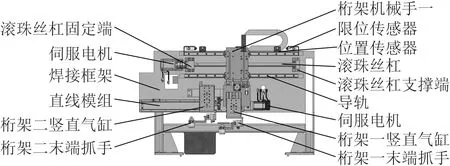

為了節省安裝空間,桁架機械手一和桁架機械手二共用一個框架。桁架機械手如圖4所示。桁架機械手一負載較重,X軸方向選用兩根導軌進行導向,由伺服電機驅動,滾珠絲杠傳動,保證抓手位置的精確。X軸方向兩端極限位置安裝限位傳感器,用于防止移動過程超出行程。在桁架機械手一取料位置、拍照位置、放料位置均安裝位置傳感器,用于進行位置確認。Z軸方向使用滑臺氣缸實現移動,使用夾爪氣缸實現抓取。桁架機械手二在X軸方向使用伺服電機驅動,直線模組進行傳動導向。Z軸方向使用滑臺氣缸實現移動,使用夾爪氣缸實現抓取。兩套桁架機械手可以精確穩定地實現活塞組件的取放。

圖4 桁架機械手

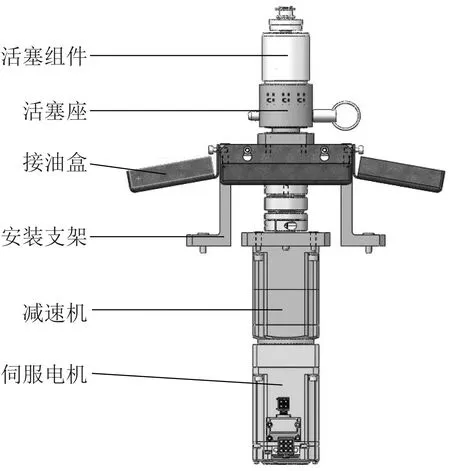

旋轉機構如圖5所示,涂油機構如圖6所示。旋轉機構和涂油機構配合完成活塞組件外壁涂油。活塞組件放在活塞座上,伺服電機旋轉帶動活塞組件轉動。電缸移動噴霧閥至要求位置,噴霧閥打開,完成涂油。工作站可以滿足固態油脂和液態油兩種形式的噴涂。旋轉機構上設有接油盒,可以收集噴濺的油液。涂油機構豎直方向可以通過調整限位塊實現不同高度的作業要求,限位塊處安裝位置傳感器進行監控。可以實現活塞外壁的精確定量涂油,涂油效果均勻,能滿足生產要求。

圖5 旋轉機構

圖6 涂油機構

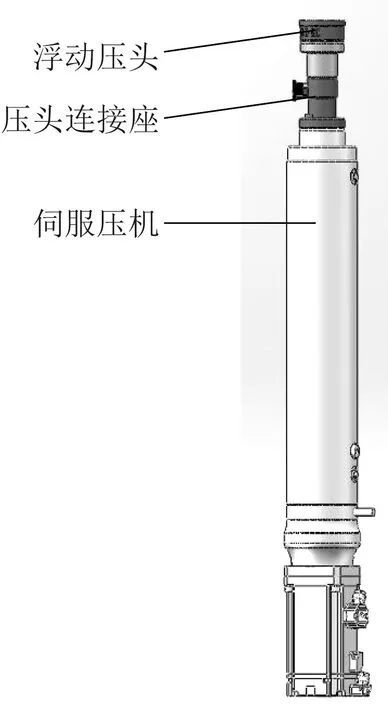

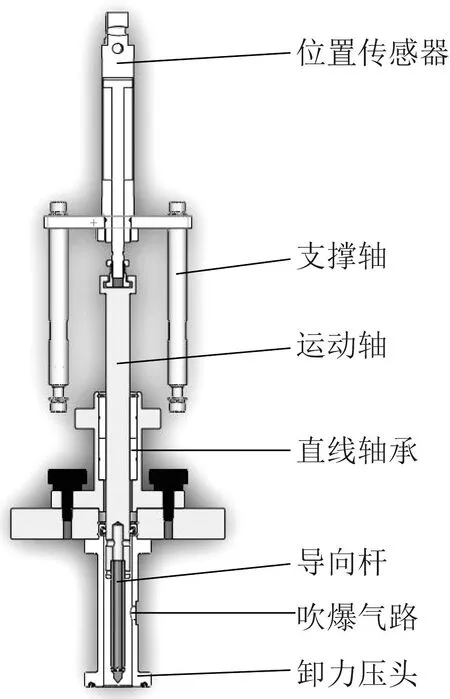

壓裝機構如圖7所示,導向機構如圖8所示。桁架機械手二將活塞組件放在浮動壓頭上,伺服壓機移動至固定位置。導向桿伸出,插入活塞組件螺桿圓孔處。吹爆機構進行配氣,將防塵罩吹爆。配合視覺相機二判斷防塵罩是否完全吹爆。防塵罩完全吹爆后,伺服壓機繼續伸出,導向桿同時縮回,確保活塞組件可以在承受一定范圍的壓力內安裝到位。

圖7 壓裝機構

圖8 導向機構

壓裝過程中,伺服壓機可以進行力和位移的監控。如壓裝力超出或低于限定值,則判定壓裝不合格。壓裝過程中,卸力壓頭作用于卡鉗,確保活塞組件和卡鉗安裝過程中可以產生力的作用。經過實際應用驗證,工作站壓裝合格率高,可以有效監控壓裝過程,實現產品裝配過程的數據追溯,完全滿足生產要求,極大提高生產效率。

4 結束語

卡鉗活塞作為汽車制動過程的關鍵執行零部件,裝配質量好壞直接關系到汽車緊急制動的效果。卡鉗活塞自動壓裝工作站可以實現活塞組件裝配的全自動化,依托于各種傳感器、視覺相機等對裝配質量進行監控,能夠有效提升生產效率,保證產品質量的穩定性。