石化加氫裝置典型腐蝕與防護

2024-05-18 04:31:02陳文武

材料保護

2024年4期

陳文武

(中石化安全工程研究院有限公司 化學品安全全國重點實驗室, 山東 青島 266100)

0 前 言

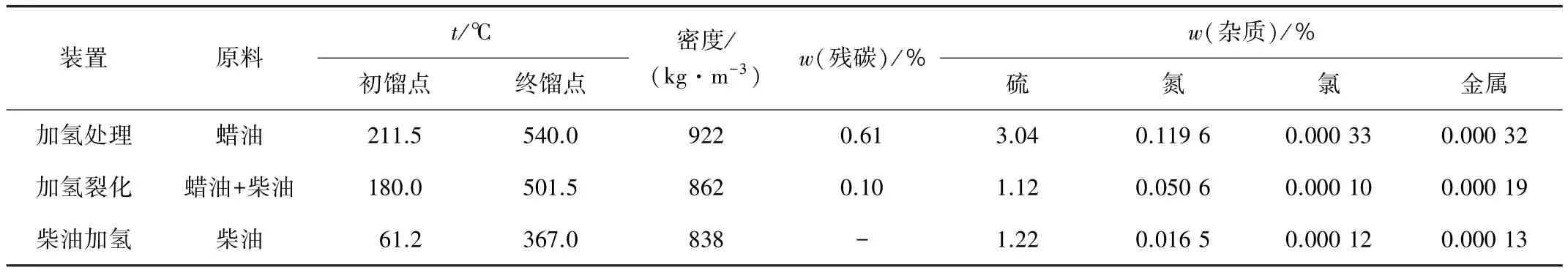

隨著新能源技術的不斷發展,傳統煉油工藝轉型發展也成為必然趨勢,加氫裂化等工藝已經成為21 世紀石油化工企業的“龍頭”工藝之一和油-化結合的核心[1]。 到2023 年為止,中國石化主要加氫裝置總數已達144 套,總加工能力達227 Mt/a。 加氫裝置原料油中含有S、N、Cl 等有害元素,氫氣中也含有微量Cl 元素,這些元素在加氫過程中發生化學反應生成H2S、NH3、HCl 等腐蝕性介質,典型加氫裝置原料組成如表1所示。 NH3與HCl、H2S 發生化學反應生成NH4Cl、NH4HS等鹽類;在進料N 含量較低的裝置,由于N 元素不足,也可能單獨存在腐蝕性較高的HCl[2]。 生成的這些腐蝕性介質隨工藝介質分布,在一定的工藝條件下會造成設備、管線的腐蝕。 而加氫裝置一旦發生腐蝕泄漏,由于泄漏物含有大量氫氣,與空氣混合極易達到爆炸極限,甚至發生二次災害,后果極其嚴重。

表1 典型加氫裝置原料組成Table 1 Feedstock composition of the typical hydroprocess units

以下對加氫類裝置的腐蝕介質分布和典型失效案例進行了分析,明確了加氫類裝置腐蝕高風險部位及其腐蝕機理和防護措施。

1 加氫裝置腐蝕風險分布

1.1 工藝流程

不同加氫裝置的工藝流程具有相似性,典型加氫裝置工藝流程如圖1 所示。 原料油經過濾、升壓后,與混和氫混合后再跟反應產物換熱,經進料加熱爐加熱后進入加氫反應器進行加氫反應。 反應產物與原料換熱后進入熱高壓分離器。 熱高分頂部氣體與混合氫換熱后經空冷冷凝冷卻后進入冷高壓分離器,熱高分底部液體經液力耦合器減壓進入熱低壓分離器。……

登錄APP查看全文