基于平庫條件的小比例二次配方打葉復烤均質化技術研究與應用

宋智勇 周順峰 帥鳴 陳渝 鄧志強 彭永豐 曹李培

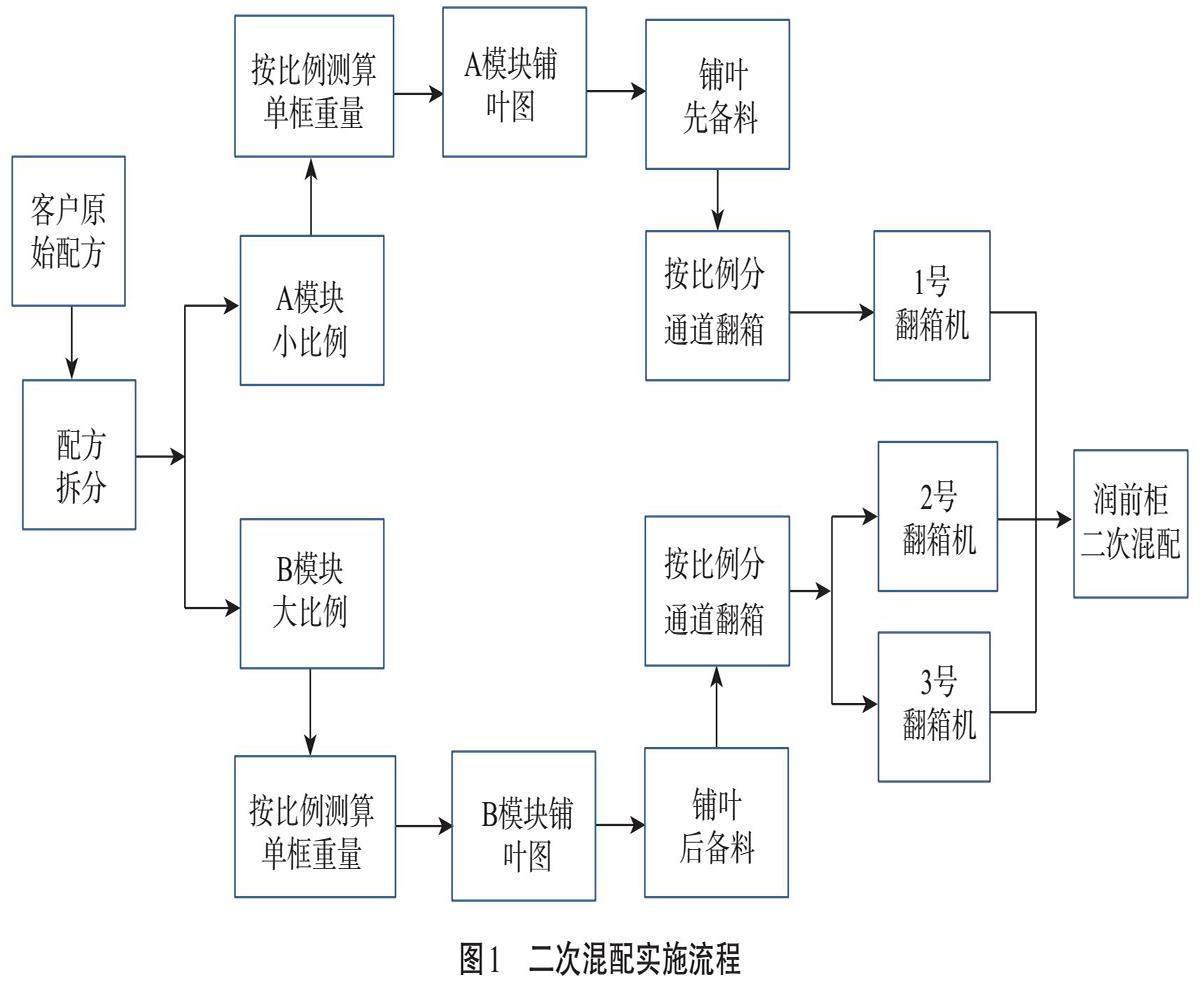

摘要 打葉復烤均質化加工過程中存在配方模塊等級數量多、等級比例差異大、鋪葉臺位不足、配料精度不高和勞動強度較大等待改進之處。本研究以配方中重量占比1%為界限,將原等級模塊拆分成大比例B模塊和小比例A模塊,同時以23框9 200 kg煙葉為一個投料單元,計算出A模塊單輪投料3框,每框345 kg,B模塊單輪投料20框,每框416 kg,再分別進行鋪葉裝框工序備料,最后將一個投料單元內的A、B模塊煙葉(共23框)按比例在3個翻箱喂料口定量喂料投入生產線。結果表明,經過小比例二次配方控制后,成品片煙煙堿含量變異系數控制到了2.47%,達到了行業先進指標水平。平庫模式的小比例二次配方打葉復烤均質化技術可實現多等級、多模塊均勻混配的目標,改善單一配方投料各等級之間投料重量差異大以及人工鋪葉造成投料不均勻、不穩定的狀況。

關鍵詞 均質化控制;配方打葉;煙堿含量;變異系數;平庫條件

中圖分類號 S572;TS43 文獻標識碼 A

文章編號 1007-7731(2024)08-0091-05

打葉復烤加工過程中的煙葉混配是實現配方工藝目標的基礎[1-2],也是實現產品特征與均質化的關鍵,而成品片煙的煙堿含量均勻性直接影響卷煙煙氣指標[3-4],因此,打造內在化學成分更加均勻一致的片煙產品成為打葉復烤企業共同的目標[5]。目前在打葉復烤中一般通過控制生產過程中的備料、鋪葉、擺把以及貯葉等關鍵環節,實現配方打葉的均勻性[6-7]。近年來,打葉復烤均質化技術研究較多,如沈晗等[8]和尹旭等[9]研究了基于平庫和高架庫兩種模式均質化加工技術,杜文等[10]研究打葉復烤煙葉化學成分在線檢測和成品質量控制,尹旭等[11]、衛盼盼等[12]和肖明禮等[13]研究配方打葉均質化過程研究,肖明禮等[13]、楚晗等[14]研究精準備料和不同分組方法對原煙配方模塊質量的影響,何結望等[15]利用煙葉煙堿含量作為參數參與配方,分別以化學成分調節模式、混合挑選模式以及兩者的組合模式實施投料過程的均勻性控制。

在實際配葉工序中,受鋪葉24個臺位數量限制和各等級煙葉重量差距等情況影響,難以均勻穩定地開展鋪葉備料工序。例如,某工業企業將某產區收購的C2F、C3F、C4F、B2F、B3F和X2F等級原煙集中進行打葉復烤加工時,打葉挑選后的DC、碎片類共計116個配方等級,其在進行均質化加工模塊的原料配方時,由于配方模塊等級數量多、等級比例差異較大和鋪葉臺位不足等因素造成配方精度不高、配料勞動強度較大和配方等級數量大于鋪葉臺位總數等問題。為保證煙葉混配均勻性,在基于 “平庫配方”投料方式的基礎上,某復烤廠開展小比例二次配方試驗與研究,以提高小比例二次配方打葉復烤均質化技術。

1 試驗步驟

1.1 配方拆分

按照等級占比1%為接線劃分界限,將等級重量占比小于1%的煙葉劃分至A模塊,等級重量占比大于1%的劃分至B模塊。

1.2 重量計算

依據潤前3組儲葉柜實際最佳生產儲葉重量9 200 kg/柜,按照A、B模塊在原配所占的比例,分別計算潤前柜單柜A、B模塊投料重量,然后按照總框數23框(單個通道暫存煙框容量),對兩個模塊裝框數量按比例進行取整,再將投料重量除以取整框數,設定兩個模塊的單框重量,精確到千克。

1.3 鋪葉圖制定

重新計算拆分后A、B模塊各等級占比,根據現場鋪葉工位數量合理制定鋪葉圖,保證每個鋪葉單元各等級均勻分布在6條鋪葉線上,各臺位、各工位投料量保持均衡狀態。

1.4 鋪葉投料

A模塊優先按照配方進行鋪葉投料,通過“平庫配方系統”中的近紅外擺把檢測自動分組后進入暫存通道(共有16個通道),按其在批次配方總量中的比例確定其在每個通道23框煙葉中所占的框數,每個暫存通道A模塊框數自動分組到對應通道。B模塊煙葉配方擺把分組方式與A模塊一致。

1.5 搭配出料

按通道進行生產投料,并對A、B模塊等級煙框數按比例進行順序搭配出料。對“平庫”暫存通道的煙葉,按照通道順序依次裝籠進行真空回潮,每個回潮小車按照A、B兩個模塊的框數比例進行搭配,實現A、B兩個模塊等級煙草按比例同步回潮。

二次混配實施流程如圖1所示。

2 試驗方案

2.1 試驗等級

為了測試二次混配方案的效果,現選取某工業公司2019烤季DC、碎片類等級HA0119XAA開展小比例二次配方試驗,該等級原煙共計898 002.50 kg、17 960.05擔,按計劃拆分為A、B兩個模塊開展二次混配加工。依據某復烤廠平庫備料庫容單元規格:184擔/列×16列=2 944擔/單元,本等級共需要備料6.1個單元,考慮到尾料較少,通過調整裝框重量規避尾料對投料均勻性的影響,將本批次容量規劃到6個單元。

根據等級占比大小將兩個模塊進行分組備料,其中試驗等級含58個等級碎片類煙葉共計1 988.00擔,占比11.07%,設定為A模塊。試驗等級含58個等級DC類煙葉,58個等級共計15 972.05擔,占比88.93%,設定為B模塊(表1)。

2.2 裝框重量

為保證均質化加工模式的連續性,潤前柜以9 200.00 kg,總翻箱數量為23框為一個投料單元,A模塊每個備料通道須備料2.55框,取整后為3框,因此理論單框重量為340.00 kg,核銷尾料后的單框重量為345.00 kg。由于單一備料通道備料煙葉框數為23框,因此B模塊每個備料通道須備料20框,理論單框重量為409.00 kg,核銷尾料后的單框重量為416.00 kg(表2)。

2.3 鋪葉均勻性

根據A、B兩個模塊鋪葉配比方案分別進行投料,A、B兩個模塊每輪投料重量均為9 200.00 kg,其中A模塊每輪投料時間40 min,B模塊每輪投料時間35 min,其中A模塊平均重量344.80 kg,比設定重量低0.20 kg,B模塊平均重量416.30 kg,比設定重量高0.30 kg,落料重量控制符合標準要求(表3)。

在平庫暫存區A、B模塊等級煙葉按照比例,分通道進行暫存擺放,每個暫存區煙葉碼放規則見圖2。虛線上方區域方塊代表A模塊等級煙葉,虛線下方區域方塊代表B等級煙葉,A模塊煙框分別用“A01,A02,…,A16”標識卡進行標識,B模塊煙框標識分別用“B01,B02,…,B16”標識卡進行標識(字母為模塊代碼,數字為通道代碼)。

2.4 翻箱喂料

A、B模塊按照“20+3”的組合按照“1,2,3,…,16”通道順序依次投料。A+B真空回潮蒸籠按“5+1,5+1,5+1,5+0”的框數進行組合,回潮后翻箱喂料按比例進行喂料,1號翻箱機的流量設置為1 330 kg/h,B模塊通過2號、3號翻箱機同時進行喂料,一個單元投料均投料10框,2號、3號翻箱機的流量設置為5 336 kg/h,通過翻箱喂料速度的匹配來平衡A、B模塊的投料框數比例,實現兩個拆分模塊的均勻混配,一個通道煙葉(23框煙)全部進入一個預混柜,過程中,采取手動換柜,預混柜按照“一進一出一備”的方式進出料(表4)。

3 結果與分析

3.1 配方備料

采用試驗方案進行鋪葉擺把,配方備料后,A模塊第六配方單元2號、3號、6號和16號通道各少1框,5號、10號、11號、14號和15號通道各多1框,煙框煙堿值通過人工干預,將多出的通道煙框調整到較少的通道,模塊整體較理論規劃框多1框。B模塊最后一個單元3號、4號、12號、13號和16號通道各少1框,1號、2號、5號和11號通道各多1框,煙框煙堿值通過人工干預,將多出的通道煙框調整到較少的通道,模塊整體較理論規劃框少1框(表5)。

3.2 復烤機尾含水率

每個試驗復烤工藝機尾含水率每2 h檢測一次,測量結果如表6所示。復烤機尾含水率平均值分別為11.92%和11.90%,最大值分別為12.46%和12.27%,最小值分別為11.39%和11.31%,合格率均為100%,標準偏差均為0.26%,含水率標準偏差≤0.33%,煙葉含水率穩定性較好。

3.3 化學成分

對該模塊的煙堿、糖堿比取樣檢測,檢測結果如表7所示。

由表7可知,樣品1和樣品2的原煙煙堿變異系數分別為34.32%和43.28%,成品片煙煙堿變異系數分別為2.77%和2.22%,下降幅度分別為91.93%和94.87%。

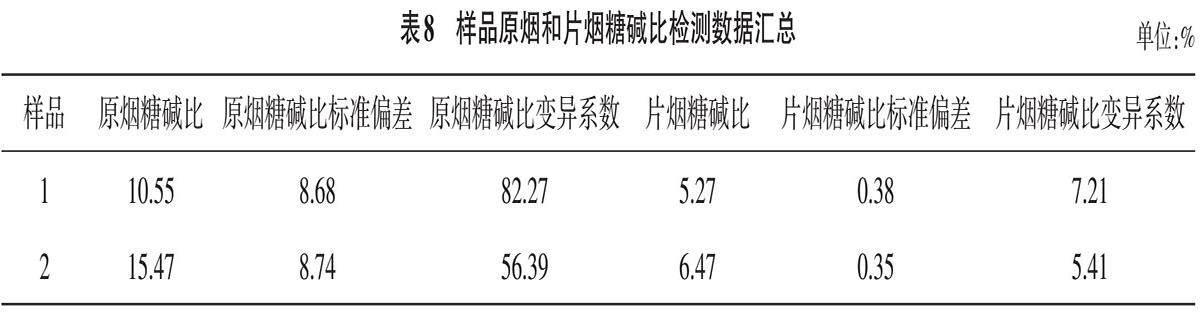

如表8所示,樣品1和樣品2的原煙糖堿比變異系數分別為82.27%和56.39%,成品片煙糖堿比變異系數分別為7.21%和5.41%,下降幅度分別為91.24%和90.41%。

3.4 煙堿變異系數

使用2018和2019烤季不同工業公司相同等級煙葉,對比小比例二次混配等級煙堿變異系數,如表9所示。

注:/表示數據無意義。

HA0119XAA二次混配后,經檢測后煙堿變異系數為2.47%,滿足某工業公司<3.00%的控制目標要求,與其他工業公司相同等級煙葉煙堿變異系數平均值4.75%相比,煙堿變異系數下降幅度為48%,均勻性控制效果明顯。

4 結論與討論

打葉復烤加工過程中,成品片煙中煙堿變異系數的高低對產品品吸質量有重要影響,生產過程中一般采取配方投料、均勻擺把和各級混配等方式降低煙堿變異系數,其中最關鍵工序屬前段投料工序。然而對于等級模塊數量多、重量比例差異大的情況,常規配比鋪葉模式難以做到均勻混配。本研究配方中重量占比1%為界限,將原等級模塊拆分成大比例B模塊和小比例A模塊,B模塊重量占比88.93%,A模塊重量占比11.07%,以23框9 200.00 kg煙葉為一個投料單元,計算得出,A模塊單輪投料3框,每框345.00 kg,B模塊單輪投料20框,每框416.00 kg,最后將一個投料單元內的A、B模塊共23框煙葉按3∶10∶10比例在3個翻箱喂料口定量喂料投入生產線,結果表明,經過小比例二次配方控制后,成品片煙煙堿含量變異系數控制到了2.47%,達到了行業先進指標水平。

本試驗尾料雖然經過理論規劃,其實際出框數及每個通道內的煙框數與設計值存在差異,需要最后一輪進行人工干預調控及通過重量微調以滿足框數要求。在后續“小比例預配”擺把模式的研究時,將依據每個配方實際情況,結合某復烤廠擺把工位數量,尋找更合理小比例配方比例占全重的比例,使之與翻箱流量控制更匹配,現場操作更加簡便,均質化效果更加明顯。

參考文獻

[1] 徐小紅,孔祥俊,李新鋒,等. 基于原煙配方庫的批間煙堿均衡組批投料方法研究[J]. 農業與技術,2016,36(2):23.

[2] 王宏鋁,王筑臨,許小雙,等. 基于在線煙堿預測模型的煙葉復烤均質化加工[J]. 煙草科技,2015,48(6):73-77.

[3] 張志成,侯開虎,陳興侯,等. SPC煙葉復烤加工過程在煙堿含量測定中的應用[J]. 價值工程,2018,37(3):156-159.

[4] 何結望,李琳,吳風光,等. 打葉復烤片煙質量均勻性評價方法的構建和實踐[J]. 江西農業學報,2012,24(8):43-46,53.

[5] 吳祚友,徐其敏,馬建勛. 打葉復烤均質化技術[J]. 農技服務,2011,28(11):1602-1603,1615.

[6] 楊凱,陳清,徐其敏,等. 打葉復烤配方均勻性控制模式研究[J]. 煙草科技,2012,45(12):14-17.

[7] 王獻友,孟昭文,李屹,等. 關于煙葉配方打葉均質化控制的應用研究[J]. 科技視界,2018(1):18-20,65.

[8] 沈晗,楊凱,馬思旺,等. 基于平庫條件的配方打葉復烤均質化技術[J]. 煙草科技,2019,52(12):79-85.

[9] 尹旭,陳清,徐其敏,等. 基于高架庫模式的打葉復烤均質化加工技術研究[J]. 安徽農業科學,2016,44(12):101-103.

[10] 杜文,易建華,黃振軍,等. 打葉復烤煙葉化學成分在線檢測和成品質量控制[J]. 中國煙草學報,2009,15(1):1-5.

[11] 尹旭,徐其敏,陳清. 打葉復烤均勻性加工技術研究進展[J]. 安徽農業科學,2013,41(16):7307-7309.

[12] 衛盼盼,馬建勛,陳清,等. 不同省份烤煙質量均勻性評價[J]. 湖南農業科學,2013(21):16-19.

[13] 肖明禮,陳越立,尹智華,等. 煙葉配方打葉均勻性的研究[J]. 現代食品科技,2011,27(6):684-686.

[14] 楚晗,張長安,王文杰,等. 打葉復烤自動化精準配方投料設備的設計與應用[J]. 中國煙草學報,2021,27(4):45-50.

[15] 何結望,吳風光,謝豪,等. 不同分組方法對原煙配方模塊質量的影響[J]. 中國煙草科學,2011,32(2):86-89.

(責編:王 菁)

基金項目 湖南煙葉復烤有限公司科技項目專項課題(HNFK2022KL02)。

作者簡介 宋智勇(1986—),男,湖南株洲人,工程師,從事打葉復烤工藝技術研究。

通信作者 周順峰(1988—),男,湖南永州人,碩士,工程師,從事打葉復烤設備、工藝技術研究。

收稿日期 2024-01-12