基于SCADA系統預警報警系統研究應用

張青鋒?劉祥?馬小琴?付兵

摘要:提出采用人工智能方法,開展基于SCADA系統預警報警開展預警報警模塊深度研究應用,建立適用于長慶油田采油廠的各類復雜、通用類預警報警模型,并進行編碼開發和嵌入式應用。相較傳統SCADA系統具備有效降低誤報率、提高報警可用性、開展多設備聯動等功能,通過結合智能化預警報警功能的應用,加強預警報警數據的統一規范管理、數據復用、預警流程管理,并通過應用報警系統開展生產優化與精細化管理,真正將智能化應用落實到崗位。

關鍵詞:SCADA;油田智能化;報警優化

一、前言

隨著智能化建設規模的不斷擴大,數據采集量急劇增加,目前采油廠所應用SCADA系統存在報警次數多,誤報、漏報頻率高等問題。同時,報警規則限于單點、局部報警,缺乏一體化聯動報警分析,無法嚴密監控生產運行情況,一體化指揮調度未能充分發揮其效能。因此,通過開發并替代SCADA系統中預警報警應用模塊,實現對中心站、無人值守站生產運行報警事件、指標、參數進行梳理,按照生產工藝流程預警報警一體化運行思路,明確不同工藝設備相互之間關聯關系,構建出結合各生產管理崗位的預警報警應用體系,實現預警報警功能真正指導日常生產管理。

二、生產需求和需要解決的關鍵技術問題

(一)生產需求

結合現有SCADA系統將物聯網數據與生產、工藝相融合,通過研究油氣生產、工藝標準化報警流程,從“報警產生、報警規則、報警聯動建模、報警處置、報警優化”的生產運行一體化預警報警管理機制入手,在現有SCADA系統應用的基礎上,通過人工智能、大數據的應用,形成采油廠智能預警報警應用系統,全面完善生產預警報警功能,為提高生產分析與決策效率提供技術支撐。

(二)需要解決的關鍵技術問題

結合現有SCADA系統數據,構建生產業務模型,對采集的數據進一步挖掘分析,借助大數據和人工智能方法開展相關性分析、多參數辨別、多參數預測建模、多源報警管理、高并發處理技術研究,實現生產現場預警報警的精準、高效、閉環管理[1],包含了以下技術。

多參數辨別技術:完成模型的相關性分析,提高預警報警模型適應性和可靠性。

多參數建模技術:抑制可測干擾影響,多目標協調優化。

多源報警管理技術:根據警報信息影響權重解決報警之間不確定關系。

高并發處理技術:實現油氣生產數據高粒度采集下的并發處理。

微服務架構嵌入式軟件開發:采用最新的VUE+Spring Cloud微服務開發模式完成基于SCADA系統數據的嵌入式應用開發,實現報警信息的展示、應用等。

三、智能預警報警系統實現

(一)系統框架整體設計

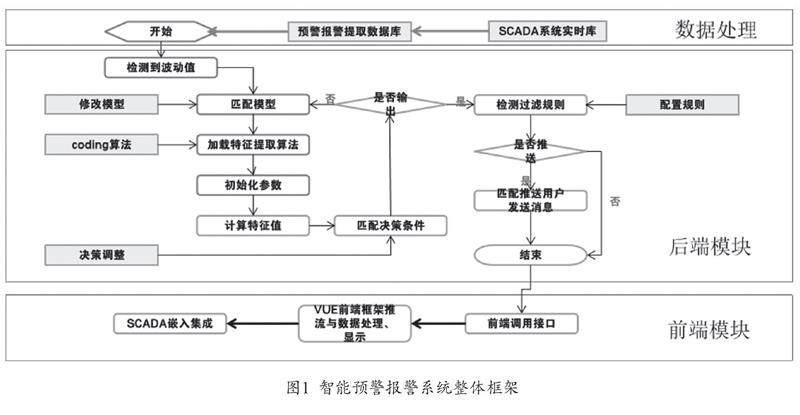

系統整體采用最新的VUE+Spring Cloud微服務開發模式完成,共分為三個模塊(見圖1)。其中,數據處理模塊通過調用提取SCADA系統實時庫,按照站內生產工藝流程,梳理出預警報警應用系統的標準數據庫。后端處理模塊采用Spring Cloud微服務架構,以容器的方式包含了coding算法、特征提取算法進行預警報警模型建立。通過編碼數據流根據輸入的數據進行處理后輸出至相應的前端模塊。前端模塊采用VUE框架進行設計,最終采用嵌入式方式集成至SCADA系統中“預警報警”模塊[2]。

(二)智能閾值算法設計

按照生產工藝流程進行數據收集、分析報警成因后,開展壓力、溫度、流量、液位、瞬時流量、總產量等數據分析。結合收集的數據,對閾值智能計算進行算法設計,針對不同的閾值智能設定應用不同的算法。

1.瞬時液位、瞬時溫度、瞬時流量可根據數據采集粒度采用取N點值法,把數值從高到低降序,取高值的第N個值為基值,通過管理經驗加權后設置值為高高報、高報;低限閾值按從小到大升序排序,取低值的第N個值為基值,減去管理經驗值設置低報、低低報閾值。

2.平均壓力、平均溫度采用取第10點值法,方法同上。

3.壓力、溫度、流量等異常波動較大的點位采用去除4取10平均值法,降序后按照排序去除前4個值,然后取前10個高值進行平均數計算后作為基值,加權管理經驗值后設置為高高報,高報閾值;低限閾算法相反。

4.液位、累計流量采用取10平均值法,把選取的參數數值從大到小降序排序,取前10個高值求平均值后作為高值基值,加權管理經驗值后設置為高高報,高報閾值;低限閾值算法相反。

5.針對個別參數報警值為固定的值,具體要根據經驗值設置固定算法。

(三)預警報警聯動模型設計

1.多參數、多設備聯動預警報警模型設計

結合站內各類工藝設備,對各類工藝設備的壓力、溫度、流量、液位、瞬時流量等參數相關性進行分析,并進行多參數、多設備聯動預警報警模型設計,具備高度關聯性。

各類設備聯動規則如下:

(1)總機關壓力聯動高報時,聯動場景為總機關壓力升高,收球桶壓力高,緩沖罐壓力升高,提示“是否進緩沖罐掃線,關注站內系統壓力”;總機關壓力升高,收球桶壓力低,提示“總機關至收球桶結垢或總機關卡球需掃線”;低報時,總機關壓力升高,收球桶壓力低,提示“總機關至收球桶結垢或總機關卡球需掃線”。

(2)收球筒壓力聯動高報時,聯動場景為收球桶壓力升高,緩沖罐或加熱爐壓力無變化或降低,提示“收球桶阻塞”;低報時,收球桶壓力降至0,進行收球作業,延時監測。

(3)加熱爐壓力聯動高報時,聯動場景為加熱爐壓力和收球桶壓力高于緩沖罐壓力,提示“加熱爐至緩沖罐管線堵塞或結垢”;低報時,連續取值判斷加熱爐壓力短時間內快速下降,提示“站內管線破漏”。

(4)加熱爐進口壓力聯動高報時,聯動場景為加熱爐進口壓力升高,收球桶壓力升高,加熱爐出口壓力不變或者降低,提示“加熱爐盤管堵塞或結垢”;低報時,加熱爐進口壓力降低,收球桶壓力降低,加熱爐液位不變,提示“站內管線破漏”或加熱爐進口壓力降低,收球桶壓力降低,加熱爐液位快速升高,提示“加熱爐內油盤管破”。

(5)加熱爐出口壓力聯動高報時,聯動場景為加熱爐進口壓力升高,收球桶壓力升高,緩沖罐壓力不變或降低,提示“加熱爐至緩沖罐管線堵塞或結垢”;低報時,加熱爐進口壓力降低,收球桶壓力降低,加熱爐液位快速升高,緩沖罐液位比正常上漲緩慢,提示“加熱爐內油盤管破”。

(6)加熱爐液位聯動高報時,聯動場景為加熱爐液位快速升高,加熱爐壓力或者加熱爐進出口壓力快速下降,緩沖罐液位上漲緩慢,提示“加熱爐內油盤管破漏”;低報時,加熱爐液位快速降低,水循環壓力降低,緩沖罐液位快速升高,提示“緩沖罐水盤管破漏”;當加熱爐液位快速降低,加熱爐溫度快速升高,提示“加熱爐水箱破漏”。

(7)緩沖罐壓力聯動高報時,聯動場景為緩沖罐壓力、加熱爐壓力、收球桶壓力、氣液分離器壓力升高,泵進口壓力不變或者降低,提示“緩沖罐至泵管線堵塞”;低報時,緩沖罐壓力低,外輸泵運行時液位下降速度高于外輸時下降速度,外輸泵停時,液位上升速度低于正常進液時的液位上升速度,提示“緩沖罐存在破漏可能”。

(8)緩沖罐液位聯動高報時,聯動場景為緩沖罐液位快速升高,水循環壓力降低,提示“緩沖罐水盤管破漏”;低報時,緩沖罐液位快速升高,事故罐液位快速下降,不報警;同時,當外輸泵進口壓力低,緩沖罐壓力降低,緩沖罐液位下降速度快,外輸瞬時低,提示“緩沖罐至外輸泵管線破漏”。

(9)事故罐、應急罐液位聯動高報時,聯動場景為事故罐液位快速升高,緩沖罐液位穩定上升,水循環壓力降低,提示“事故罐水盤管破漏”;低報時,事故罐液位下降,外輸泵未運行,緩沖罐液位上升速度無變化,外輸泵運行時,緩沖罐液位下降速度與正常外輸時基本一致,提示“事故罐破漏”或事故罐液位快速下降,緩沖罐液位快速升高,進行倒罐作業,不報警。

(10)輸油泵出口壓力聯動高報時,聯動場景為外輸泵壓力高,外輸泵運行,外輸瞬時低或者為0,提示“外輸閥門未打開或閘板脫落”或外輸泵壓力高,外輸泵運行,外輸瞬時降低,外輸溫度降低,提示“外輸有凝管風險”;低報時,外輸泵出口壓力低于正常外輸壓力,高于0,且數據不穩定,外輸瞬時低或者為0,提示“外輸泵不上量”或者外輸泵出口壓力為0或外輸壓力低,外輸瞬時為0,外輸壓力低,提示“外輸泵至流量計管線破漏”。

(11)輸油泵外輸匯管壓力聯動高報時,聯動場景為外輸壓力升高,外輸溫度低,提示“外輸溫度低有凝管風險”或者外輸壓力升高,外輸溫度不變,外輸瞬時為0,提示“流量計出口閥門未打開,或閥門閘板脫落”;若外輸壓力升高,外輸溫度不變,首端外輸瞬時剛開始有流量,隨后逐步降低至0,下游流量計瞬時一直為0,且壓力不變,提示“末端外輸流程閥門未打開,或閥門閘板脫落”;低報時,外輸壓力降低,外輸瞬時升高,末端外輸壓力降低或不變,末端流量計瞬時下降或為0,提示“存在外輸管線破漏風險”。

(12)外輸瞬時壓力聯動高報時,聯動場景為外輸瞬時升高,外輸壓力降低,外輸泵頻率不變,末端來油壓力降低或不變,末端來油瞬時下降或為0,提示“存在外輸管線破漏風險”。

2.特殊特定條件下定制類算法模型設計

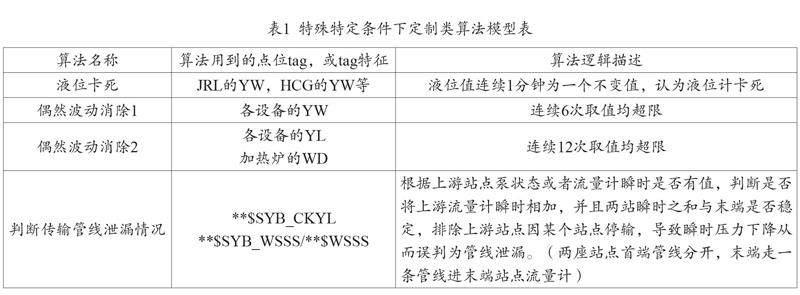

考慮現場實際工藝情況,對液位計卡死、插輸工藝、偶然波動等特殊特定情況進行定制類算法模型(見表1)設計[3]。

(四)實時鏡像數據設計開發

本系統基于SCADA數據,由于SCADA報警數據的強耦合性,因此需要設計實時鏡像數據。

首先,針對實時數據進行存儲,僅存儲變動瞬時值,兩次變動值的時間區間為上次瞬時值的時間權重,為高維分析提供數據基礎,如計算突變漸變等特征,特征計算完按時間向前淘汰實時數據。其次,根據報警規則產生的記錄,支持有限時間內回溯。最后,系統配置包含點位數據信息、人工錄入數據信息、特征提取信息、組織單元信息,設備管理單元信息等[4]。

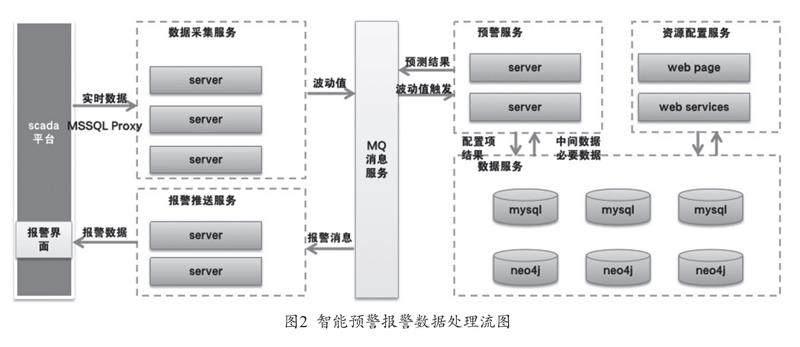

(五)預警報警數據取流及嵌入式開發

完成鏡像數據獲取后,按照數據流程圖繪制出整體數據結構圖,并建立了各數據表中規范性設計,確保預警報警整體數據調用的合理性[5]。

在報警數據流轉過程中,出于運行性能的考慮,采用層層遞進式的運行方式:

1.使用SCADA系統提供的JavaSDK方式從SCADA系統中獲取實時數據。

2.判斷不參與報警聯動的點位,過濾正常的實時數據,通過編碼實現現場實際要求的特殊報警場景。

3.判斷報警場景,并通過多個設備的聯動報警進行精準定位。

4.為了處理事故發生時多點位同時報警的報警合并問題,單獨設定復雜的報警場景。

5.執行過濾規則,例如重復報警的合并,報警處置期不再報警的邏輯執行。

整體預警報警按照圖2開展完成嵌入式開發。

四、實驗

(一)報警數量消除對比實驗

對SCADA系統中某中心站歷史報警數據庫進行了導出篩選后,其平均日報警數量為8000余條,在智能預警報警系統中進行報警數量統計后,日平均為15條,并且直觀明確了報警限值和報警原因,現場核查后均為真實有效報警。報警數量由8000條/天降低至15條/天,平均日報警數量降低了99.8%。

(二)報警準確率對比實驗

在總計8149條報警中,對SCADA系統中報警信息進行分類檢索,其中,可燃氣體濃度低限值報警為4467條,占比54.8%(均為無效報警),井組匯管壓力報警3306條,占比40.56%,均為正常波動誤報,因此SCADA系統中誤報率達到95.36%。在智能系統中同條件檢索后報警數量為237條,占SCADA系統報警數量的2.9%,誤報條數為71條(人工智能訓練波動因素暫未消除),因此,綜合誤報率對比僅為0.87%,誤報率降低94.49%。

(三)報警時效與規則有效性對比實驗

SCADA系統中,報警觸發時間正態分布如右圖,平均觸發時長為474ms,預警系統中平均報警觸發時間為331ms,且平均查詢時長為2秒左右,因此,報警時效與SCADA相比符合99%時效率。報警規則均按照現場工藝流程,逐站進行規則添加,并和現場工藝設備聯動,規則符合率達90%以上。

五、結語

在現有SCADA系統數據基礎上,應用人工智能技術手段實現整體報警模型的建立,改變了采用腳本模式進行單一數據報警模式,解決了誤報率高、報警信息無法有效結合工藝聯動的問題,為實現集中管理提供了有力技術支持,誤報率可消除90%以上。同時,通過人工智能方法和算法的應用,對數據充分分析,可有效實現報警智能設置、報警聯動設置、針對性報警模型設置等功能,實現報警信息準確分類,從而建立包含生產、工藝業務的報警應用優化。依托微服務方式調取SCADA實時數據,通過基于SCADA系統的嵌入式開發和微服務開發技術的有機融合,有效提升系統的易用性、維護性、可擴展性,解決現有SCADA系統報警功能過度依賴腳本編寫,邏輯復雜等問題。因此,依托智能預警報警系統的應用,可有效建立“從報警概念、報警規則及建模方法、報警處置流程到報警優化”的生產運行預警一體化管理方法及流程規范,形成適合長慶油田采油廠的生產監控報警管理流程和規則,指導后續油氣生產報警系統進一步建設完善,為現場生產分析和決策提供依據。

參考文獻

[1]王芳.提高SCADA系統預警報警準確率方法研究[J].中國新通信,2020,22(08):69.

[2]魯曉斌,王迪,劉宇閑,等.油田SCADA系統預警報警功能優化[J].云南化工,2018,45(03):137.

[3]劉婷,郭寶靈,張建軍.復雜報警機制在石西油田中的應用[J].中國管理信息化,2022,25(04):105-107.

[4]仲海梅,王海濤.雙機熱備環境下數據同步的研究[J].電子技術,2013,42(07):37-39.

[5]李文華,楊奔全.數據表結構的動態創建與動態更新[J].中國科技信息,2005(05):22-15.

責任編輯:張津平