選煤廠煤流控制系統優化與定制配煤應用研究

董學亮,秦立功,武 磊,李 碩

(1.潞安化工集團李村煤礦,山西 長治 046000;2.晉能控股裝備制造集團煤炭加工利用分公司趙莊選煤廠,山西 長治 046000)

潞安化工集團李村煤礦李村選煤廠(簡稱“李村選煤廠”)現有4座原煤倉,在礦井原煤煤質變化時,選煤廠會將不同灰分原煤分別裝入不同的原煤倉內,原煤入洗前根據客戶對煤質的要求制定洗選計劃。客戶考核煤質的標準是平均灰分或平均發熱量,而原煤的灰分或發熱量會因地質構造的變化而經常變化,這就需要調度員與崗位工配合控制給煤機閘板將不同原煤倉內的原煤按比例進行入洗配比,因灰分儀測定數據和煤流傳輸時間的延遲,僅靠人工控制給煤機的開停及閘板的開度很難保證配煤的質量[1],導致實際入洗量可能相差較大,產品煤質也就忽高忽低,對完成生產指標產生不利影響。其次,閘板開度不到位、配煤不精確,造成脫泥篩篩面偏量,影響脫泥效果,由此而導致的清篩面等工作又要占用崗位工大量時間,無形中增加了崗位工的勞動強度。

因此,根據客戶需求和實際煤質情況,設置定制化生產配煤方式顯得尤為重要。

1 煤流控制系統優化原則

通過采樣高灰原煤、低灰原煤、洗選后精煤,并分別做對比試驗,研究灰分儀在不同灰分、皮帶上不同煤層厚度時的檢測精度,為定制化配煤提供數據參考;增加與灰分儀配套的自動執行機構,可根據灰分儀的檢測值自動調節煤量配比;新建PLC 自動配煤控制平臺并開發配煤軟件,依據現場調研,PLC 系統重新增加,不影響現有系統,進行配煤控制算法研究,實現自動配煤的閉環控制。

2 煤流精準控制原理

選煤廠定制化生產配煤控制系統原理為利用在線測灰儀、皮帶秤以及給煤機變頻調速,通過精確的計算和PLC 編程自動控制系統,來實現自動配煤。首先由人工輸入目標灰分確定煤種類別,經過程序計算得出精煤產品的灰分;其次,依據配煤的灰分指標和各煤倉原煤的灰分算出各煤種的給煤流量,確定給煤機的開動臺數,由現場崗位工粗調給煤量[2-3];最后,通過實時監測產品帶式輸送機上配煤的灰分與設定的灰分指標進行比較,再由系統進行計算,指導變頻器動作細調給煤量,調節給煤機的瞬時流量,使配煤入洗灰分最大限度接近灰分指標[4]。

3 煤流控制系統優化方案

根據實際應用需求來規劃整體設計方案,在現有的生產工藝及設備設施的基礎上進行定制化配煤改造,克服了人為配煤無法實現多樣化和精準化的缺陷,滿足用戶需求,保證企業經濟效益。

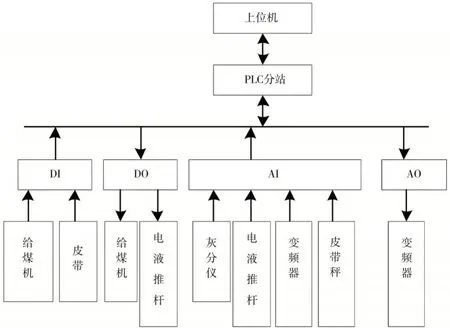

整個配煤系統由上位機(iFix)和下位機(GE PLC)組成。下位機PLC 需要接入電子皮帶秤、灰分儀、給煤機、變頻器、皮帶、電液推桿、位置傳感器等設備信號。

上位機采用工控機,監控軟件采用iFix 工控組態軟件,它包含人機界面、數據庫、網絡控制等技術,同時包含動態顯示、報警、趨勢預測等組件。下位機可編程控制器PLC 采用美國GE 公司的PLC,完成開環控制、模擬量閉環、數字量控制、數據采集監控[5]。整個控制系統的結構如圖1所示:

圖1 控制系統結構圖

系統方案設計:采用iFix設計上位機界面,包含數據庫的建立、變量的關聯、圖形的顯示、趨勢以及圖表的生成,同時建立用戶權限管理;采用GEPLC 設計控制系統,包含各種數字量和模擬量的采集與輸出,建立控制算法,驅動執行機構動作。

工控機通過光纖以太網與PLC 分站進行通訊,PLC 控制分站安裝在原煤配電室,PLC 控制分站與監控主機相接,并根據接收的控制命令控制變頻器、倉下膠帶輸送機及電子皮帶秤的運轉。同時PLC控制分站根據配煤要求驅動執行機構調整配煤量[6-7]。

4 定制配煤應用試驗

4.1 原煤儲運改造方案

針對原煤儲運環節,實施方案如下:120 上倉皮帶已安裝無源在線測灰儀檢測每個原煤倉原煤灰分值,將綜采原煤分別存入原煤1號和2號倉,將掘進煤存入原煤3 號倉,4 號倉備用,為配煤提供數據依據。原來每個倉下各自有6 臺給煤機,現將每個倉下給煤機中的4臺更換為變頻給煤機,用于精準控制煤量。在150皮帶機頭安裝皮帶秤和無源在線測灰儀,皮帶秤數據作為洗選過程總煤量的數據參考,同時以150 皮帶上灰分儀數據為反饋環節,倉下變頻給煤機為執行機構,實現精確配煤灰分控制,在倉與倉之間增加一臺皮帶秤,通過計算獲得三種灰分煤的比例配比,為自動配煤做參考。

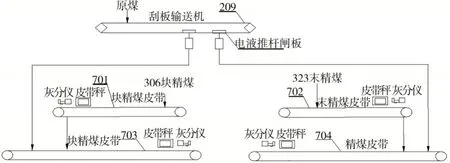

具體執行步驟:第一步,先由調度員輸入目標灰分確定配煤倉號及煤種;第二步,依據配煤的灰分指標和各煤倉原煤的灰分算出各煤種的給煤流量,確定給煤機的開動臺數,由現場崗位工粗調給煤量;第三步,通過實時監測產品帶式輸送機上配煤的灰分與設定的灰分指標進行比較,再由系統進行計算,指導變頻器動作細調給煤量,調節給煤機的瞬時流量,使入洗原煤灰分最大限度接近產品煤灰分指標。同時,皮帶秤、灰分儀、電機頻率、倉下給煤機的閘板開度等數值會實時顯示在調度大屏上,對精煤產品的洗選指標進行檢測,并將檢測數據回傳給PLC 控制分站,以便對配煤量進行校準,達到精準自動配煤的目的。配煤流程見圖2。

圖2 原煤儲運示意圖

4.2 地銷環節改造方案

針對地銷環節,具體實施方案如下:在703 和704皮帶中部分別安裝無源在線測灰儀,用于末原煤和洗精煤之間自動配煤的灰分檢測和反饋。洗精煤來源有兩個:306 塊精煤和323 末精煤,通過改造209 刮板機電液推桿控制閘板用于調節落入703 和704 皮帶上的煤量。在實際生產過程中在701 和702 皮帶上分別安裝無源在線測灰儀和皮帶秤用于檢測306 塊精煤和323 末精煤的灰分和煤量X1、X2,703 和704 實際煤量為Y1、Y2,209 下703 和704 配煤量為Z1=Y1-X1,Z2=Y2-X2。根據產品灰分指標和306塊精煤、323末精煤的灰分和煤量X1、X2由配煤軟件計算出配煤量Z1和Z2的數值,由PLC 配煤控制系統控制209 刮板機電液推桿控制閘板,用于調節落入703 和704 皮帶上的配煤量,最終再由703 和704 無源在線測灰儀對產品的洗選指標進行檢測,并將檢測數據傳給PLC控制分站,以便對配煤量進行校準,達到精準自動配煤的目的。配煤流程如圖3所示。

圖3 配煤系統示意圖

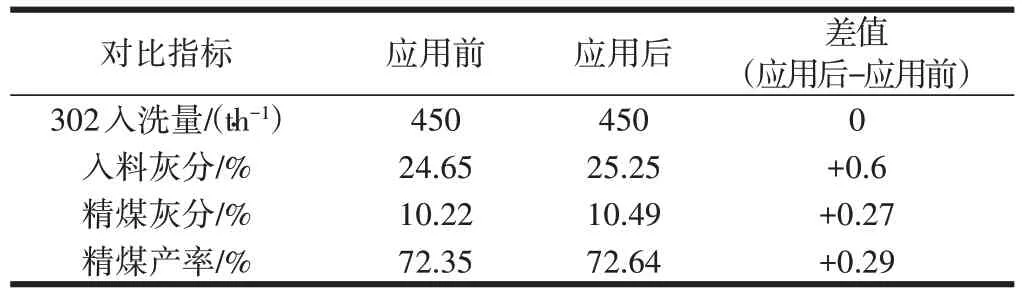

4.3 煤流控制系統優化應用前后分選指標對比

表1 和表2 為煤流控制系統優化與定制配煤系統應用前后指標對比。

表1 煤流控制系統應用前后入洗原煤混配洗精煤分選指標對比

表2 煤流控制系統應用前后入洗原煤混配及產品混配洗混煤分選指標對比

改造后的配煤洗選系統對地質構造期間提升的含矸量較多、硫份偏高的原煤進行了洗選配比,有效緩解了產品煤銷售的壓力,同時將精煤產率提高了0.1~0.3個百分點。李村煤礦年入洗原煤300 萬t,按照精煤產率提高0.2%計算,可多產精煤6 000 t,按照每噸2 000 元計算,可增加收益1 200 萬元;按照洗混煤產率提高0.15%計算,可多產混煤4 500 t,按照每噸1 350元計算,可增加收益607.5 萬元,經濟效益十分顯著。

5 結語

1)改造后可根據產品倉位進行實時調控,極大提高了配煤的精準性,同時還杜絕了震動給煤機給料不均勻造成的偏振、偏量,降低了工人維護設備的勞動強度,進一步優化了啟車時間,保障了生產的穩定,提高了生產效率,降低了設備空載電耗。

2)配煤過程實現了遠程集控操作,避免了調度員與現場崗位工之間的溝通誤差和時間延遲,有效減少了現場的崗位人數,降低了勞動強度,便于實現選煤管理的無人化運行,達到減人增效的目的。

3)執行配煤作業的給煤機是在現有基礎上進行的自主改造,增設了閘板開度標尺和變頻電機,可自行組裝,節省設備購置費用。

4)減少了配煤設備的啟停和頻繁操作,日常檢修、維護工作量大大減小。

5)提高了產品配煤的精度、可靠性和質量,提高了經濟效益。