智能立體車庫仿真設計

黨健

摘要:以垂直升降旋轉立體圓形智能車庫控制系統為研究對象,結合人機界面(human machine interface, HMI)、可編程邏輯控制器(programmable logic controller,PLC)以及其他相關執行元件,實現對智能立體 車庫的仿真設計。為了使用戶停車、取車方便快捷,在智能立體車庫控制系統中,選用昆侖通態 HMI 和西 門子 S7-200 Smart PLC, 來實現汽車的存取功能,以此滿足系統要求。仿真調試結果證明了該系統在現實生 活中的有效性與可行性。

關鍵詞:智能車庫;人機界面;可編程邏輯控制器

中圖分類號:TP23 文獻標識碼:A

0 引言

隨著汽車總量的急劇增加,城市交通嚴重擁 堵,這干擾了人們的正常生活,同時也影響城市秩 序。市民停車難,車位難尋,車輛亂停,既破壞了 城市市容,也影響了居民生活 [1]。設計合理高效的 立體車庫將是設計者努力的方向。

在調查分析了立體車庫系統在全球的發展現 狀之后,本文設計一套自動化程度與安全性較高 的智能立體車庫控制系統,以解決目前城市停車 難題。該系統的主控制器為西門子 S7-200 Smart PLC,同時選用昆侖通態人機界面(human machine interface,HMI)。通過建立智能立體車庫控制系 統,不僅能實現無人管理,還可以大大提高車輛的 出入效率,使停車行業能夠響應汽車總量增長的趨 勢,實現兩者同步協調發展 [2]。

1 智能立體車庫控制系統方案設計

1.1 立體車庫概述

1.1.1 立體車庫的分類

立體車庫是一種自動化設備系統,集電力、機 械于一體,用于最大限度地存取儲放車輛。立體 車庫大致可分為九大類:升降橫移式、簡易升降 式、垂直循環式、水平循環式、多層循環式、平面 移動式、巷道堆垛式、垂直升降式、汽車專用升降 式等。

1.1.2 立體車庫的確定

經過對各種類型立體車庫的結構特點以及優缺 點進行分析,發現在眾多的立體車庫類型中,垂直 升降式車庫的綜合能力較好,該車庫不僅技術性能 好、空間利用率極高,而且存取速度快、低噪聲、 低能耗,便于操作,更適合當今城市人們的需求 [3]。

結合實際的投資可行性和現有的技術能力,最 終選擇垂直升降式作為本文智能立體車庫類型,立 體車庫模型如圖 1 所示。

1.2 垂直升降式立體車庫的整體結構

垂直升降式立體車庫的機械結構比較復雜,主 要包括鋼架結構、升降裝置、檢測裝置、轉盤換位 裝置、停車位、安全保護裝置等。

本文選取的車庫采取垂直升降式,選取 1 臺電 磁制動三相異步電動機作為主拖動電動機,其余電 動機分別為 1 臺電梯門電動機、1 臺軸距檢測電動 機和 1 臺轉盤換位電動機。

該立體車庫共 3 層,共有 29 個停車位,即可 以停放 29 臺車輛。

1.3 車庫工作流程

系統上電后,系統處于初始化狀態(如不是初 始化狀態,則需復位),當按下“啟動”按鈕后, 就可以進行汽車的存取。

存車過程如下:汽車行駛到待停區 → 按下存車按 鍵 → 車庫電梯門打開 → 汽車被運送到升降電梯的 轉盤換位裝置上 → 由軸距檢測裝置進行測量 → 汽 車由升降電梯送到規定的樓層 → 由轉盤換位裝置旋 轉到車位指定位置 → 運送到指定車位 → 系統復位。

取車過程如下:按下取車按鍵 → 升降電梯到 達汽車對應樓層 → 轉盤裝置旋轉到對應車位 → 汽 車被傳送到轉盤裝置上 → 升降電梯與轉盤裝置復 位 → 電梯門打開 → 汽車開出。

2 智能立體車庫控制系統硬件設計

作為一種自動化產品,立體車庫將機械、檢 測、控制和通信集成在一起,該系統應當具有操作 簡單、易于使用、安全可靠、存取速度快等基本特 點。基于此,本文進行了系統硬件設計,確保后續 的軟件設計順利進行。

2.1 智能立體車庫控制系統硬件總體設計

經過對立體車庫系統的整體結構和工作流程進 行分析,從而掌握了其控制要求,該硬件設計由 觸摸屏和可編程邏輯控制器(programmable logic controller,PLC)模塊、按鈕和傳感器輸入、電機 和指示燈等三大部分組成。

2.2 智能立體車庫控制系統硬件配置

2.2.1 PLC 硬件配置

PLC 是一種數字運算操作的電子系統,應用于 工業控制領域。主控制器選用西門子 S7-200 Smart PLC,型號為 ST30,具有擴展性強、通信功能強、 運算速度快等特點 [4]。S7-200 Smart PLC 實物圖如 圖 2 所示。

2.2.2 觸摸屏

在使用過程中,用戶需要將自己的需求轉達 給設備,也就是人機交互,通過本文的設計,觸 摸屏可以完成用戶的操作和現場狀態的實時監控、 反饋。該系統選擇昆侖常態公司生產的監視與控 制通用系統(monitor and control generated system, MCGS)觸摸屏。

2.2.3 伺服系統

伺服機構,也稱為伺服系統,是用來準確跟隨或復現某個過程的反饋控制系統。本文選用的是臺達 ASDA-B2 系列的伺服系統,具備位置、速度、轉矩 3 種控制模式。伺服系統臺達 B2 實物圖如圖 3 所示。

3 智能立體車庫控制系統軟件設計

根據上述內容可知,智能立體車庫控制系統可 以分為兩個部分,分別為 PLC 系統控制部分和觸 摸屏監控操作部分,其中 PLC 系統控制部分是整 個控制系統的核心所在。

3.1 立體車庫工藝流程與控制要求

3.1.1 系統初始化狀態

初始化狀態下,升降電梯處于一層,并且車庫 門處于關閉狀態,各電機停止運行,夾緊氣缸處于 松開狀態,待停區無汽車,此時紅燈長亮。

3.1.2 運行模式

(1)存車過程如下:①在觸摸屏中主界面按下 “存車”按鈕,進入存車界面;當汽車停到待停區, 傳感器 SQ1 檢測到有車后,在觸摸屏中輸入車牌號 (后三位數字)和車位號,單擊“確定”命令按鈕, 開始存車。

②電梯開關門、車型檢測及夾緊動作流程:存 車開始,M1 電機正轉 3 s,將電梯門打開;等待 5 s 后(此時汽車被傳送到轉盤換位裝置上),M3 電機帶動傳感器 SQ12 進行軸距檢測,當 SQ12 有 信號,軸距檢測完畢,夾緊氣缸運行 2 s 夾緊以固 定車輛,同時電梯門關閉(M1 電機反轉 3 s)。

③存車動作過程:升降電梯根據程序指令將汽 車運送到對應的樓層,然后轉盤換向裝置旋轉相應 的角度將汽車運送到對應的停車位。

依據規則設計程序實現車輛的自動存入,如選 擇的車位已經有車,觸摸屏彈出提示框,提示“車 位號輸入沖突,請重新輸入”。

(2)取車過程如下:在觸摸屏中按下“取車” 按鈕,系統進入取車界面。輸入該車的車位號,按 下“確定”按鈕,升降電梯根據取車規則上升到指 定樓層,轉盤換向裝置旋轉到指定車位處將汽車運 送出車庫。

3.1.3 停止操作

當系統在存取車過程中,按下“停止”按鈕, 程序會等待當前汽車存取完成后,停止運行,此時 紅燈以長亮顯示。

按下“急停”按鈕或者安全裝置被觸發,系 統發生急停事件立刻停止運行,紅燈以 2 Hz 顯示。 當急停事件解除后,按下“啟動”按鈕,系統從之 前狀態啟動繼續恢復運行。

3.2 PLC 控制程序設計

本系統 PLC 控制程序采用 STEP 7-MicroWIN SMART 軟件開發環境,梯形圖設計類似于繼電器 接線圖,通俗易懂,大大提高了程序開發效率。

3.2.1 主程序設計

對于本系統,為了方便調試和編程,設計思路 為主程序調用子程序。當 HMI 存車按鈕 V50.0 動作, 主程序控制字 MB10 數據為 10,即調用存車子程序。

3.2.2 存車運算程序

在存車過程中,利用觸摸屏中輸入的車位號來 計算,得出升降電梯上升的層數和轉盤裝置轉動 的角度,十位數是車位號除以 10 之后截取的整數, 個位數=車位號- (十位數×10)。例如,24號車位, 那么經過計算得出十位數為 2,即存入地址 VD600 中,個位數為 4,進一步定位到地址 VD604 中。

3.3 觸摸屏程序設計

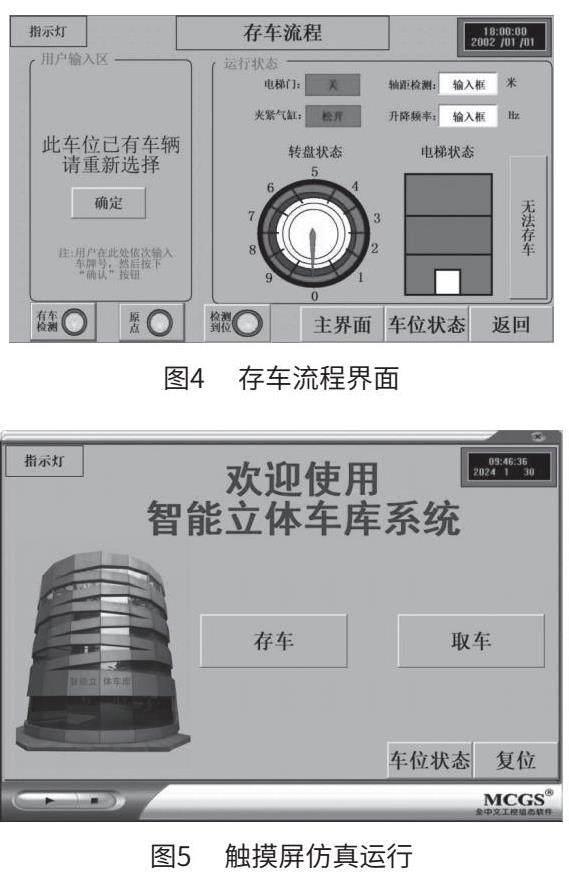

在觸摸屏—用戶窗口中新建窗口,畫面是人機 交互畫面的主要元素,用來完成用戶的操作和系統的監控,如各種操作按鈕、變量的輸入和狀態顯 示。一個項目能夠包含 N 個畫面,具體數量根據客 戶需求而定。在該系統中包含 3 個畫面,其中存車 流程界面如圖 4 所示,包括用戶輸入區和系統的運 行狀態監測。

4 系統仿真調試

4.1 系統模塊化調試

在 PLC 編程軟件中將程序導出為 AWI 格式,然 后用仿真軟件安裝程序,點擊運行進行仿真調試。 觸摸屏程序需在 MCGS 自帶的仿真環境中進 行仿真調試,在下載配置中選擇模擬運行,然后進 行工程下載,安裝成功后啟動運行。觸摸屏仿真運 行如圖 5 所示。

4.2 系統聯合調試

在聯合調試中,需要先連接硬件電路。根據電 氣原理圖和 PLC 接線圖先連接硬件設備,連接完 畢后需檢查無誤才能給設備上電,上電后,需先進 行硬件的參數設置,需要進行硬件參數設置的設備 有變頻器、步進電機和伺服電機。

4.3 系統調試結果

系統先進行了 PLC 和觸摸屏的單獨調試,調 試無誤后進行了聯合調試,在聯合調試中遇到了諸 多問題,如 PLC 程序編寫有誤和觸摸屏個別參數 無法得到監控,通過仔細排查和發現問題、修改程 序,系統得到了完善,并且達到預期的系統控制 要求。

5 結語

在分析了國內外立體車庫的發展現狀后,本文 將研究對象選擇為垂直升降式智能立體車庫,簡單 描述了智能立體車庫控制系統結構的組成和系統工 作流程;進行了系統的整體方案設計,對其硬件進 行了詳細設計,并完成了軟件方面的設計;最后完 成了系統的聯合仿真調試,結果表明完善后的系統 可以較好實現系統的控制要求。

參考文獻

[1] 溫沁月,魯力群 . 國內外立體車庫現狀及發展綜述 [J]. 物流工程與管理,2016,38(7):159-161.

[2] 陳梓生 . 立體車庫控制系統設計 [J]. 電子制作,2016 (9):16-18.

[3] 周其鼐 . 基于 PLC 控制的自動化立體車庫系統設計 [J]. 科教導刊(中旬刊),2018(2):49-51.

[4] 李嫄,賴鵬彬 . 基于 S7-200smart PLC 的分揀存 儲控制系統設計 [J]. 自動化技術與應用,2023,42 (9):13-15,33.