航空修理外購器材入廠檢驗全流程管理標準化

李巖 聶曉斐 裴有志

摘 要:本文針對航空修理的行業特點,對航空修理外購器材入廠檢驗的工作流程、管控要點、質量管理等方面進行分析研 究,闡述初檢、檢測檢驗、驗收入庫等各流程環節的管理職能、重要價值、工作準則及影響因素,從航空修理器材入廠檢驗 的實踐工作中總結可行可靠的工作方法。

關鍵詞:航空修理器材,入廠檢驗,全流程標準化

DOI編碼:10.3969/j.issn.1002-5944.2024.03.027

0 引 言

對外購器材進行入廠檢驗,是航空裝備修理質 量控制的重要“入口關”。航空修理外購器材,包括 原材料、元器件、橡膠制品、成品件等裝機產品,具 有種類繁雜,批量離散的特點。作為飛機修理過程 中的重要環節[1],要做好外購器材的入廠檢驗,引 入全流程標準化管理成為必然選擇。近年來,隨著 航空修理模式變革、精益管理理念推行等客觀形 勢的變化,以及航空產品修理深度增加、修理數字 化工藝應用等技術能力的提升,航空修理外購器材 的品類結構發生明顯變化,同時航空修理器材,入 廠檢驗工作的技術和質量管理也面臨著新的要求 和挑戰。

本文主要著眼航空修理器材入廠檢驗全流程 實際工作,梳理各部門之間的工作脈絡,分析各工 作環節的管理職能、重要價值、工作準則等因素, 探索建立可行可靠的航空修理器材入廠檢驗全流 程標準化管理體系,從而推動航空裝備修理器材質 量標準水平提升。

1 外購器材入廠檢驗的體系標準

對于航空修理企業來說,器材入廠檢驗是為了對外購器材進行質量控制與把關。按照國軍標的規 定,對修理中采購的機載設備、配套設備、部件、附 件、零(組)件、機件、電子元器件以及原(輔)材料 等裝機產品,實施質量證明文件核查,以及必要的 外觀、性能等檢驗工作,以確保其滿足使用要求的 過程。在器材到貨后入庫前,由技術、質檢、物資等 多個部門及單位協同實施,檢驗依據包括產品規 范、技術文件及管理要求等,輸出的檢驗結果包括 檢測報告、質量記錄、合格證明等。通過及時把關和 適時的統計反饋,能夠對采購器材的質量穩定性、 供應商績效等情況進行評價,從而為后續器材入廠 檢驗工作的動態管理和持續改進提供輸入[2-3]。

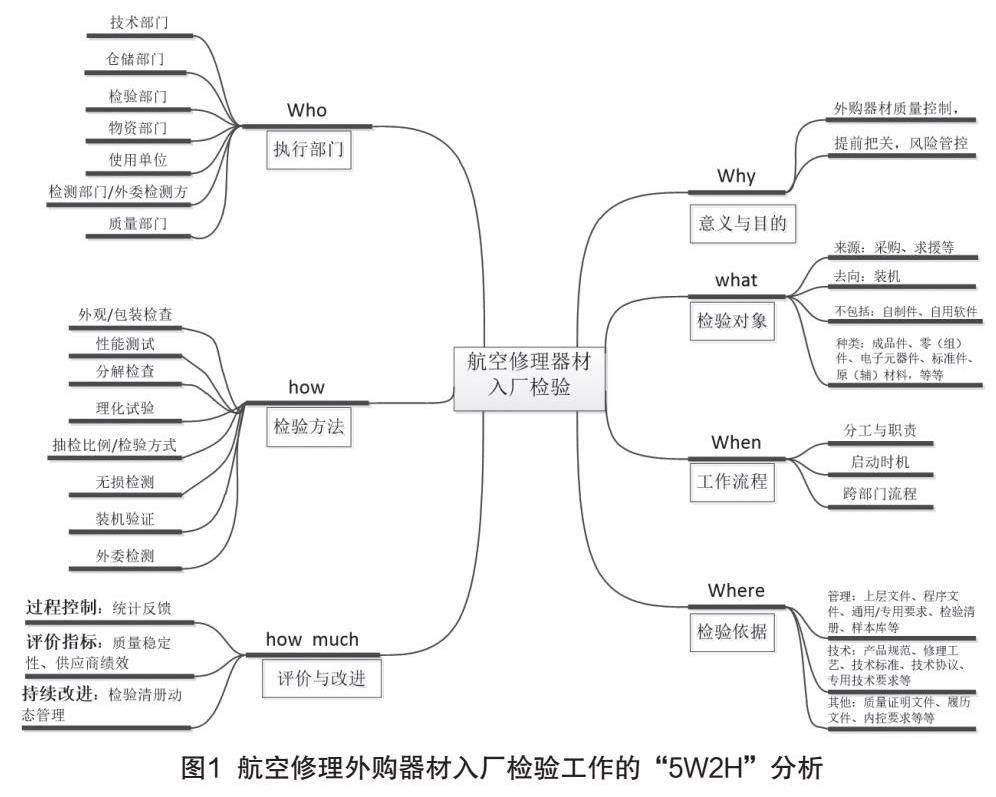

軍用和民用航空標準[4]的側重點各有不同,但 體系管理的要素大致相同,可以分別從7個不同維度 進行拆解,能夠快速理清內容,明確標準化工作流 程,即應用“5W2H”方法分析航空修理器材的入廠 檢驗工作,要搞清楚:為什么要進行器材入廠檢驗 (why)?工作內容是什么(what)?由哪些部門實施 (who)?什么時機實施(when)?各項工作的依據在 哪里(where)?具體采用怎樣的檢驗方法(how)?如 何評價和持續改進(how much)?如圖1所示。

通過“5W2H”分析,可以明確航空修理器材入 廠檢驗的器材范圍、執行單位、工作流程、檢驗方 式與方法、實施依據和意義、評價與改進等重要因 素,從而為具體器材的入廠檢驗的標準化工作流程 實施奠定了基礎。

2 器材入廠檢驗標準化流程

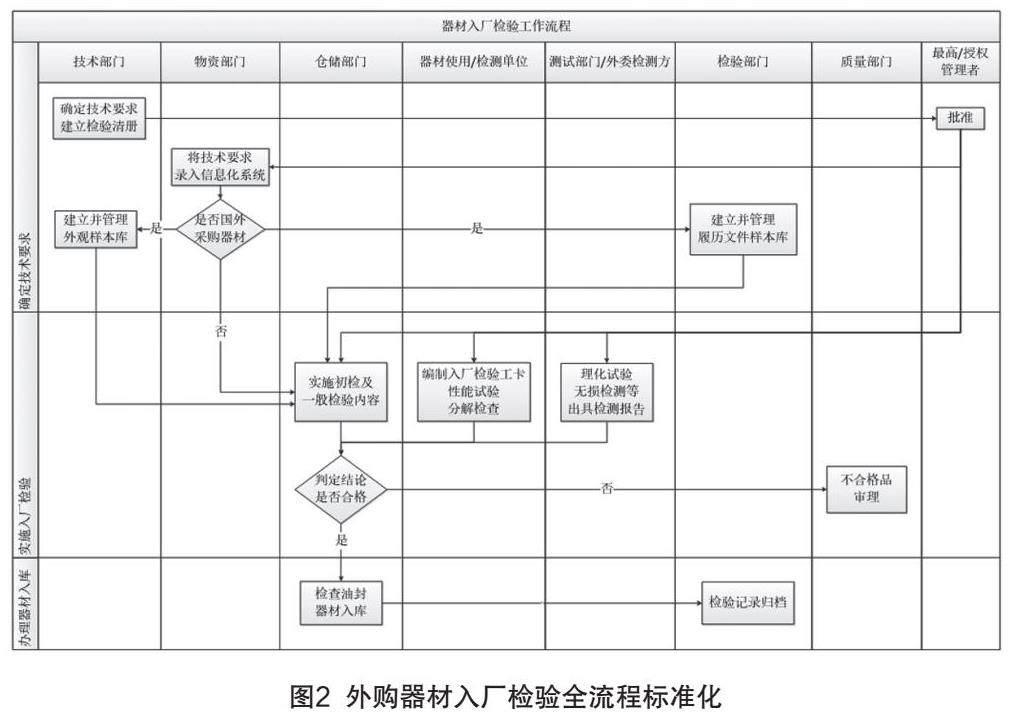

現代MRO企業管理架構,職能分工日趨細化, 航空修理外購器材入廠檢驗工作,涉及到技術、檢 驗、倉儲、物資、質量、測試等多個職能部門以及器 材使用單位協同工作,其標準化工作流程如圖2所 示。由于航空修理器材種類繁雜、影響因素多樣, 其入廠檢驗工作堪稱一項大型復雜的基礎性系統 管理工程。職能部門雖然各司其職,但都不是孤立 存在的。掌握整個工作的標準化流程,有利于各部 門的職責界定和對產品的共同把關。因此各單位均 應熟悉與其他部門之間的協作關系,清楚地知道 各自的工作對其他環節的作用和影響,從而使器材 入廠檢驗全流程標準化工作更加順暢可靠,環環相 扣,嚴密把關。

每一項器材都需要經過初檢核對、測試檢查、 驗收結論及入庫管理的完整流程。航空修理的外購 器材入廠檢驗不僅是一個個日常工作流程的小循環 構成,更需要從宏觀控制的角度把控各類器材的質 量穩定水平,從而對檢測標準、檢測方式等做出及 時調整,才能對數以萬計的器材進行有效的管控, 切實把好修理質量的“入口關”。

3 全流程管理要點梳理

3.1 初檢

器材采購到貨時的第一步工作,是核查外購器 材的質量證明文件、文實相符性以及簡單的外觀檢 查,稱為器材的初檢。這看似簡單的第一道關卡, 卻是對器材質量把關最重要的一步。器材的初檢, 需要核對質量證明文件的完整性、有效性,以及與 外購器材實物、與采購需求的一致性,同時要對器 材的技術指標、與使用要求的匹配性等做出初步判 斷。由于不同種類的器材的屬性、管理要求各不相 同,需要檢驗人員具有較高的綜合素質,不僅要掌 握各種器材的管理要求和工作流程并能夠規范落 實,更需要積累工作經驗,了解器材在使用和維修 中的需求,才能有效把握檢驗標準,找準入廠檢驗 工作流程的切入點。

3.2 檢測項目的制定

對于關鍵重要器材、影響修理工藝的技術指標 以及外購產品的狀態等進行性能檢測、分解檢查, 是對外購器材最直接的檢驗手段。在航空修理中, 外購器材和原材料的入廠檢驗工作流程是大致相 似的,不同的是性能檢測和分解檢查工作的分工。 性能檢測和分解檢查的具體項目和內容通常是由 技術部門制定,航空原(輔)材料通常是由專門的理 化測試或無損檢測部門實施,按照材料標準規范進 行測試,而成品件、部件、附件等其他器材,由于專 業劃分和使用要求更加多樣,往往需要專用測試條 件,外購器材的檢測不僅需要專業檢測單位,更重 要的是使用單位承擔特定的檢測確認工作。

在航空修理入廠檢驗實際工作中,不可能也不 必要對所有器材的全部技術指標實施檢測和分解, 因此不同的種類器材的制定出發點也是多元的,這 就需要發揮全流程標準化管理既要平衡管理成本、 測試條件、壽命控制、封存要求等客觀因素,區分入 廠檢驗和修理過程的檢測內容和關系,避免冗余工 作,切實保證每一項產品都能得到有效的管控。

3.3 驗收入庫與質量評估

器材的最終檢驗結論,不僅是后續器材管理工 作流程的依據,更是掌握外購器材質量水平的重要 信息。航空修理企業器材管理的一個通病,是把管 理的重點只放在對器材的控制,而忽略對器材質量 水平的數據積累。對相近種類的器材質量或同一器 材不同批次的質量水平進行數據提煉和分析,能夠 大幅提升對外購器材質量水平的充分認知和精細化 管理。技術部門可以根據此類數據的反饋,能夠及 時調整檢驗的標準和內容,從而實現精準的動態管 理,加強質量把關的作用。

4 總結與展望

4.1 推動數字標準化管理手段的應用

毋庸置疑,智能修理是航空工業未來發展的 方向,數字標準化管理手段也為外購器材的管理提 供了有力的工具。利用數字標準化管理系統,將技 術、檢驗、測試、倉儲、物資、質量及使用單位等各 個環節的工作有機交聯,將各項工作要求、管理理 念融入到數字標準化流程中,從而實現航空維修器 材入廠檢驗工作的實施、記錄、分析、評價等全流 程標準化管控,是現代航空維修企業對外購器材進 行質量把關的必然選擇。

4.2 主動適應修理模式的變革

航空修理器材,作為修理技術發展的基礎,其 管理模式必須隨著技術的升級而主動適應轉變。隨 著視情維修、搶修支援等新的保障模式的推行,自 主保障能力的提升等形勢變化,對器材入廠檢驗的 實施及管理工作也帶來新的挑戰和沖擊,在管理流 程、動態更新、風險管控等方面都需要主動提升,從 而適應外部形勢的變革,充分發揮器材入廠檢驗的 管理效能。

4.3 動態管理標準化助力時效性提升

隨著管理體系的水平升級和修理深度的不斷 深入,外購器材的管理流程標準化水平也需要做出 相應的升級。這就需要對各類器材的檢驗檢測標準 建立動態管理機制,靈活調整檢驗的重點和范圍, 同時及時貫徹到工作全流程中。通過對器材檢驗項 目和內容的動態管理,既能實現嚴格的質量把關, 堵住質量隱患,同時也能提升管理工作的效率和效 能,為后續的修理和生產奠定穩定的質量基礎。

參考文獻

秦玉璽.關于編制入廠檢驗標準的幾個問題[J].航天標準 化,1994(1):41-43.

國防科學技術工業委員會.外購器材的質量管理:GJB 939—90[S].1991.

國防科學技術工業委員會.進口軍用航空產品檢驗驗收 規程:GJB 4442—2002[S].2003.

國防科學技術工業委員會.外購器材質量監督要求:GJB 5714—2006[S].2006.

作者簡介

李巖,工程師,主要從事航空修理器材技術管理標準化 研究工作。

(責任編輯:張瑞洋)