焦化苯精制生產工藝改造

詹碧華

(茂名瑞派石化工程有限公司,廣東 茂名 525099)

苯是重要的化工原料,具有十分廣泛的工業用途。苯有多種生產路線:催化重整、汽油裂解、甲苯歧化、甲苯加氫脫烷基化以及從焦炭輕油和煤焦油中得到[1]。目前我國純苯分為來自煉焦副產品的焦化苯和來自煉油和乙烯裝置的石油苯兩種。來自煉焦副產品的焦化苯是我國苯的主要來源之一,由于化學工業對苯質量的要求很高,制取深度凈化甚至不含噻吩的合成苯具有越來越重大的意義。我國的焦化苯資源極為豐富,約占我國苯總量的40%~50%,但由于含有各種雜質,特別是硫化物,如0.2%~1.6%(質量分數,下同)的噻吩,0.3%~0.4%的二硫化碳等,從而限制了它的進一步深加工利用,它不能直接用于化工合成,必須預先進行脫硫精制,主要是噻吩的脫除。焦化苯精制生產合成苯既能調整企業原有的產業結構,又能增強企業的市場競爭力[2]。

1 項目概況

1.1 項目范圍

本次改造采用原15萬t潤滑油加氫裝置進行改造,需要新增汽化分離器、預加氫反應器和重油冷卻器等設備以及配套的自控儀表、電氣及公用工程設計。

1.2 項目方案編制的原則

1)節約投資、縮短建設周期;

2)根據原料的性質、特點,采用合適、成熟的工藝技術;

3)設備集中布置,減少占地面積和投資費用;

4)公用工程條件盡可能依托現有15萬t潤滑油加氫裝置的條件;

5)嚴格遵守和執行現行的國家、地方及行業主管部門的有關標準、規范和要求。

2 工藝內容改造

2.1 建設規模

本項目實施后,粗苯加氫裝置工程規模10萬t/a,年開工時間為8 000 h,操作彈性范圍60%~120%。

2.2 原料

1)粗苯的分析主要采用GC-MS方法測定,主要是含氮化合物(甲胩0.005%、吡啶0.021%、苯甲腈0.023%、5-甲基苯并咪唑0.019%、喹啉0.085%、吲哚0.037%),含氧化合物(苯酚0.013%、2,3-苯并呋喃0.065%、2-甲基苯并呋喃0.007%),含硫化合物(噻吩1.35%、3-甲基噻吩0.97%、苯并噻吩1.09%、3-甲基苯噻吩0.23%),單體烴(丙烯0.003%、1-丁烯0.013%、C4-烯烴0.036%、正丁烷0.003%、C4-烯烴0.003%、反-2-丁烯0.004%、順-2-丁烯0.004%、3-甲基-1-丁烯0.072%、異戊烷0.007%、正戊烷0.006%、13-丁二烯0.023%、2-甲基-2-丁烯0.004%、1順-3-戊二烯0.006%、13-環戊二烯0.489%、環戊烯0.014%、環戊烷0.008%、正己烷0.011%、甲基環戊烷0.012%、2-甲基-1順-3-戊二烯0.013%、2-甲基-13-環戊二烯0.010%、苯70.990%、24-二甲基-2-戊烯0.279%、24-二甲基-13-戊二烯0.021%、2-甲基-反-3-已烯0.012%、正庚烷0.022%、甲基環己烷0.052%、甲苯12.885%、23-二甲基己烷0.028%、正辛烷0.020%、113-三甲基環己烷0.035%、乙苯0.086%、對二甲苯2.969%、苯乙烯1.201%、鄰二甲苯0.508%、異丙基苯0.011%、C10-烷烴0.053%、1-甲基-3-乙基苯0.030%、1-甲基-4-乙基苯0.011%、135-三甲基苯0.193%、C9-芳烴0.016%、順-1-丙烯苯0.030%、1-甲基-2-乙基苯0.132%、間甲基苯乙烯0.143%、對甲基苯乙烯0.005%、124-三甲基苯0.201%、鄰甲基苯乙烯0.055%、123-三甲基苯0.039%、1-甲基-4-異丙基苯0.288%、23-二氫茚(茚滿)0.040%、茚2.174%、C10-芳烴0.018%、1-乙基-4-異丙基苯0.010%、1245-四甲基苯0.021%、C12-烷烴0.041%、萘2.681%、C12-芳烴0.046%)。

2)補充氫的組成主要是:氫氣(純度>99.0%)、CO+CO2(≤0.02%)、水(含量<0.03%)、氧(含量<0.01%)。

2.3 工藝技術方案

2.3.1 本裝置采用的技術方案

本裝置采用全加氫工藝技術方案。加氫法是將粗苯中以噻吩為主的各種雜質利用加氫反應將其中硫化物全部轉化為H2S、氮化物轉化為NH3、氧化物轉化為H2O、不飽和烴加氫飽和,然后采用萃取精餾除去雜質[3-8]。

2.3.2 本裝置采用的催化劑

本裝置采用W213系列粗苯加氫精制催化劑。催化劑用量:一段加氫W213A單臺數量為12 m3、二段加氫W213B單臺數量為24 m3,催化劑的密度是(0.65±0.05) g/mL。

2.4 工藝流程

本次改造采用原15萬t潤滑油加氫裝置進行改造,因原裝置操作壓力及操作溫度均滿足粗苯加氫裝置,因此本次改造需要增加汽化分離器、預加氫反應器。

粗苯原料經罐區送至裝置區,首先進入原料緩沖罐V1015,經原料泵P1001升壓后,在泵出口調節閥后與混合氫氣匯合后,經E-1008B、E-1007、E-1006C與二反產物換熱后,經E-1006AB與導熱油加熱至需要溫度進入新增的汽化分餾塔,塔底重組分作為副產物出裝置,頂部氣相進入E1005C升溫換熱,然后進新增的一段加氫反應器,該反應器目的是中溫提前飽和烯烴及二烯烴,防止主反結焦。經過一段加氫后物料經過E1005AB與主加氫反應器出口高溫物料換熱升溫至250 ℃,然后進料加熱爐F-1001加熱到所要求的反應溫度270 ℃,然后進入主加氫反應(異構化反應器R-1001A、R-1001B)進行加氫精制反應,反應產物經E-1005AB、E-1005C、 E-1006C、E-1007、E-1008B與原料換熱降溫,經L-1001AB冷凝冷卻后進入冷高壓分離罐V-1001。同時在換熱器E-1006C前注入脫鹽水300~500 kg/h,防止銨鹽結晶。

V-1001頂部富氫經循環氫壓縮機升壓后返回加氫進料泵出口,V-1001底部的高分油經E-1001CD與穩定塔底產物換熱升溫后進入穩定塔T-1001中部。

冷高分油進入穩定塔T-1001中部,塔頂汽相經L-1002AB冷凝冷卻后進入回流罐V-1003,V-1003頂分出小于C4酸性氣組分送硫氫化鈉凈化裝置,V-1003底部的液相經穩定塔回流泵P-1002/AB升壓后作T-1001頂回流,塔底油經P-1003/AB作穩定塔底產品出裝置送中間罐或去萃取精餾裝置。

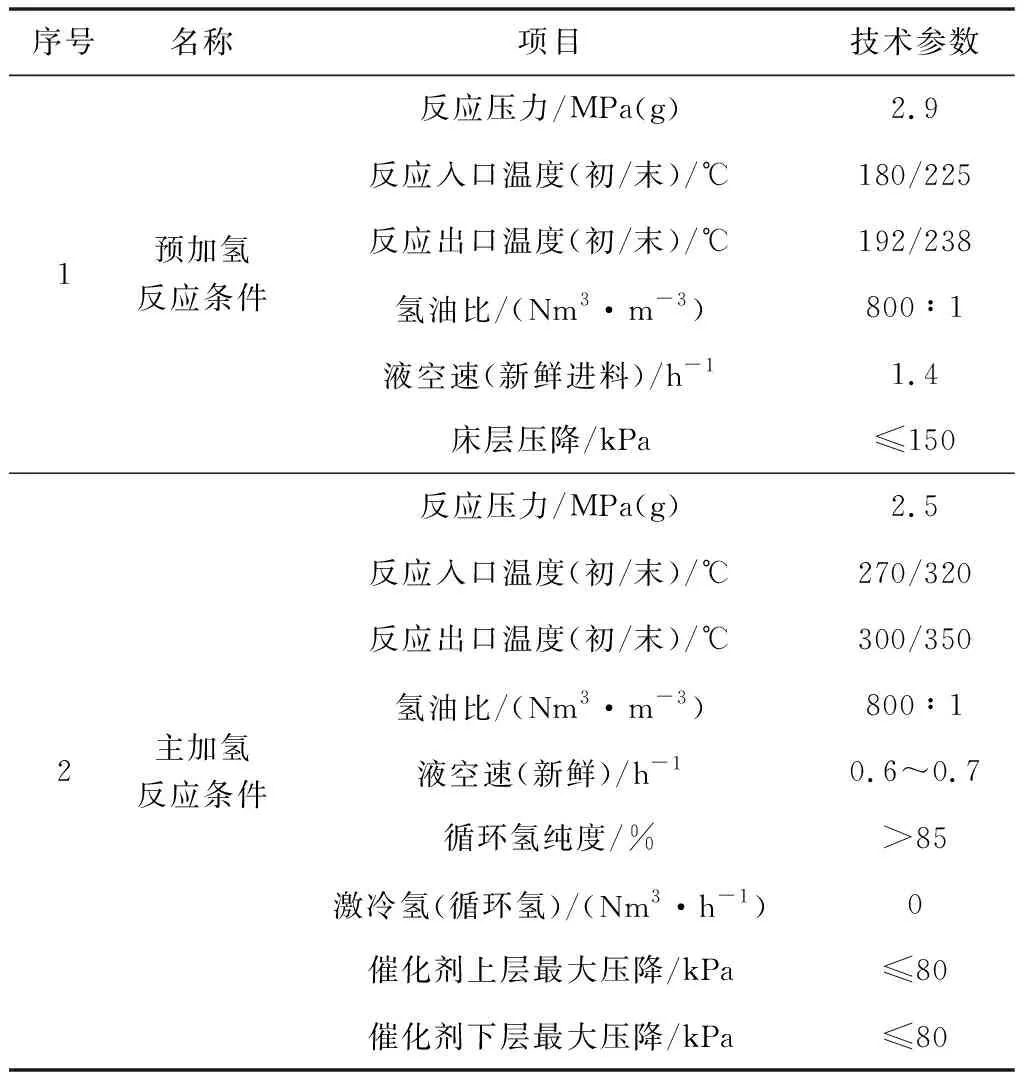

2.5 加氫預/主反應器操作條件

加氫預/主反應器操作條件見表1。

表1 加氫預/主反應器操作條件

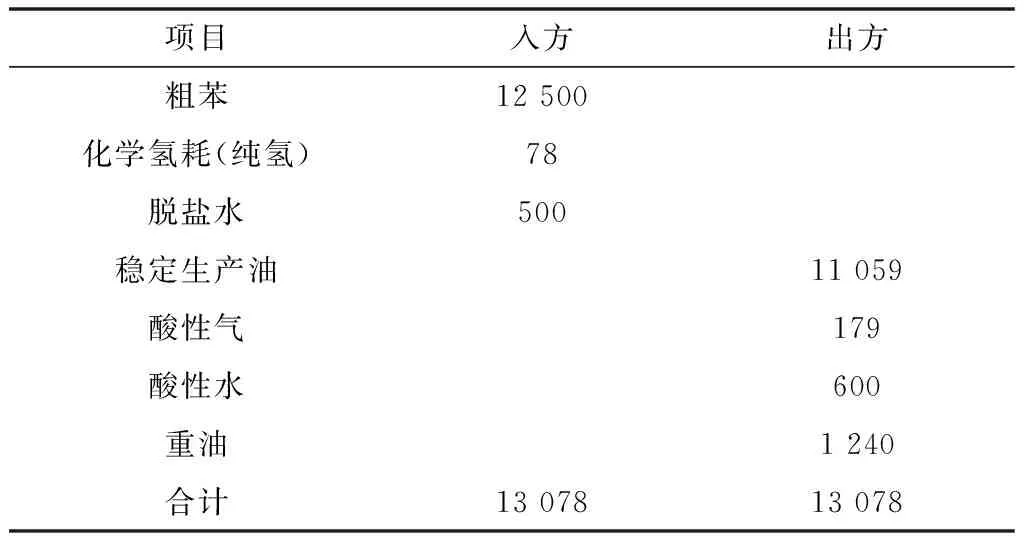

2.6 物料平衡

改造后裝置物料平衡見表2。

表2 物料平衡 單位:kg·h-1

3 設備改造

本項目需新增1臺汽化分離塔和1臺預加氫反應器,利舊改造反應器2臺、塔器1臺、容器4臺、管殼式換熱器16臺。

3.1 新增設備

新增1臺汽化分離塔,規格為φ1 200×10 000(W.L)立式,介質為粗苯,溫度為185 ℃,壓力為3.5 MPa,主體材質為Q345R,質量為15 000 kg(含塔盤1 000)。汽化分離塔(T-1006)為板式塔,內設10層塔盤。該塔為Ⅱ類壓力容器,100%射線檢測,焊后整體消除應力熱處理。

新增1臺預加氫反應器,規格為φ1 600×8 600(W.L)立式,介質為輕苯、氫氣,溫度為350 ℃,壓力為3.5 MPa,主體材質為15CrMoR,質量為30 000 kg(含催化劑10 000)。預加氫反應器(R-1002),內裝12 m3催化劑。該反應器為Ⅲ類壓力容器,100%射線檢測,焊后整體消除應力熱處理。

3.2 利舊設備

利舊設備改變了運行參數和盛裝介質,按TSG 21《固定式壓力容器安全技術監察規程》,屬于壓力容器改造。

本項目利舊設備利舊后操作條件的介質中含有苯和H2S,按照HG/T 20660—2017《壓力容器中化學介質毒性危害和爆炸危險程度分類標準》,苯為極度危害介質,H2S為高度危害介質,因此原設備在選材制造檢驗方面不滿足現行標準要求。利舊設備按原材料標準及GB 150—1998、GB 151—1999進行強度核算,在滿足強度要求的情況下,還需對原設備按以下原則進行改造:

1)主要受壓元件選材標準符合GB 713—2008、JB 4726—2000標準的,且經強度核算合格,按新增技術要求檢測合格的,不再更換材料。

2)主要受壓元件選材標準選用GB 8163—2008的,改造后接觸介質毒性為極度、高度危害的,因該標準所有受壓元件不再使用,需全部更新。

3)新增技術要求按原材料標準及新的介質特性結合TSG 21—2016、GB/T 150.1~4—2011、GB/T 151—2014要求進行檢測:如焊接接頭沒有100%檢測的設備補檢測、沒有熱處理的設備補測硬度、材料補超聲檢測(鋼板、鍛件)、補充氣密試驗等。

4 土建改造

4.1 設計范圍

1)新增汽化分離器(T-1006)與預加氫反應器(R-1002)聯合基礎,共1座。

2)新增操作平臺7.5×5 m2(總高14 m),共4層。

4.2 設計原則

1)結構設計貫徹執行國家的技術經濟政策,做到技術先進,經濟合理,安全適用,合理選擇結構類型。

2)在利用地方材料和資源的同時,在安全可靠、滿足生產和使用功能的前提下,積極合理地采用新技術、新材料,使設計方案經濟合理,技術先進。

3)構筑物的結構設計,應遵守安全、適用、經濟、耐久的原則,結構選型綜合考慮防腐,防火,地質情況,施工技術等因素,并滿足結構的強度、剛度和耐久性的要求。

4)設計中本著節約投資、提高經濟效益的原則,兼顧生產發展與當前實際需要。

4.3 結構設計規定

1)本工程構筑物的結構設計基準期及結構設計工作年限為50年。

2)構筑物抗震設防烈度為7度,設計基本地震加速度值為0.10 g,特征周期0.35 s,設計地震分組為第一組。

3)構筑物的抗震設防分類為丙類。

4)構筑物結構安全等級為二級。

5)構筑物的環境類別為二(a)。

6)50年一遇的基本風壓為0.75 kN/m2。

4.4 地基及基礎方案

4.4.1 地基方案

本項目地基方案初步考慮樁基,直徑1.2 m的灌注樁,樁長約15 m,以強風化泥質粉砂巖作為樁端持力層。

4.4.2 基礎方案

新增汽化分離器(T-1006)與預加氫反應器(R-1002)采用現澆鋼筋混凝土圓柱式聯合基礎。

4.5 建筑材料

1)水泥:一般采用普通硅酸鹽水泥,強度等級為42.5,52.5 MPa。

2)鋼筋:直徑<12 mm:HPB300鋼筋;直徑≥12 mm:HRB400E鋼筋。

3)鋼材與連接材料:

(1)型鋼采用Q235-B鋼。

(2)焊條型號一般采用E43、E50系列,選擇的電焊條型號,應與主體金屬強度相適應。當不同強度的鋼材焊接時,宜采用與低強度鋼材相適應的焊接材料。

(3)錨栓:錨栓材質宜采用未經冷加工處理過的Q235-B鋼,地腳螺栓應采用雙螺帽帶墊板。

4)混凝土(不小于建議值):基礎墊層(C20)、素混凝土設備基礎(C30)、鋼筋混凝土設備基礎(C30)。

5)標準構件按標準圖要求。

6)必要的防火、防腐措施。

5 自控改造

5.1 改造內容

1)E-1005C殼程出口及E-1006AB殼程出口分別設置溫度遠傳指示調節。

2)T-1006塔頂、塔底、R-1002床層上部、床層中部、床層底部及R-1002底部分別設置溫度遠傳指示報警。

3)T-1006塔頂、塔底、R-1002頂出口及R-1002底部分別設置壓力遠傳指示報警。

4)T-1006塔底及R-1002底分別設置液位遠傳指示調節報警。

5)以上的儀表信號均引入“15萬t/a潤滑油加氫異構裝置”的DCS系統監控。

6)通過對“15萬t/a潤滑油加氫異構裝置”原有的DCS控制系統擴容,實現對本次改造需要在控制室內監控的工藝參數的數據采集、操作、控制、監視和管理。

7)R-1002頂部出口管道設置了溫度高高指示報警聯鎖,溫度高高時,聯鎖停加氫進料泵P-1001A/B及聯鎖關閉爐F-1001切斷閥UV-1103(原有),溫度信號引入“15萬t/a潤滑油加氫異構裝置”的SIS系統監控,利用SIS系統原有的備用AI點。

5.2 主要儀表選型

1)溫度測量儀表。就地溫度測量選用雙金屬溫度計,遠傳溫度測量選用鎧裝熱電偶,熱電偶的信號經溫度變送器與DCS的輸入卡件連接,該溫度變送器采用帶溫變功能的隔離式安全柵。

2)壓力測量儀表。就地壓力測量選用不銹鋼隔膜壓力表,遠傳壓力測量選用智能型單法蘭壓力變送器。

3)液位測量儀表。就地液位測量選用磁性浮子液位計,遠傳液位測量選用雙法蘭差壓變送器。

4)執行機構。調節閥一般選用單(雙)座調節閥,調節閥的執行機構應為薄膜式或氣缸式,配智能型電氣閥門定位器(HART),調節閥門的附件由閥門生產廠家提供并集成。

5.3 儀表供電、儀表供氣

DCS系統供電利用原有系統的UPS及GPS供電電源。

直流電源供電利用原有的直流電源系統。

調節閥所需的儀表風,從閥門安裝位置附近的儀表風管接出。

調節閥所需儀表風:約6 Nm3/h。

5.4 設計采用的主要標準及規范

《石油化工自動化儀表選型設計規范》SH/T 3005—2016;《石油化工儀表安裝設計規范》SH/T 3104—2013;《石油化工儀表管道線路設計規范》SH/T 3019—2016。

6 電氣改造

6.1 設計范圍

本項目電氣設計內容為15萬t/a潤滑油加氫異構裝置粗苯加氫技改項目汽化分離器(T1006)和預加氫反應器(R-1002)的防雷防靜電接地及其操作平臺照明設計。

6.2 照明配電

汽化分離器(T1006)和預加氫反應器(R-1002)操作平臺照明采用防爆節能LED燈具,沿平臺外側護欄式安裝,燈具電源引自附近裝置框架已有照明回路,燈具在平臺出入口處設開關控制。

照明配電線路采用電纜穿鍍鋅鋼管沿平臺護欄明敷設。

6.3 防雷防靜電接地

本裝置防雷、防靜電及工作接地共用一個接地網。汽化分離器(T1006)和預加氫反應器(R-1002)壁厚大于4 mm,利用本體作接閃器及防雷引下線,通過設備的接地耳與附近已有接地裝置不少于兩處連接;所有正常不帶電金屬構架均須接地,接地電阻按不大于10 Ω設計。

7 改造后效果及注意事項

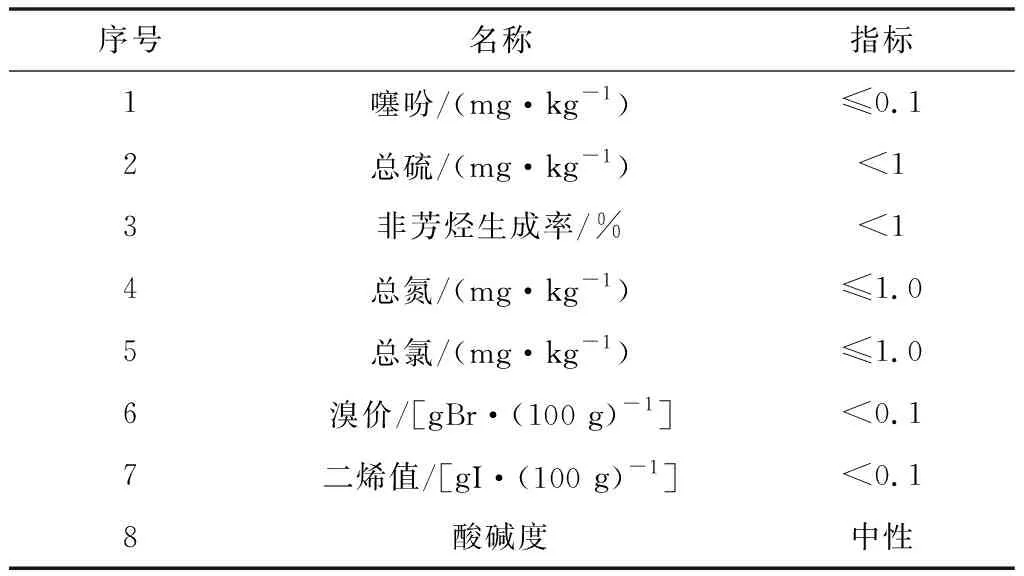

7.1 改造后效果

本次改造采用原15萬t潤滑油加氫裝置進行改造,主要利用原有裝置反應部分,改造后可處理10萬t/a粗苯,原有裝置分餾部分不投用。加氫后產品指標:噻吩≤0.1 mg/kg,總硫≤1.0 mg/kg,非芳烴生成率(%)<1。具體見表3。

表3 改造后效果

7.2 注意事項

利舊改造設備,應按照TSG21定期檢驗規定進行檢驗,判定壓力容器的安全狀況等級,符合使用要求的對設備受壓元件進行全面測厚,符合現操作條件下強度要求,并經過檢測合格后方能利舊。