降低間歇法聚丙烯灰分的控制措施

馬丙建,王勇

(山東京博石油化工有限公司,山東 濱州 256500)

1 原料丙烯質量控制

原料的質量決定著反應三劑的加注量,同時也基本確定了產品灰分的數量級。原料丙烯中的微量水、氧、硫、一氧化碳等雜質屬于催化劑毒物,能顯著降低催化劑的活性和定向能力。為了保證反應能正常運行,需要加大三乙基鋁的加注量,利用三乙基鋁的強還原性消除原料中的雜質,同時也導致聚丙烯產品灰分顯著增加,所以原料質量越好,聚合反應所需的四氯化鈦和三乙基鋁量越少,產品灰分相對就越低,原料的質量主要通過兩種方式進行控制。

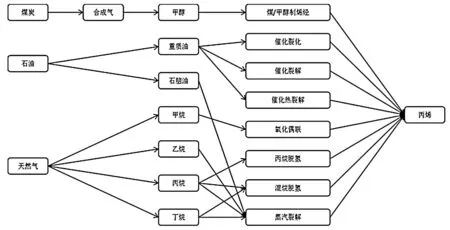

1.1 控制好丙烯來源

目前市場上丙烯的主流生產工藝有煤/甲醇制烯烴、催化裂化、催化裂解、丙烷脫氫、混烷脫氫、蒸汽裂解等生產工藝(詳見圖1),其中以丙烷脫氫工藝生產出的丙烯純度高、雜質少(詳見表1),更適合低灰分聚丙烯的生產需求。

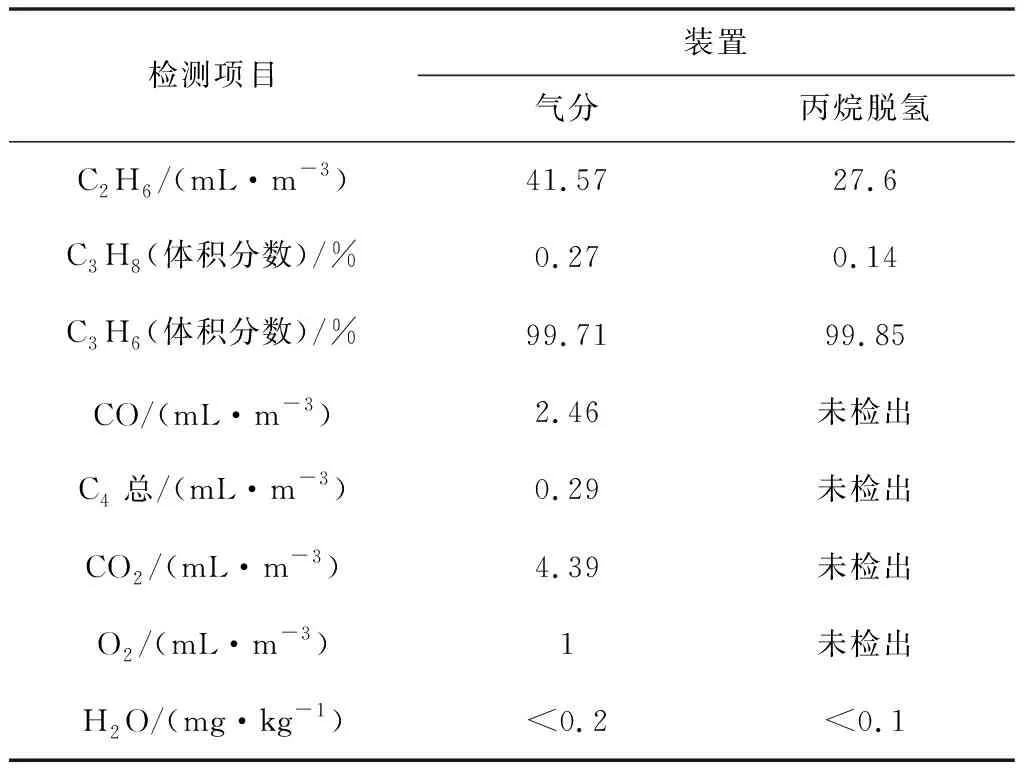

表1 氣分與丙烷脫氫裝置丙烯指標對比表

圖1 丙烯生產工藝簡圖

通過表1可以看出,丙烷脫氫裝置比氣分裝置的丙烯質量好,純度高,雜質含量低。

1.2 聚丙烯生產裝置加強精制效果,提高原料純度,降低雜質含量

1)選用合適精制催化劑,消除原料中的水、氧、硫等微量雜質,如氧化鋁、3A分子篩、水解及脫硫劑等;

2)根據精制前后原料指標及精制能力,定期再生精制塔,保證精制效果;

3)增加原料在線檢測,實時監測原料指標,發現異常,及時處理。

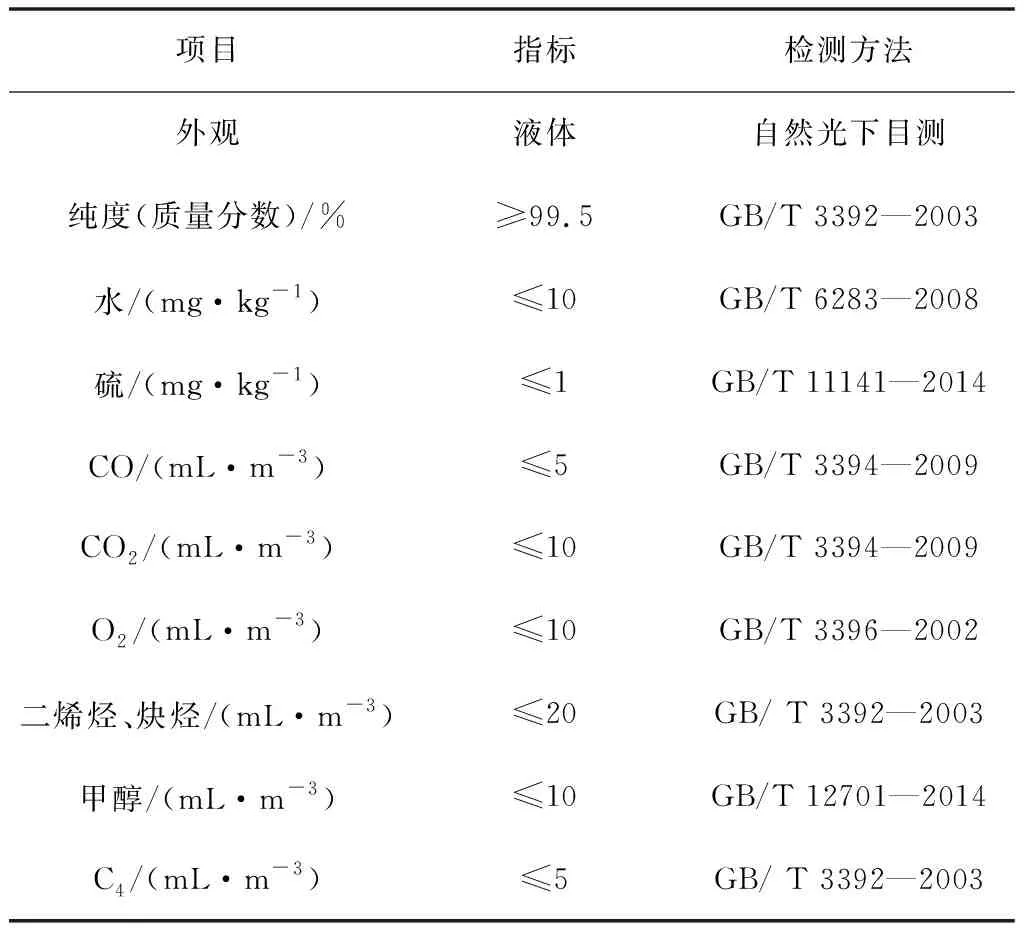

丙烯原料建議控制指標如表2所示。

表2 丙烯原料建議控制指標

2 反應所需助劑的控制

三劑加注量越低,產品灰分越低。間歇法小本體生產工藝無后脫灰工序,三劑在反應完成后殘留的Ti、Mg、Al、Si等物質在200~250 ℃的加工溫度下仍不熔融,而以固體微粒的形態存在于聚丙烯產品中,成為灰分的最大組成部分,所以三劑的加注量越低,灰分就越低。

2.1 催化劑

催化劑的選擇非常重要。聚合反應中,丙烯在催化劑、烷基鋁和DONOR的存在下進行聚合的鏈引發、鏈增長、鏈終止與鏈轉移反應,最終生成聚丙烯產品[1]。應使用盡量少的高活性催化劑,間歇法聚丙烯生產裝置采用齊格勒納塔ZN催化劑,催化劑型號不同,活性也不同,灰分也會有差異。由催化劑帶入的灰分反應方程式為:

Ti + O2→ TiO2

47.87 79.87

Mg + O2→ MgO

24.3 40.3

催化劑的活性越高,反應所需要的催化劑加注量越低,灰分也就越低。催化劑加注量過低,會導致反應清湯或偏弱,單釜產量明顯受影響,最終造成產品灰分偏高;催化劑加注量過高,會導致反應強,聚合反應無法控制,被迫提前回收,單釜產量低,最終也造成產品灰分含量偏高。所以為了控制聚丙烯中灰分含量,應該使用適量的高活性催化劑。但是對于間歇法聚合釜來說,并不是催化劑活性越高越好,當活性≥8 000 kg PP/g cat時,聚合釜產品容易出現輕微的結塊,造成下游使用過程中出現問題。

2.2 活化劑

原料丙烯中帶入的雜質多對產品灰分有明顯影響,雜質中含微量的有害物質(如H2O、CO、CO2、O2、S、炔烴、二烯烴等)影響催化劑的活性和定向能力,為確保反應的正常進行,需要增加三乙基鋁的用量,以消除雜質的影響。助劑增加造成產品中灰分明顯增加[2],反應方程式為:

2Al(C2H5)3+ 3/2O2→Al(OH)3

228 48 102

Al(C2H5)3+ 3H2O →Al(OH)3+ 3C2H6

114 102

在滿足生產所需活性中心的活化劑量的基礎上,應該盡量降低活化劑加注量。在保證原料質量高的基礎上,活化劑加注量低,無法與催化劑形成足夠活性中心,會導致聚合反應弱,單釜產量低,最終產出的產品灰分偏高;隨著活化劑加注量的提升,反應情況會逐漸好轉,單釜產量會逐漸增加,產品灰分會逐漸降低;但是當活化劑加注量增加到一定程度之后,活化劑有富余,這部分活化劑不會對反應強弱和單釜產量起到優化作用,最終會以殘渣的形式導致產品灰分增加。所以合適鋁鈦比是保證產品低灰分的重要手段之一。

2.3 外給電子體

外給電子體在聚合反應中起著提高聚丙烯等規指數的作用,當等規指數過低時,容易造成粘料,黏附反應釜內壁或堵塞管道,造成生產的被動現象,故外給電子體的作用不容忽視。當然外給電子體的種類也有很多,經常采用的是DONOR-C與DONOR-D,對氫調敏感性來說,DONOR-C要優于DONOR-D,即在正常的加氫范圍內,同等條件下DONOR-C比DONOR-D對產品的MFR影響大一些。由外給電子體帶入的灰分方程式如下:

C9H20O2Si + O2→ SiO2

188.3 32 60

在滿足產品等規度指標要求的前提下,盡量降低外給電子體加注量。外給電子體主要是通過選擇性絡合非等規聚丙烯活性中心,來提高活性種的活性和定向能力,但是外給電子體加注量過多,會與等規活性中心發生絡合,使催化劑活性下降。所以在滿足產品等規度指標要求的基礎上,盡量減少外給電子體的加注量。

3 工藝條件的控制

3.1 溫度控制

間歇式聚合反應過程中,升溫速度和反應溫度至關重要,當升溫速度過快或反應溫度過高時,容易導致聚合速率提升,進而導致聚合釜壓力的升高,當壓力超過設定值時,自動啟用高壓回收,該回收啟動后,釜內氫氣濃度變化很大,產品質量影響較大(MFR會出現降低現象);當升溫速率過慢或溫度控制過低,會抑制催化劑活性發揮,導致反應偏弱,單釜產量降低。故應該將升溫速率及反應溫度控制在合適的范圍內。

3.2 反應時間

將反應時間控制在合適的范圍內,以便將催化劑的能力“吃干榨凈”,發揮到極限。隨著聚合反應的進行,活性中心活性越來越低,當反應時間偏短時,活性中心未完全失活,此時還能繼續發生聚合反應,單釜產量具備提升空間;當反應時間延長到一定量時,活性中心完全失活,繼續延長反應也不會對產量有所提升。反應時間對灰分的影響,主要體現在單釜產量上,當加入的三劑量為定值時,單釜產量越高,灰分越低。所以應該將反應時間控制在合適的范圍內,間歇式反應一般的聚合周期是3.5~4.5 h。

4 后加工條件的控制

4.1 后加工助劑控制

使用效能高、金屬含量低的助劑作為后續造粒助劑,降低產品灰分。如抗氧劑168及硬脂酸鈣中的P和Ca,會使產品中的灰分大幅增加。

4.2 現場環境控制

盡量保證造粒及包裝工序在封閉、無塵的空間中進行。造粒及包裝過程中,產品會接觸到外界環境,當外界環境灰塵較多時,會明顯增加產品灰分。

5 其他方面的控制

5.1 投料方式

系統及原料中的雜質會明顯降低催化劑的活性,所以在投料過程中,盡量通過投料參數調整避免催化劑直接接觸雜質。原始的投料方式為:1)加入外給電子體;2)加入活化劑;3)加入催化劑。這樣加的原因是外給電子體和催化劑共用一個加入漏斗,為保證原料丙烯加注的準確性,在聚合釜單釜投料過程中盡量不中斷的原則,必須首先加入外給電子體與催化劑,這就使得沖入聚合釜內的一部分丙烯未經過除雜,會導致外給電子體與催化劑的損失,進而造成產品中灰分的增加。通過分析灰分的來源,聚合釜增加了加注漏斗,形成催化劑、活化劑與外給電子體一一對應的關系。現在的加注方式是:1)先加活化劑,利用活化劑的強還原性,給催化劑營造一個良好的環境后,再加入催化劑;2)活化劑加注完成后,先攪拌10~20 min,確保了活化劑的除雜效果后再加注催化劑;3)在保證催化劑全部加入反應釜的前提條件下,盡量減少沖洗催化劑的丙烯量。

5.2 生產的穩定性

灰分是以固體微粒的形式存在于反應體系中,不會隨著高壓回收進入回收系統中;而且受生產工藝限制,聚合釜中聚丙烯無法全部噴入閃蒸釜,所以每當出現反應異常,單釜產量偏低的情況下,該批次及后續幾個批次,均會出現灰分偏高的情況。

5.3 三劑加注的準確性

考慮到三劑加注存在的偏差,為保證反應能正常進行,不出現不反應或反應弱的情況,聚合反應加注的三劑量一般比實際需求量偏高,這樣就會導致產品灰分偏高,通過投料自動化或精確計量,在一定程度上能降低三劑的加注量,降低產品灰分含量。

5.3.1 氮氣純度

生產過程中,一般在氮氣密封的條件下進行催化劑的稱量和加注,所以氮氣中的雜質含量也會對催化劑的活性造成明顯影響。為保證產品灰分不受影響,聚合反應一般使用五個九以上純度的氮氣。

5.3.2 體系中雜質含量

反應釜及相連管線中的鐵銹,也會造成產品灰分的增加,所以一般在開工階段,一定做好系統的置換和吹掃,確保將系統中的雜質含量做到最低。必要時可以使用不銹鋼材料代替碳鋼材料。

5.3.3 精制助劑的選取

部分間歇小本體生產裝置,使用固堿作為丙烯中雜質水的脫除介質,但是在固堿在與水接觸后,會逐漸變成溶液狀態,隨著原料進入反應體系,導致灰分增加,所以務必做好固堿塔切堿液作業,或者以其他精制助劑代替固堿用于脫水。

6 結論

1)加強原料丙烯質量的監控,從源頭控制是降低產品中灰分的重要措施;

2)優化反應條件、調整三劑配比、適當提高單釜轉化率能夠有效降低產品中灰分的含量;

3)著眼于反應機理與反應過程的控制,選用高質量的設備、管道、助劑及改善包裝環境等措施,也能夠降低產品中的灰分含量。