沙特NEOM隧道項目支洞光面爆破關鍵技術研究

王 瑋

(連云港明達工程爆破有限公司,江蘇 連云港 222021)

0 引言

自進入炸藥爆破開挖巖體的時代以來,人們就在不斷嘗試減小超挖和對保留圍巖的破壞,以控制落石風險及減少昂貴的支護費用,由此發展出了不同的爆破控制技術。首先是開挖輪廓外預設線排孔[1],即利用密集的線性排列空孔阻斷爆破裂隙的發展和爆破振動的傳播,從而保護開挖區域外圍巖,這一方法成本高昂且耗時較長,現已很少投入使用。緩沖孔爆破是由加拿大研究人員提出的[2],其孔距和抵抗線與光面爆破類似,裝藥結構也采用導爆索串聯間隔裝藥,區別在于孔內縫隙用碎石充填,以降低孔壁上的初始壓力。光面爆破技術廣泛用于露天及地下爆破施工[3],并且至今都是地下控制爆破的主要技術手段。預裂爆破則是在光面爆破技術上的一次回溯,其原理與線排孔預先阻斷爆破裂隙和爆破振動一致,只是成縫手段從機械鉆孔變為爆破后孔間裂隙貫通。

本文從控制爆破原理入手,使用經驗公式分析光面爆破效果不佳的原因,并針對關鍵影響因素進行改進,通過儀器測量、觀測平整度等方式對改進結果進行評估。采用的改進方法可為類似地下爆破施工提供一定參考。

1 工程概況

沙特NEOM隧道項目包含6條支洞,總長8 415m,項目位于沙特北部城市塔布克省境內山區,臨近約旦和埃及。圍巖由花崗巖、安山巖、閃長巖、砂巖等組成,巖石單軸抗壓強度為30~170MPa,地下水不發育,以裂隙水為主,圍巖支護級別為S1~S5。

隧道由美國AECOM公司承擔設計,美國BECHTEL公司提供監理咨詢,執行英國標準,采用挪威法施工。典型開挖斷面為11.69m(寬)×8.62m(高),面積86.26m2。

2 爆破方案

本項目采用鐵建重工ZYS113型全電腦三臂鑿巖臺車,采用空孔直線掏槽爆破方法,炮孔直徑45mm,空孔直徑127mm。爆破選用的炸藥為Saudi Chemical生產的Kemulex含鋁乳化炸藥,規格為40mm×550mm×500g和32mm×550mm×500g。孔內起爆雷管為Sanel LP,延期時間200~6 500ms。孔外連接雷管為Bunch Connector,延期時間25ms。40g/m規格導爆索用于周邊孔光面爆破裝藥,5g/m規格導爆索用于搭配孔外連接雷管起爆孔內雷管使用。炮孔布置如圖1所示,爆破參數如表1所示。

表1 爆破參數Table 1 Blasting parameters

圖1 全斷面炮孔布置Fig.1 Holes layout of full section

3 光面爆破影響因素

光面爆破的影響因素較多,主要為周邊孔間距和抵抗線、鉆孔質量、圍巖力學性能、巖石節理裂隙、爆破器材性能、裝藥結構等。項目開展初期光面爆破效果較差,具體表現為超欠挖嚴重、開挖輪廓面呈鋸齒狀、半孔率較低等,如圖2所示。多次修改裝藥結構、周邊孔間距、周邊孔抵抗線等參數后,光面爆破效果幾乎沒有出現顯著改善。因此本文改進方向放在周邊孔間距和抵抗線以外的其他因素上。

圖2 爆后輪廓面Fig.2 Profile after blasting

3.1 鉆孔質量

根據殘留的半孔及孔底痕跡可以發現鉆孔質量不高,鉆孔常出現炮孔歪斜、周邊孔底部連線呈波浪形等問題。這些問題反映了臺車操作人員不能熟練掌握全電腦臺車的使用要點,出現如推進速度過快、周邊孔外插角不統一等情況。

3.2 緩沖孔裝藥結構

緩沖孔沿用了崩落孔的裝藥結構和裝藥量,根據經驗公式[4]計算耦合裝藥條件下的裂隙區半徑:

(1)

(2)

式中:Rfr為裂隙區半徑(m);P為炸藥爆轟波陣面壓力(Pa);dsh為壓縮區直徑(m);ρ為炸藥密度(kg/m3);D為炸藥爆速(m/s);r為炮孔半徑(m);τc為巖石抗剪強度,一般為抗壓強度的0.1~0.4倍(Pa);Rsh為壓縮區半徑(m);d為裝藥直徑(m);σcomp為巖石單軸抗壓強度(Pa)。

項目所有隧道均為下斜隧道,炮孔內均有一定的鉆孔殘留水。因此使用式(3)[5]計算含水不耦合炮孔條件下沖擊波傳播至孔壁時的波陣面壓力。

(3)

式中:Kd為不耦合系數,炮孔直徑與裝藥直徑之比;α為沖擊波衰減指數,取0.72;QVS為所使用的炸藥爆熱(kJ/kg);QVT為TNT爆熱,取4 200kJ/kg。

炸藥生產廠家提供的Kemulex炸藥性能參數為密度1 220kg/m3,爆速4 800m/s,爆熱3 800kJ/kg。將式(3)代入式(1)~(2)計算可得,φ40mm炸藥在圍巖中爆轟所形成的裂隙區半徑為0.3~0.9m。因此緩沖孔爆破形成的裂隙可延伸超過光爆層發展至被保留巖體中,周邊孔爆破時高壓氣體侵入裂隙將導致裂隙區圍巖脫落形成超挖。

3.3 周邊孔荷載持續時間

炮孔爆炸荷載持續變化可分為3個階段[6],第1階段為炸藥傳爆階段,在此階段炸藥爆轟產生的沖擊波傳入圍巖形成應力波,炮孔內荷載呈躍變式上升;第2階段為在應力波的作用下炮孔壁上產生裂隙向四周發展并貫通巖層抵達臨空面,此時炮孔內荷載開始衰減;第3階段為高壓氣體釋放階段,高壓氣體進一波擴展裂隙,使得高壓氣體擴散并逸出到大氣中,這一階段荷載逐漸下降并趨于外界壓力。

可以使用式(4)~(9)[6-7]對3個階段的荷載進行計算:

(4)

Cf=(0.2-0.3)Cp

(5)

(6)

(7)

(8)

(9)

式中:T為炮孔爆炸荷載持續時間(s);L1為裝藥長度(m);D為炸藥爆速(m/s);LS為孔距(m);Cf為裂隙平均擴展速度(m/s);L2為填塞長度(m);Va為爆轟氣體逸出速度(m/s);Ca為爆轟氣體卸載波速度(m/s);γ為爆轟氣體絕熱指數,對于工業炸藥取3;Pj為C-J面爆轟壓力(Pa);ρj為C-J面爆轟產物密度(kg/m3);ρ為炸藥密度(kg/m3)。

式(4)是按爆破漏斗建模得到的計算式,爆轟氣體從孔口逸出。對于隧道光面爆破,爆轟氣體的逸出部位是其最小抵抗線方向,因此式(4)可簡化為式(10):

(10)

式中:LB為周邊孔抵抗線(m)。

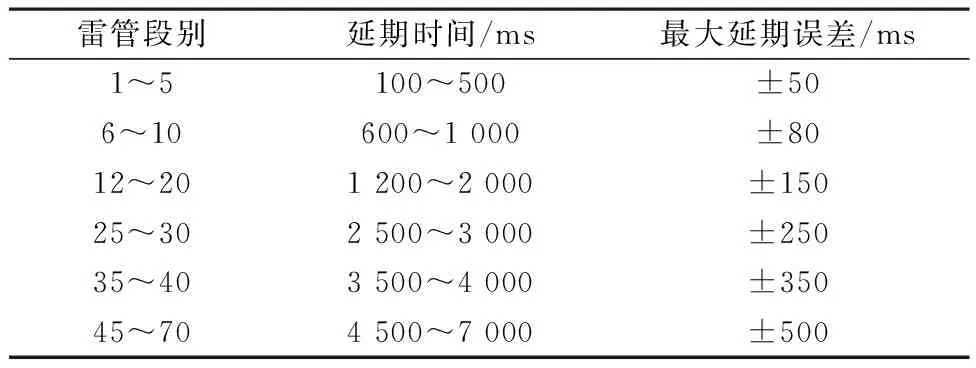

對于本項目,周邊孔孔深5m,填塞長度0.4m,周邊孔抵抗線為0.6m,爆速取導爆索爆速,為6 500m/s,炸藥密度1 220kg/m3;圍巖P波速度為3 000~6 000m/s。代入式(4)~(10)計算可得炮孔爆炸荷載持續時間為1~2ms。孔內起爆雷管技術性能手冊給出的延期誤差如表2所示。周邊孔內雷管多選用4 000ms以上長延期雷管,最大延期誤差時間均大于350ms。由此可見周邊孔荷載持續時間遠小于孔內起爆雷管的延期誤差,因此周邊孔的爆破實際上是每個孔獨立完成的,沒有形成相鄰孔間應力波的聯合作用。一方面先爆孔改變了后爆孔的最小抵抗線方向,容易造成欠挖,另一方面后爆孔產生的高壓氣體容易滲入先爆孔形成的裂縫中,從而造成超挖。

表2 延期與誤差時間Table 2 Delay time and vary time

3.4 周邊孔傳爆結構

爆破后可發現大量導爆索殘留,周邊孔內則可發現炸藥殘留,經檢查發現雷管已在炸藥內部爆炸,但炸藥卻未能正常起爆。經分析,該問題是由乳化炸藥自身敏化原理和起爆雷管延期誤差雙重因素引起的。

乳化炸藥在敏化前不具備雷管感度,需在乳化基質中引入一定數量及粒徑分布的氣泡。敏化方式可分為發泡劑化學敏化和引入空心結構微球物理敏化。使用化學敏化工藝生產的乳化炸藥抗壓性較差,在遭受深水壓力、撞擊、沖擊波等外界加壓時[8-9],敏化氣泡合并或逸出乳化基質,造成炸藥減敏失效。周邊孔距離較近,先爆炮孔產生的沖擊波傳入后爆炮孔時會劇烈壓縮孔內炸藥,從而使得炸藥失去雷管感度,這會造成周邊孔距離成倍增大,無法形成光面爆破效果,形成局部欠挖。

3.5 周邊孔與緩沖孔延期間隔

爆破后可在周邊孔的中部和孔口發現應處于孔底的完整藥卷,且未發現雷管和導爆索。而部分已爆的周邊孔底部孔壁則光滑完整,無爆破形成的放射狀裂痕。這一問題會引起局部欠挖,嚴重時則會導致光爆層局部未脫落,需重新爆破處理。

原設計中周邊孔與緩沖孔設計延期間隔為3s,假設拖曳導爆索的巖石以自由落體的方式下落,則可拖曳導爆索44.1m,這已遠超炮孔的長度。這表明緩沖孔先行爆破導致的周邊孔區域部分巖體脫落,可拖曳孔外連接導爆索,從而造成藥卷、導爆索和雷管偏離設計位置。

4 改進措施

4.1 提高鉆孔質量

為提高鉆孔質量,項目部邀請廠家技術人員駐點指導培訓,幫助操作手熟悉設備性能、操作要領和參數設置。并對操作手團隊評優評先,選擇水平高者擔任主操作手,負責周邊孔的鉆鑿。

現場技術人員、測量人員會同操作手在爆破后根據爆破效果及時調整設備參數,避免操作手因畏懼欠挖而盲目擴大外插角的情況。經過培訓及技術部門全方位介入鉆孔后,鉆孔質量得到極大提升,解決了周邊孔偏斜、孔底落點雜亂等問題。

4.2 改變緩沖孔裝藥結構

根據式(1)~(3)計算可得裝藥直徑為32mm時裂隙區半徑為0.2~0.7m。綜合考慮鉆孔數量后,在不影響原有緩沖孔孔距及抵抗線情況下,將緩沖孔裝藥結構改為孔底3支φ40mm藥卷裝藥,中部及頂部采用4支φ32mm藥卷裝藥,如圖3所示。中部及頂部抵抗線較小的部位使用小直徑藥卷可避免裂隙侵入圍巖,底部的大直徑藥卷則可在保證緩沖孔的爆破效果下無需增加炮孔。

圖3 緩沖孔裝藥結構的變化Fig.3 The change of cushion hole charging structures

在3A級圍巖中進行對比試驗,掌子面中心線左側采用修改后的緩沖孔裝藥結構,中心線右側則仍沿用全部φ40mm藥卷的裝藥結構。爆破清渣后輪廓平整度如圖4所示,左側及拱頂部位輪廓面較平整,平整度在±10cm以內,右側邊墻及拱腳位置輪廓面呈鋸齒狀,平整度達到-25-+15cm,表明改變緩沖孔裝藥結構主要起到控制超挖的作用,這與計算結果相吻合。

圖4 不同緩沖孔裝藥結構光爆效果Fig.4 Smooth blasting effect of different cushion hole charging structures

4.3 減少周邊孔延期誤差

從雷管自身性能考慮,即使采用高精度導爆管雷管,其延期誤差也達到了4~10ms[11],這依然超過了周邊孔荷載持續時間。而沙特市場上電子雷管均來源于進口,本身不僅價格昂貴,而且供應也難以得到保障。因此選用導爆索起爆法來同時起爆周邊孔,根據周邊孔孔距0.55m,5g/m規格導爆索爆速為7 000m/s,可計算出相鄰的周邊孔起爆時差間隔僅為0.08ms,能滿足應力波聯合破裂巖石的需求。

現場操作中使用5g/m規格導爆索串聯周邊孔,炮孔內的導爆索與孔外傳爆導爆索采用水手結綁扎的形式連接,傳爆導爆索應盡可能貼近巖面。同時孔內設置了1發高段位延期雷管,以防傳爆導爆索被切斷形成盲炮。

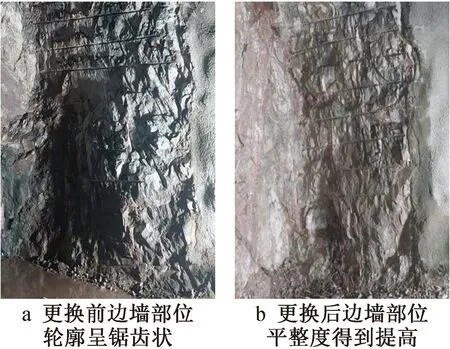

采用5g/m規格導爆索串聯周邊孔后,拱頂部位半孔率可達95%以上,光面爆破效果良好。但邊墻位置依然呈鋸齒狀超挖嚴重。結合爆堆高度分析原因為先爆炮孔形成的落石切斷了邊墻部位的孔外傳爆導爆索。將傳爆導爆索更換為強度更高的40g/m導爆索后,光面爆破效果得到了一定改善,平整度提高。更換傳爆導爆索后的光面效果對比如圖5所示。

圖5 更換傳爆導爆索后的光面效果對比Fig.5 Comparison of the smooth effect after replacing the detonating cord

4.4 改變周邊孔傳爆結構

充分利用周邊孔內的導爆索,增加起爆能解決炸藥減敏問題,將原來的雷管-炸藥-導爆索傳爆結構改為雷管-導爆索-炸藥傳爆結構。實施方法為將雷管與導爆索綁扎在一起后,插入藥卷2/3處,導爆索末端比雷管末端長1~2cm,確保雷管的裝藥部位可以緊密貼合導爆索,以防雷管不能起爆導爆索和炸藥從而造成整個孔內裝藥失效。

使用加強起爆結構起爆孔內炸藥,即使炸藥減敏失效,導爆索的持續傳爆也能維持炸藥的低速爆轟,從而在圍巖中產生應力波和一定的高壓氣體,達到光爆效果。改變周邊孔傳爆結構后,現場不再出現包含已爆雷管的殘藥,局部欠挖減少,光面爆破效果得到改善。

4.5 減少周邊孔與緩沖孔的延期間隔時間

取孔內藥卷位移限制距離為0.3m,采用自由落體公式計算,此時周邊孔與緩沖孔的延期間隔時間為247ms,綜合現有雷管的延期間隔時間考慮取200ms。

將周邊孔與緩沖孔的延期間隔時間調整為200ms后,爆后未在孔內發現完整藥卷,且炸藥未在孔底設計部位爆炸的情況也基本杜絕。改進后的延期段別如圖6所示。

圖6 改進后的延期段別Fig.6 Improved delay sequence

5 結語

1)光面爆破的效果是由多種因素決定的,主要因素為鉆孔質量、緩沖孔裝藥結構、周邊孔延期誤差,次要影響因素為周邊孔傳爆結構和周邊孔與緩沖孔的延期間隔時間。

2)緩沖孔內裝藥半徑關系到裂隙區半徑,裂隙區侵入圍巖中將影響周邊孔的光面爆破效果。

3)導爆管雷管自身延期精度無法達到周邊孔應力波聯合破裂巖石的條件,使用導爆索起爆周邊孔內裝藥可以滿足這一需求。使用傳爆導爆索連接邊墻部位周邊孔時可以換用高強度導爆索,以防導爆索被先爆炮孔的落石切斷。

4)當孔距過近時,先爆孔產生沖擊波壓縮后爆孔內炸藥將導致炸藥減敏失效,雷管和導爆索聯合作用增強起爆能可有效解決這一問題。

5)周邊孔和緩沖孔之間的延期過大可能會造成周邊孔內藥卷被拖曳偏離設計位置,二者的延期間隔需控制在200ms以內。