塑殼斷路器提高短路分斷能力的研究方法

朱啟揚 紀坤華 楊 奕

(1.國網上海市電力公司 2.國網上海市區供電公司)

0 引言

我國低壓塑殼斷路器的發展主要經歷過以下幾個階段:上世紀50~70年代,第一代產品主要有仿蘇聯的DZ10、DZ15等產品,這些產品的短路分斷能力僅有AC400V下的5kA左右;70~90年代,第二代產品主要有DZ20等,短路分斷能力提高到數十千安;90年代至今,市面上大量使用的第三代仿日本產品,如常熟開關廠的CM1、CM3等,產品體積大大縮小,而短路分斷能力也得到較大提高;而新的第四代仿歐美產品,如正泰NM8等,短路分斷能力可以達到150 kA。但是第四代產品,由于是雙斷點,成本較高,始終難以成為市場上的主力,所以,當前市場上的主力銷售產品,還是以第三代單斷點產品為主[1]。

因為市場上主要銷售第三代產品,但是又需要較高的短路分斷能力,所以許多企業和研究單位都在研究,如何將單斷點產品的短路分斷能力大幅度提高,但又在成本上又不能有顯著增加。本文提供一種切實可行的提高短路分斷能力的研究方法。

1 柵片電壓測量分析

無論在交流還是直流中,都需要依靠滅弧柵片分割電弧的電弧電壓跳躍來熄滅電弧。分斷交流電時,還可以利用交流電的自然過零特性來降低分斷難度。

電弧電壓公式為:

式中,Uarcm為電弧進入柵片后的電弧電壓峰值;U1為弧柱壓降;n為柵片數,分割的電弧為n+1;?U為極間壓降。

柵片電壓測量分析,是一種非常有效的短路分斷分析方法。柵片電壓測量系統,通過對斷路器滅弧室柵片在短路分斷過程中的電壓、電流的采集測量,通過分析軟件處理各項參數,能夠自動生成數據分析和報告。該系統能定量分析和評估柵片切割電弧性能及電弧在滅弧室內的動態特性,確定滅弧室設計的薄弱區域,為電弧優化提供數據,是斷路器先進數字化設計技術中有效的輔助測試設備[2-3]。

測量前,需要先對斷路器產品的滅弧柵片進行處理,在每片柵片上焊上電線,用于連接傳感器,輸出電壓數據(對于柵片比較多的產品,不需要每片柵片都布)。選取一中分斷能力不高的老款塑殼斷路器進行柵片電壓測試,由短路分斷試驗設備輸出測試電流,試驗參數為AC220V/10kA,共設置6個不同的柵片測量電壓點。

滅弧柵片電壓測試結果如圖1,橫軸為時間(單位ms),縱軸為電壓(單位V)。可以看出:在試驗初期各個測量電壓點的電壓是一樣的,此時電弧尚未進入滅弧室;在2~6ms,電弧進入滅弧室,各柵片電壓不同,此時柵片在有效地切割電弧;在6~10ms,上面3個測量點的電壓比較接近,但下面3個測量點的電壓還是有明顯的區別;在10~14ms,所有測量點的電壓都開始接近,并趨于一致,說明此時電弧已經走出滅弧室。實際上,這個產品的機構動作速度約13~14ms,14ms是在施加低電流的情況下,觸頭不斥開而達到最大開距的時間,此時熄滅電弧。

圖1 滅弧柵片電壓測試結果圖形

圖1中上面3個測量點測量的是底部柵片的電壓,可見電弧在底部柵片的切割效果不是很好。進一步查看底部柵片,發現底部柵片或者與之配合的導磁塊在設計上可能不是很合理,致使電弧發生了輕微的背后擊穿現象。但是,由于其它柵片還能發揮切割電弧的作用,因此產品最終仍能勉強完成短路分斷。

柵片電壓測量分析方法為我們研究短路分斷效果,提供了一條非常直觀的檢測途徑。

2 電磁力仿真分析

較早期的產品開發過程中,由于技術還不夠成熟,研發人員雖然都知曉,通過在觸頭中排布一定的導磁片,可以增加電磁力,從而在短路分斷過程中幫助觸頭在機構還沒有脫扣動作時,斥開得更快。但因為每一種設計方案,都需要大量的試驗來驗證,而在實際研發過程中不大能夠針對所有排列組合的情況都進行試驗,因此可能會錯失一些最佳的方案。

根據電壓電流的不同,一次試驗的成本一般約幾千元。設計時要考慮的參數有觸頭、滅弧室柵片、銀點、導磁塊等形狀,有的排列組合高達幾十種,而且每種方案還需要進行機械壽命、電壽命、短路分斷、溫升、環境試驗等,即使在多種方案中第一次就能恰巧尋找到成功方案,那研發試驗費用也需要幾十萬元。這對許多中小型企業,往往是承擔不起的,因此多數會選擇經典的老結構,以規避設計風險。

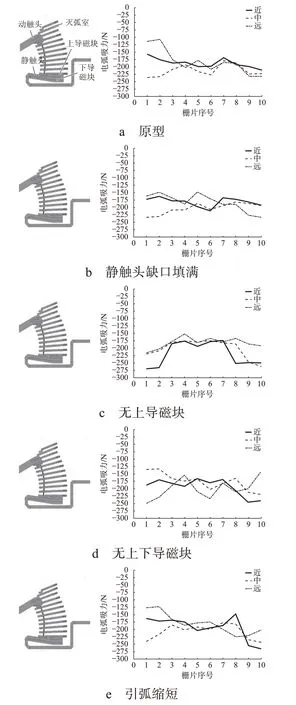

當前隨著仿真技術越來越成熟,很大程度上能解決這個問題。同樣是對于第1節所述產品,針對原型、靜觸頭缺口填滿、無上導磁塊、無上下導磁塊、引弧縮短共5種不同的電磁力設計結構,利用MAXWELL進行有限元分析,得到的電弧吸力仿真結果如圖2。

圖2 電弧吸力仿真

圖2中橫軸為柵片序號,1~10分別表示從下至上的柵片;縱軸為電弧吸力,單位N,分近、中、遠三處依次給出。可見:采用靜觸頭缺口填滿或無上導磁塊的方案時,電弧吸力都比較理想。但靜觸頭缺口填滿的方案,在實際操作中因為缺口在靜銀點的正下方,不方便焊接靜銀點,所以選擇無上導磁塊的方案作為改進方案。

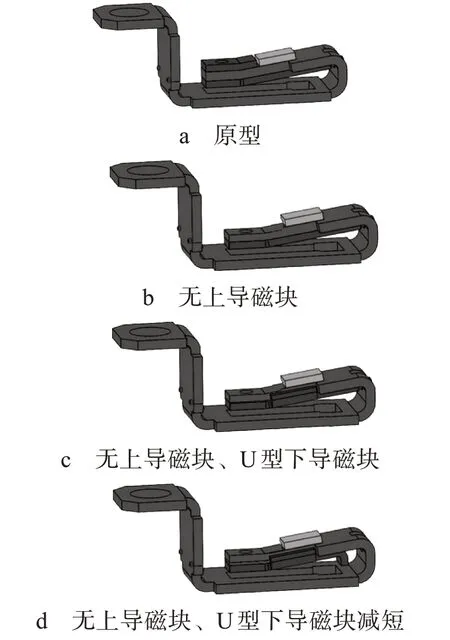

對圖3所示的原型、無上導磁塊、無上導磁塊/U型下導磁塊、無上導磁塊/U型下導磁塊縮短共4種電磁力設計結構,利用MAXWELL進行有限元分析,得到的電動斥力仿真結果分別為7N、9N、3N、1N。可發現:如去除靜觸頭上的導磁塊,可以增加電動斥力;而下導磁塊若改為U型,可確定是不利于產生電動斥力的。

圖3 四種電磁力結構

在這個設計中,上導磁塊起初是為了在橫向起到一定引弧作用,但是卻使電弧吸力發生了減小,如觀察圖2а,可以發現左側有一段明顯的遠電弧,在從下至上第1~3號柵片處,電弧吸力變小。這是因為電弧在吹出滅弧室時,發生了被上導磁塊吸回來的現象。在第1節中,柵片電壓測量試驗也證明了一樣的結果。以此得出,若去除上導磁塊,電弧吸力將增加。同時,由圖2c可以看出,去除上導磁塊,在電弧吸力增加的同時,電動斥力也增加了,這有利于觸頭斥開時間減少。

3 VJC產氣技術

目前還沒有非常好的能用于仿真蒸汽噴射控制(Vарour Jеt Control,簡稱VJC)產氣技術的軟件,通常需要進行試驗得出。

研究發現,為一些原本沒有產氣零件的老款產品簡單地加上產氣材料后,其短路分斷性能都會有一定提高。所以VJC產氣技術,是一種非常簡單有效的提高短路分斷能力的方法[4]。

陳德桂老師在較早前的《低壓電弧系統中產氣材料的作用及其選擇》中指出,POM、PA66均是比較好的產氣材料[5]。但當前進一步研究發現,比如同樣是PA66材料,不同牌號的產氣性能都不盡相同。某種牌號的PA66可能完全沒有產氣效果,而其他牌號的PA66又有著不同的產氣效果。但是,因為同一種產氣材料只要牌號確定,其產氣效果和其他性能也是能確定的,所以,可以根據具體的短路分斷情況,選取合適的產氣材料。如某款PA66材料,其產氣效果非常好,但是熔點只有200°C,那么這種材料就非常適合高電壓/低電流的直流短路分斷。如果能量過高,雖然產氣效果好,但是熔化的產氣材料會粘連觸頭。但如果在低電壓/高電流的交流短路分斷中,選用某款PA46的材料,其產氣效果不如之前的那款,但材料熔點有295°C,就很好地提升了產品的短路分斷能力[6]。

4 設計案例對比

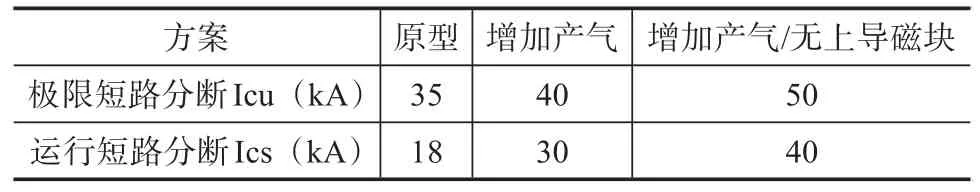

以第1、2節中介紹的產品作為研究對象,對比增加產氣材料與改變電磁力后的短路分斷性能。試驗結果見表1。其中的極限短路分斷Ⅰcu是在相應的電流下,進行“O-CO”兩次操作。而運行短路分斷Ⅰcs是在相應的電流下,進行“O-CO-CO”三次操作[7]。可見,通過表中所列幾種方法的改進,產品的短路分斷能力得到很大提升,但產品成本卻沒有本質的增加。

表1 實驗結果

由于該產品原有短路分斷性能為Ⅰcu=35kA,因此Ⅰcu=40kA是不能通過的,對其進行Ⅰcu=40kA的測試,其短路分斷全分斷時間Tmb=6.5ms。

當給其增加了產氣材料,Ⅰcu=40kA就可以通過了。增加產氣材料后,其他零件都沒有變化,但全分斷時間Tmb=5.7ms。因此可確定產氣材料是有一定幫助的。

在增加了產氣材料的基礎上,再將上導磁塊去除,產品不僅通過了Ⅰcu=40kA,還達到Ⅰcu=50kA、Ⅰcs=40kA。在增加產氣材料和將上導磁塊去除的雙重效果下,全分斷時間Tmb=5.0ms。

由于隨著短路分斷的時間逐步減小,產品能承受的電弧能量也相應減小,因此最終改進方案能夠通過更高的短路分斷電流,提升塑殼斷路器的短路分斷能力。

綜上所述,如按照傳統的開發模式,不能直接找出短路分斷的薄弱點,仍然以試錯的方式反復排列組合研究方案,將是一種即消耗大量研究經費,也消耗大量研究時間的方法。現代化的研究方法,則以盡可能短的時間,發現問題原因、仿真解決問題、最終佐以真實短路分斷試驗來驗證修改方案,這就能大大提高研發效率。

5 結束語

塑殼斷路器的核心功能是短路分斷,提高短路分斷能力,是市場上對斷路器類產品的持續需求。與多年前有限的條件限制不同,在科學技術日益發展的今天,塑殼斷路器的短路分斷能力提升設計,也變得越來越數字化,開發速度也不斷提升。國內開發若停留在以前以模仿為主的技術水平上,始終是不能走到技術的前沿的,只有掌握新的開發技術,不斷提高設計水平,才能設計出有競爭力的產品。